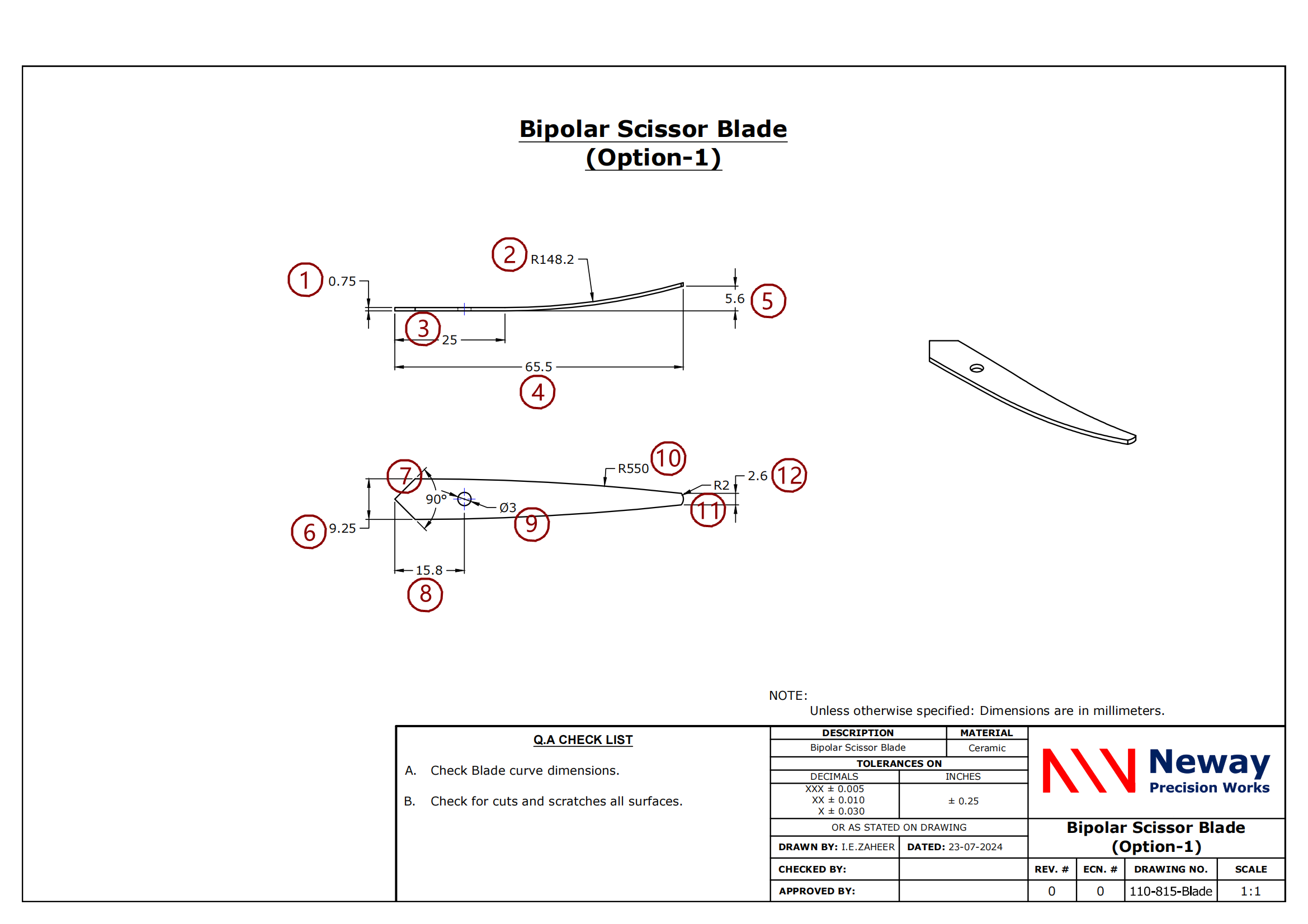

カスタム部品製造サービス

Newayは高品質で効率的な製造サービスを提供する一流のカスタム部品メーカーです。競争力のある価格で金属、プラスチック、セラミックのカスタム部品を入手できます。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

Newayのカスタム部品製造能力

Newayは30年以上のカスタム製造経験を持ち、金属、プラスチック、セラミック部品および簡単なアセンブリのカスタマイズに特化しています。ラピッドプロトタイピングから少量生産、オンデマンド生産までワンストップサービスを提供可能です。

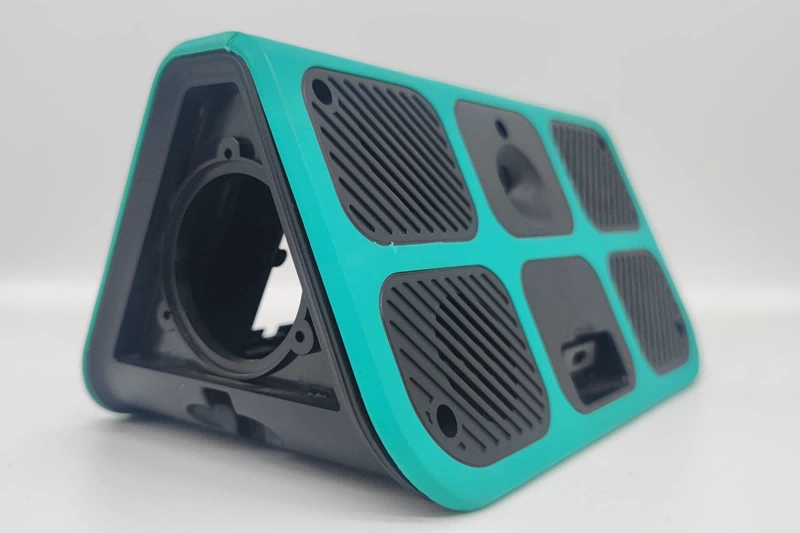

カスタム部品射出成形サービス

当社のカスタム部品射出成形サービスは、さまざまな業界向けに高品質なコンポーネントを製造するための多様なソリューションを提供します。金属射出成形(MIM)、セラミック射出成形(CIM)、粉末圧縮成形(PM)、プラスチック射出成形を専門とし、オーバーモールディングやインサート成形など先端技術にも対応。厳格な仕様にも柔軟に対応可能です。

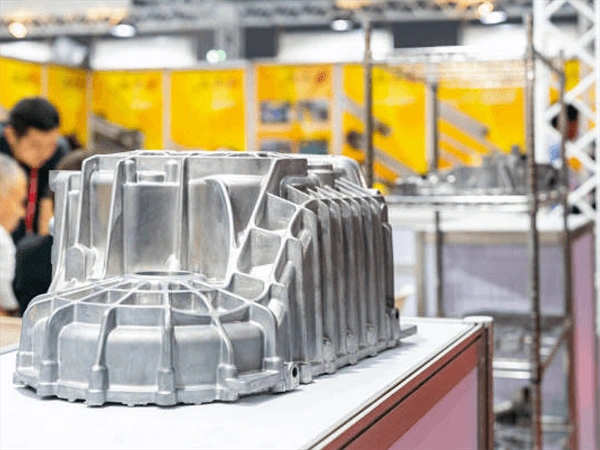

カスタム部品精密鋳造サービス

当社のカスタム部品精密鋳造サービスは、各種金属で複雑かつ耐久性の高い部品を製造するためのカスタマイズソリューションを提供します。航空宇宙、自動車、アートスカルプチャーなど精密鋳造を必要とする業界に最適です。

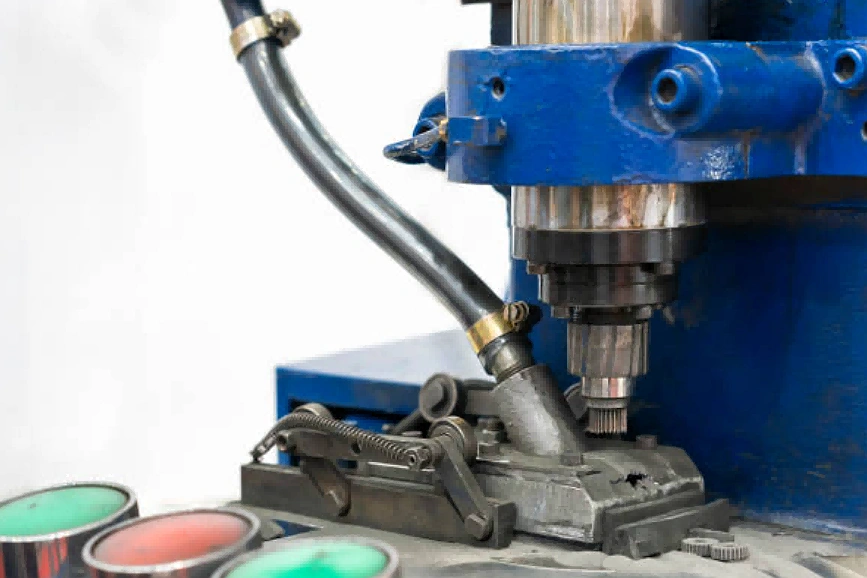

カスタム部品板金加工サービス

当社の板金加工サービスは、フラットな金属シートから複雑な部品やコンポーネントを製造することに特化しています。レーザー切断、プラズマ切断、金属曲げ、板金プレスなどの先進技術を駆使し、高精度・高効率を実現します。

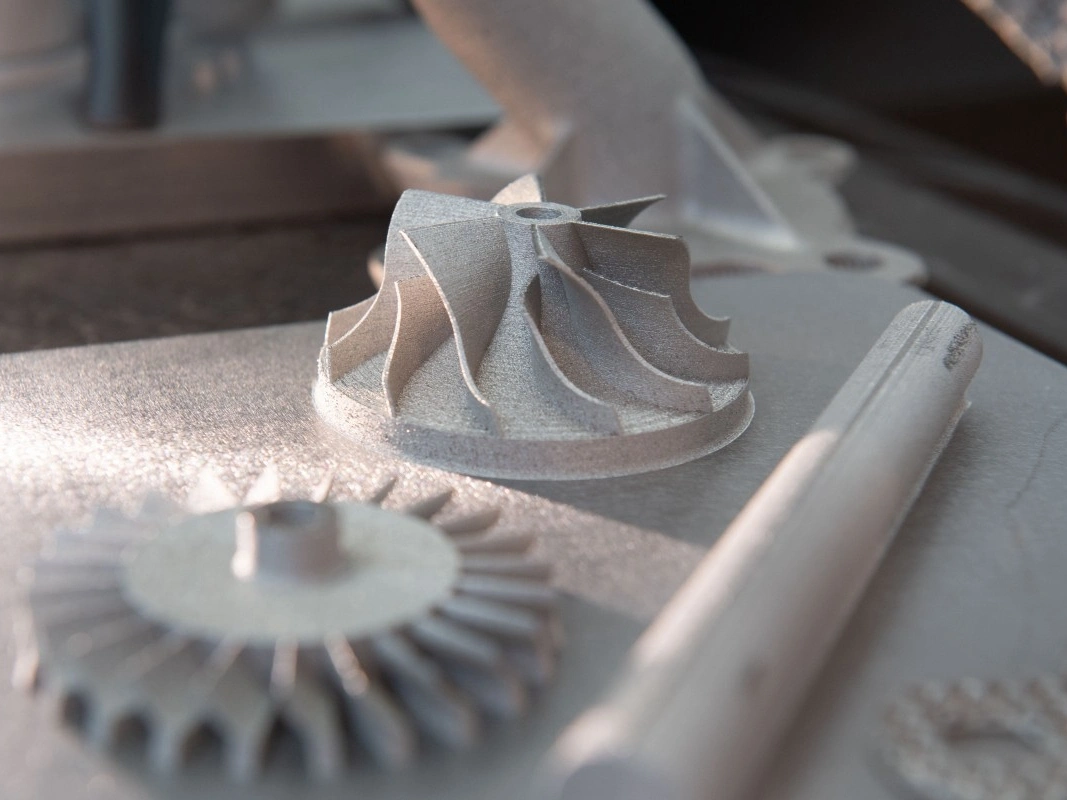

カスタム部品ラピッドプロトタイピングサービス

当社のプロトタイピングサービスは、製品設計の開発・改良を迅速かつ効率的に行うソリューションを提供します。CNC機械加工、3Dプリント、ラピッドモールディングなどの先端技術を活用し、アイデアを正確かつスピーディーに具現化します。

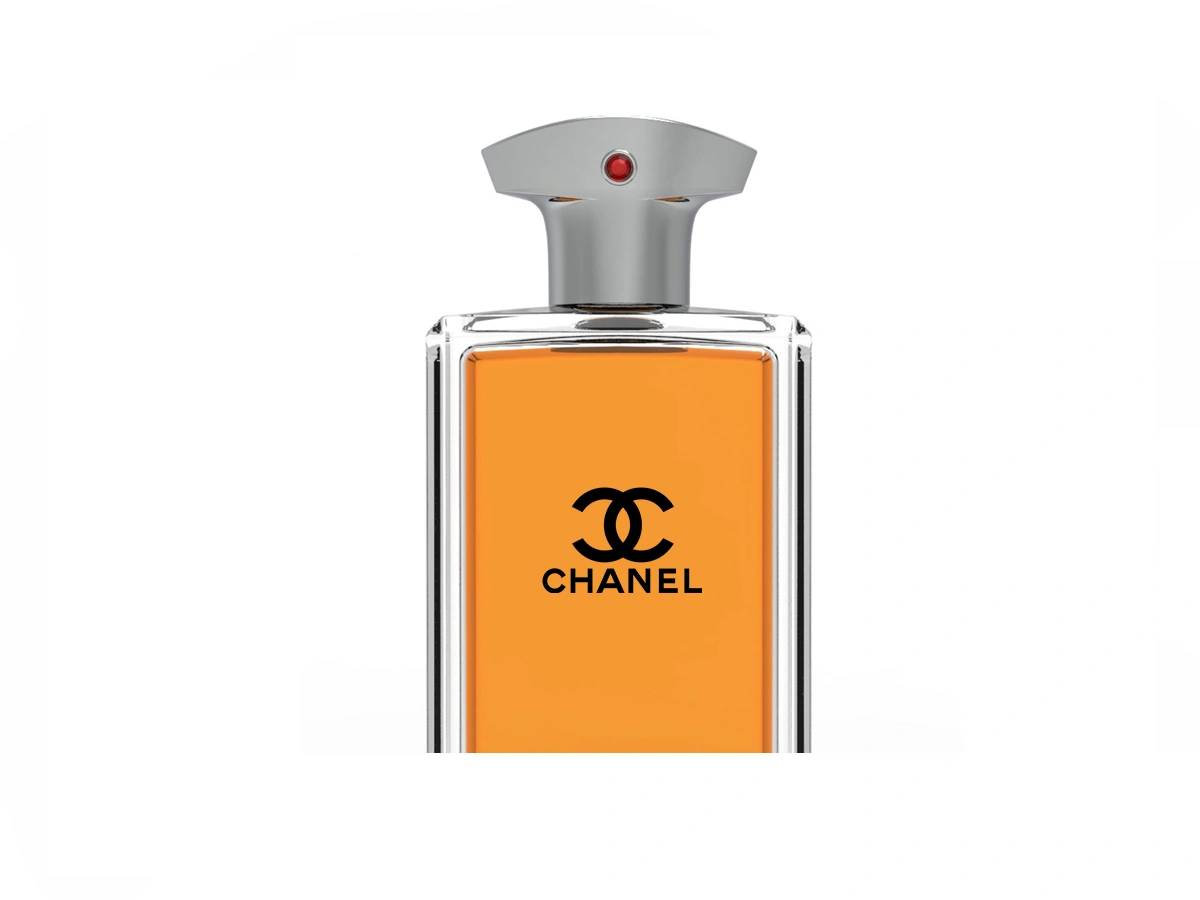

パートナー企業・事例紹介

当社のパートナーにはVolkswagen、Huawei、Nvidia、Appleなど業界を代表する企業が含まれます。自動車、エレクトロニクス、アクセサリー分野における高精度カスタム製造実績を誇ります。射出成形、精密鋳造、板金加工、ラピッドプロトタイピングなど最適なソリューションを提案し、様々な業界で高品質・高耐久な製品を提供しています。

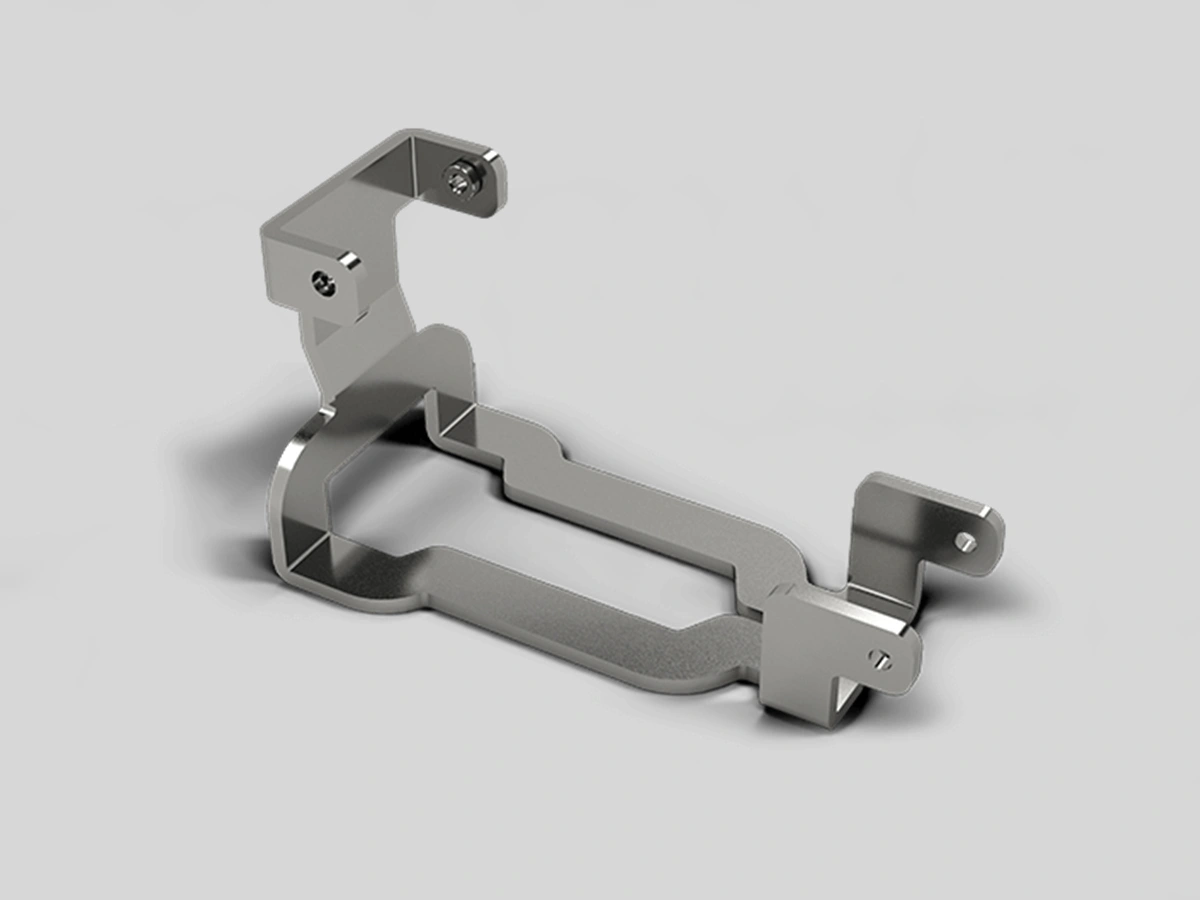

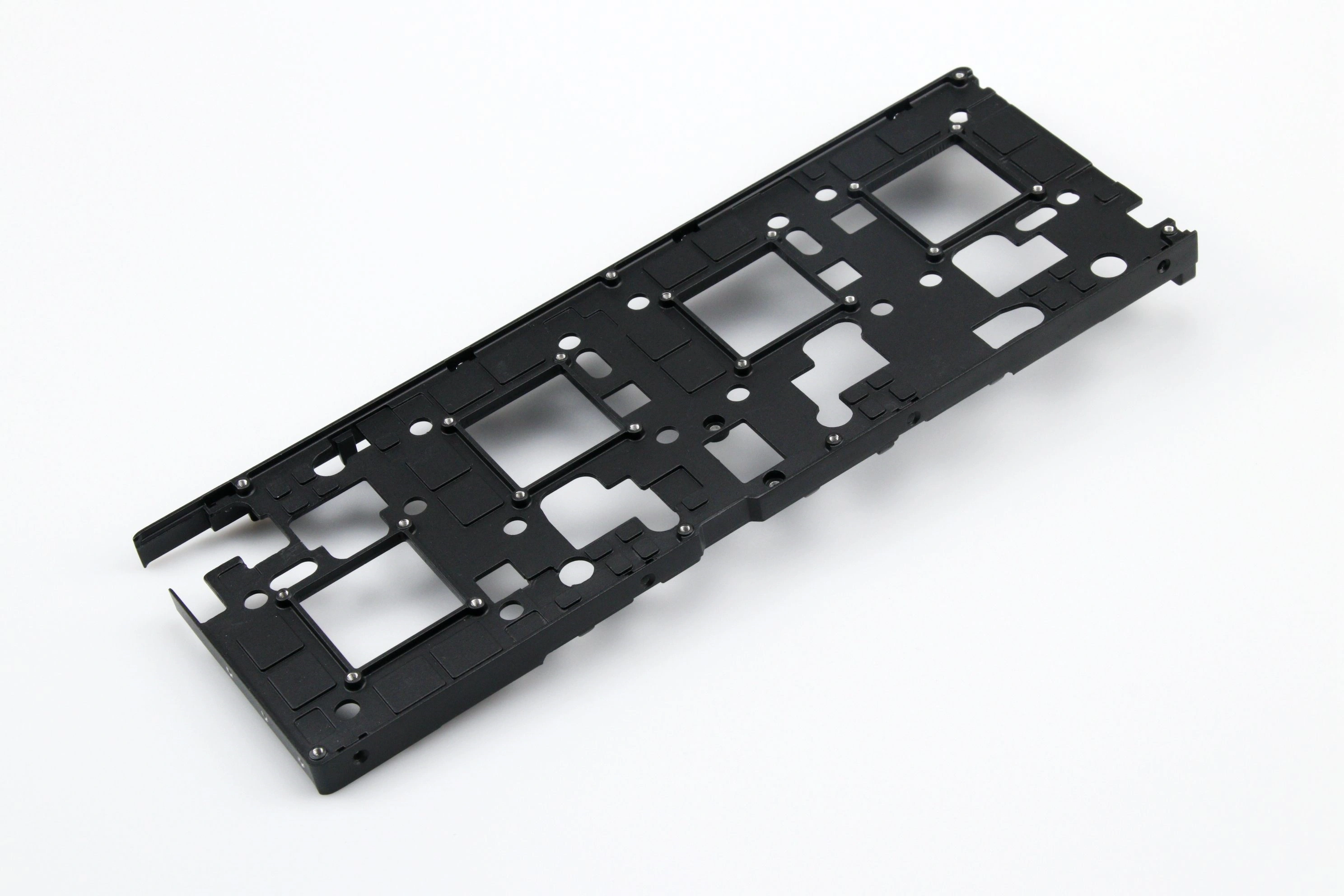

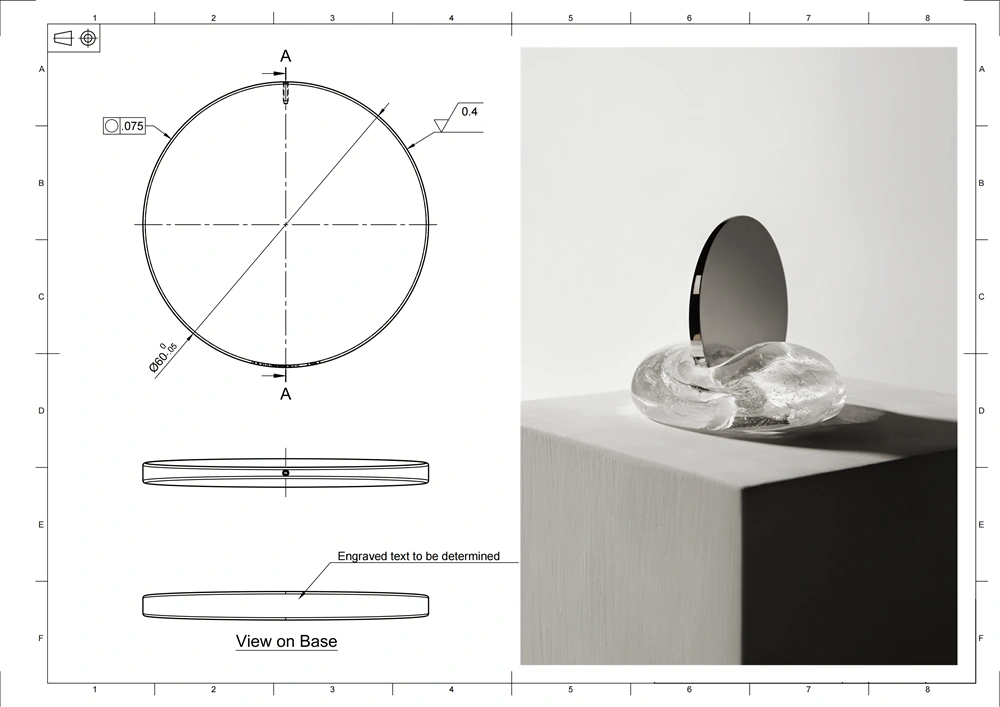

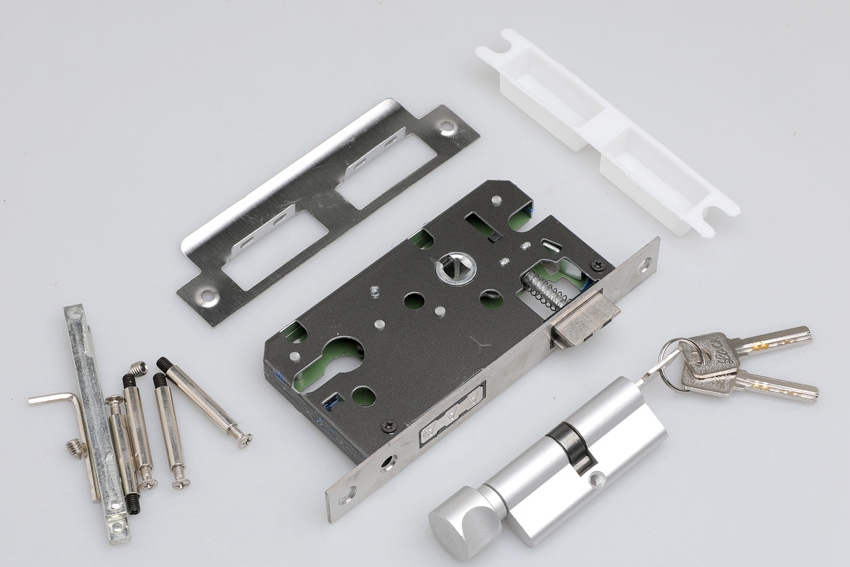

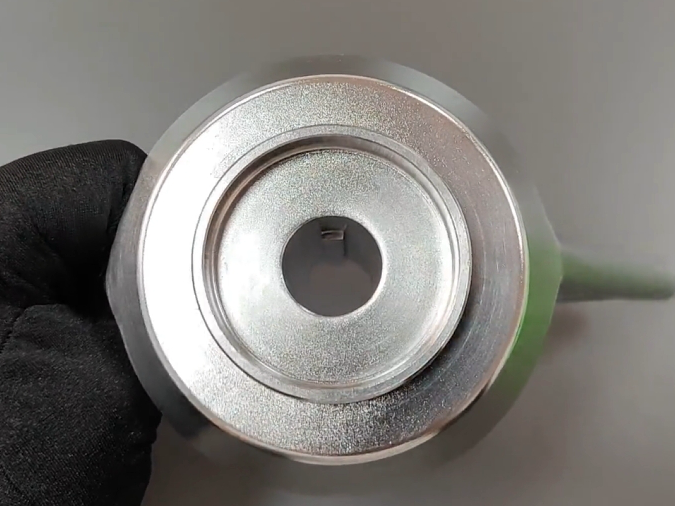

カスタム部品ギャラリー

私たちのカスタム部品ギャラリーでは、すべてのプロジェクトがユニークであることを理解しています。そのためお客様と密に連携し、仕様通りの設計を実現します。品質と細部へのこだわりにより、お客様の期待を上回る部品をご提供します。

本日新しいプロジェクトを開始しましょう

表面処理サービス

当社の表面処理サービスはカスタム部品の耐久性、美観、性能を高める特殊な仕上げを提供します。電気めっき、アルマイト、粉体塗装、サーマルバリアコーティングなど、多様な工程で金属・プラスチック部品の耐食性、耐摩耗性、外観を改善します。