金属曲げサービス

効率的でコスト効果の高い金属曲げサービス!金属曲げを正確かつ期限内に行いたいですか?もう探す必要はありません。当社の経験豊富なチームと先進的な設備が迅速な対応時間と競争力のある価格を保証します。見積もりはお問い合わせください。ご期待を超えるサービスを提供します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

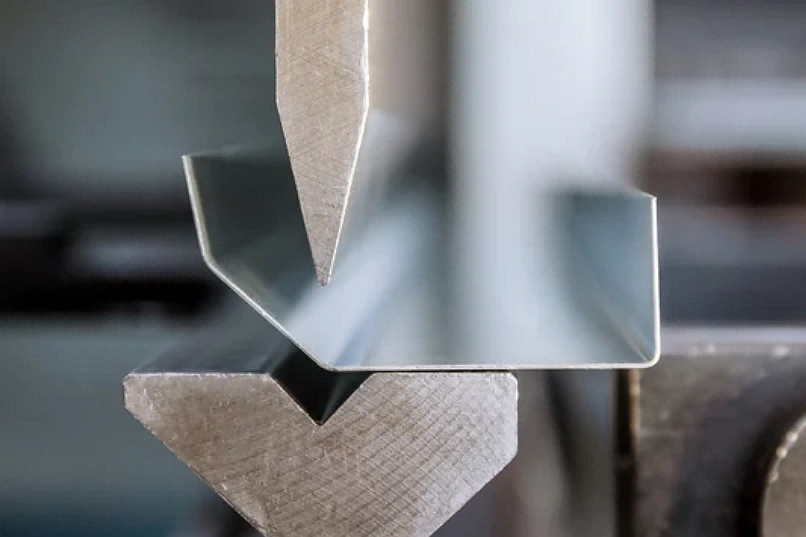

金属曲げサービスとは

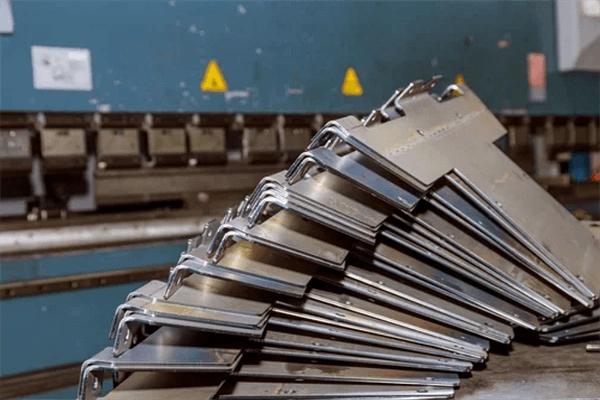

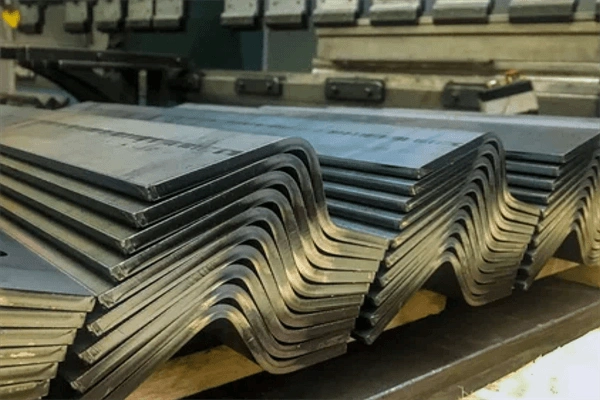

当社の金属曲げサービスは、高精度の曲げソリューションを提供し、平らな金属板を複雑な形状に変形させます。先進技術により、一定の曲げ半径、効率的な生産、最小限の材料ロスを実現し、さまざまな産業要件を満たします。

金属曲げ部品の用途

当社の金属曲げプロセスは高精度で耐久性の高い部品を提供し、さまざまな産業分野で不可欠です。航空宇宙からロッキングシステムまで、幅広い用途をご覧ください。

Newayのカスタムプラズマ切断機能

手頃な価格でカスタム金属曲げサービスが必要ですか?Newayが対応します!当社の競争力のある価格設定により、品質を損なうことなく投資に対する優れた価値を提供します。幅広い曲げ能力と卓越したカスタマーサービスを活用し、お客様の独自要件を理解して特注ソリューションを提供します。今すぐお問い合わせください。

カスタム部品向け表面仕上げサービス

当社の表面処理サービスはカスタム部品向けに特殊仕上げを提供し、耐久性、外観、性能を向上させます。電気めっき、陽極酸化、粉体塗装、熱障壁コーティングなど、さまざまなプロセスを取り揃え、金属およびプラスチック部品の耐食性、耐摩耗性、視覚的魅力を向上させます。

カスタム部品ギャラリー

当社のカスタム部品ギャラリーでは、あらゆるプロジェクトが唯一無二であることを理解しています。そのため、お客様と密に連携し、正確な仕様に合わせてカスタム部品を設計します。細部へのこだわりと品質へのコミットメントにより、期待を上回る部品をご提供します。

本日新しいプロジェクトを開始しましょう

カスタム金属曲げ部品設計ガイドライン

これらのガイドラインはカスタム金属曲げ部品の業界標準値を示しています。これらの推奨事項に従うことで、曲げ精度が向上し、工具摩耗が減少し、変形が最小化され、堅牢で精密かつ耐久性のある部品を実現し、生産品質とコスト効率を高めます。