高速CNC加工・試作サービス

当社のカスタムCNC加工サービスでは、最高品質の結果をお届けします。最新の技術と手法を活用し、ご期待以上の成果をご提供します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

カスタム部品CNC加工サービス

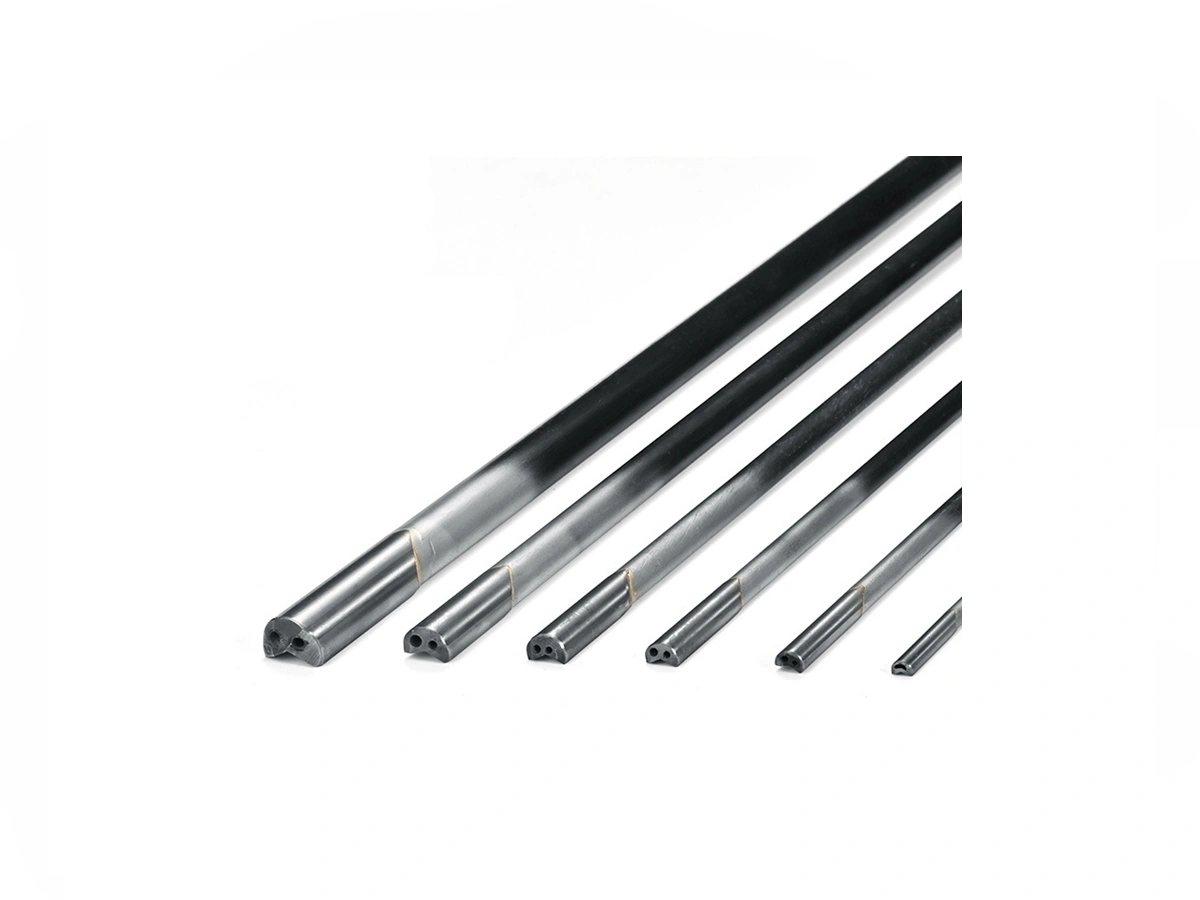

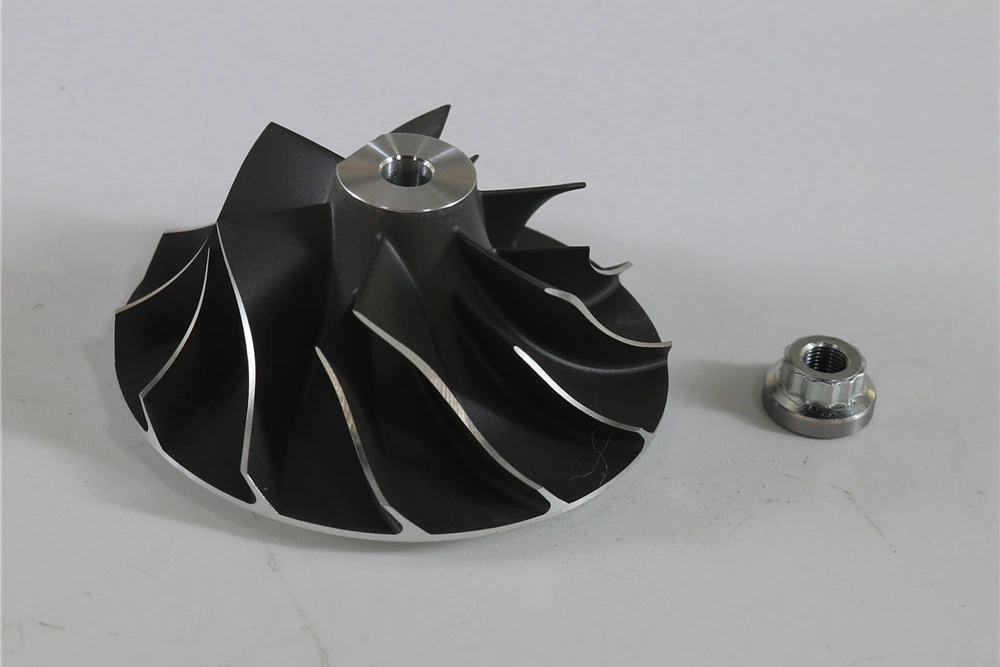

当社のカスタム部品CNC加工サービスは、多様な業界向けに高精度かつオーダーメイドのソリューションを提供します。ステンレス、チタン、高温合金、プラスチック、複合材などから複雑な部品を製造し、3~5軸のCNC加工で厳しい公差と緻密な形状を実現します。迅速試作、小ロット生産、大量生産まで、短納期と高品質を両立します。

CNC加工サービスの利点

CNC加工は比類なき精度と効率をもたらします。高度な自動化と多軸加工により、最高品質、短納期、コスト削減を実現します。

CNC加工部品の用途

当社のCNC加工サービスは、多様な業界で使用される精密部品を提供します。厳しい品質基準と公差を満たすカスタム加工部品のラインアップをご覧ください。

カスタム部品の表面仕上げ対応

当社の表面処理サービスでは、耐久性、美観、性能を向上させる特殊仕上げを提供します。電気めっき、陽極酸化、粉体塗装、耐熱バリアコーティングなど、多様なプロセスにより、金属およびプラスチック部品の耐食性、耐摩耗性、外観を最適化します。

カスタム部品ギャラリー

当社のカスタム部品ギャラリーでは、すべてのプロジェクトがユニークであることを理解しています。そのため、お客様と密に連携し、正確な仕様に基づいた部品設計を行います。細部へのこだわりと品質へのコミットメントにより、ご期待を超えるカスタム部品をお届けします。

本日新しいプロジェクトを開始しましょう

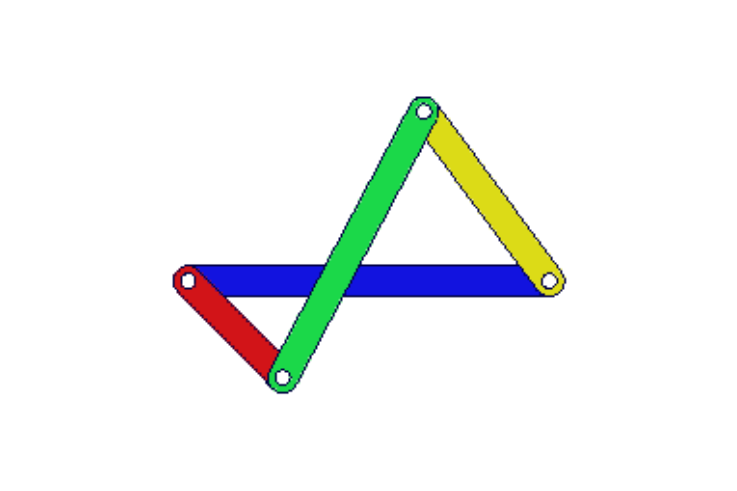

カスタムCNC加工部品設計ガイドライン

これらのガイドラインは、カスタムCNC加工部品の設計における業界標準値を示し、精密加工、高い剛性、最小限の変形を実現しつつ、精度、製造性、コスト効率のバランスを図ります。