カスタム部品 即納:ラピッドモールディングサービス

プラスチック部品の試作を迅速かつコスト効率良く行いたいですか?ラピッドモールディングにお任せください! 当社の射出成形プロセスは、高品質な部品を迅速かつ効率的に製造し、豊富な材料と仕上げオプションをご提供します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

ラピッドモールディングサービスのメリット

当社のラピッドモールディングサービスは、デジタルデザインを迅速かつ効率的に物理製品に変換します。リードタイム短縮、コスト削減、高精度、豊富な材料選択で競争力を強化します。

ラピッドモールディング製品の適用例

当社のプロセスは、高品質な試作と低ボリューム生産を迅速に実現します。さまざまな業界向けにカスタム部品を提供します。

ラピッドモールド試作 Materials

Neway ラピッドモールディング機能

プラスチック部品の設計を素早く反復したいですか?ラピッドモールディングが最適解です!

短納期と低コストの金型で、新しいアイデアを容易に試作できます。

カスタム部品向け表面処理オプション

当社の表面処理サービスは、耐久性・美観・性能を向上させる専門的な仕上げを提供します。

電気めっき、陽極酸化、粉体塗装、サーマルバリアコーティングなど、多彩なプロセスで

金属・プラスチック部品の耐食性、耐摩耗性、視覚的魅力を最適化します。

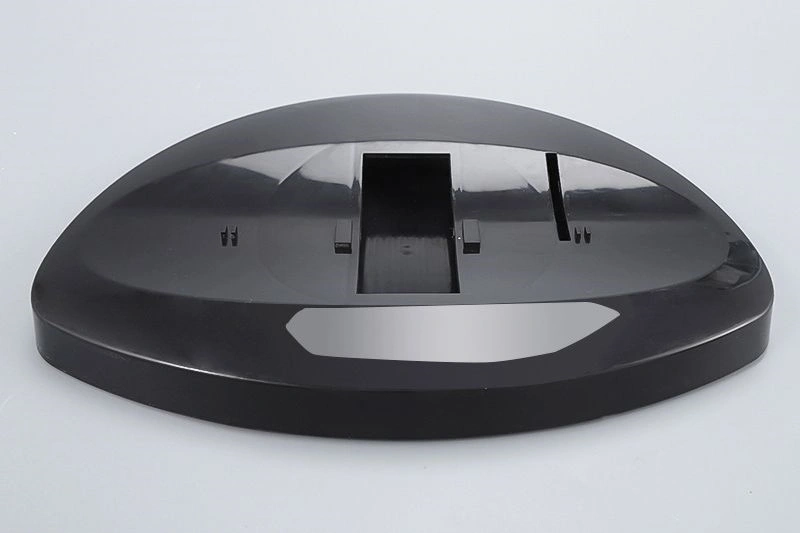

カスタム部品ギャラリー

当社のギャラリーでは、あらゆるプロジェクトがユニークです。お客様と緊密に連携し、

正確な仕様に合わせた部品設計を実現。細部へのこだわりと品質へのコミットメントで、

ご期待を上回る仕上がりをお届けします。

本日新しいプロジェクトを開始しましょう

カスタムラピッドモールディング部品設計ガイドライン

これらのガイドラインは、均一な冷却、最適な充填、最小限の不良を確保するための

ラピッドモールディング部品設計の業界標準値を示します。収縮、反り、金型複雑性を抑え、

高品質かつ効率的な生産を実現するためにご活用ください。