カスタムオンライン板金プレスサービス

当社のカスタムプレスサービスは、お客様の金属部品ニーズに対してコスト効率の高いソリューションを提供します。従来の製造方法のわずかなコストで高品質な部品を製作できます。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

板金プレスでできること

板金の可鍛性により、多様な形状やサイズのカスタム部品の製作が可能です。Newayは順送プレス、深絞りプレス、トランスファープレス、マルチスライドプレスの4つのプロセスによるカスタム加工に対応しています。

板金プレスサービスとは

当社の板金プレスサービスは、大量生産・低コストのプレス加工を通じて高精度な金属部品を提供します。先進的な金型と自動化設備を用いて、複雑なディテールも一貫した高品質で多様な産業用途向けに製造します。

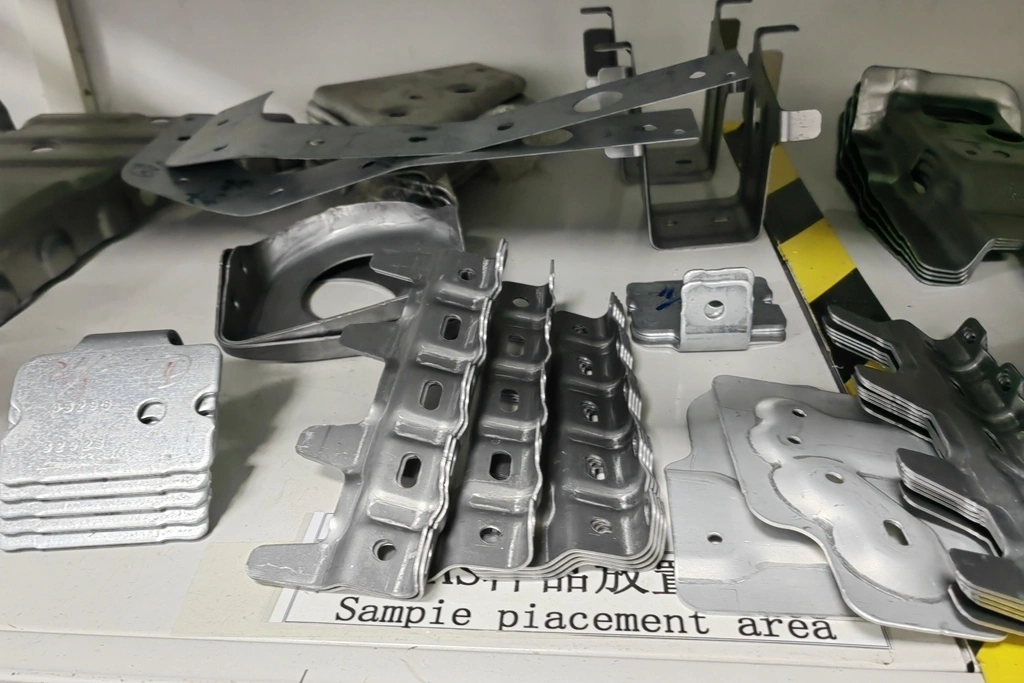

金属プレス部品の用途

当社の板金プレス加工は高精度・高速・効率的な高品質部品生産を実現します。様々な業界で利用されるプレス部品の豊富な事例をご覧ください。

Newayのプレス対応力

試作から大量生産まで、どのような規模のプロジェクトも正確かつ高精度に対応可能です。当社のカスタムプレスサービスは、自動車・航空宇宙・医療など様々な業界向けに金属部品を製作できます。

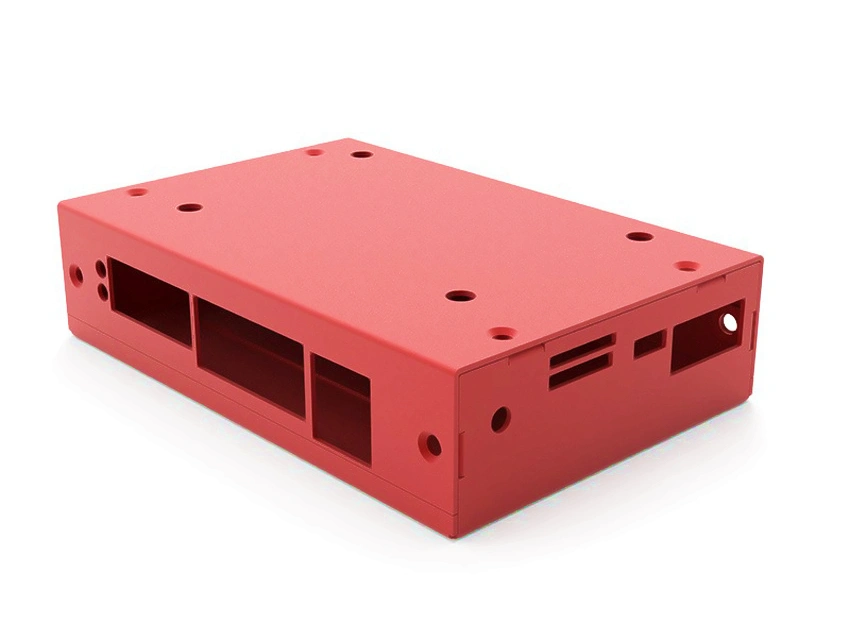

カスタム部品対応表面仕上げ

当社の表面処理サービスは、カスタム部品に特化した仕上げを提供し、耐久性・美観・性能を向上させます。電気メッキ、アルマイト、粉体塗装、熱バリアコーティングなどのプロセスにより、あらゆる業界の金属や樹脂部品の耐食性・耐摩耗性・外観品質を強化します。

カスタム部品ギャラリー

当社のカスタム部品ギャラリーでは、すべてのプロジェクトが唯一無二であることを理解しています。だからこそ、お客様と密に連携し、ご要望にぴったり合った部品を設計・製造します。細部へのこだわりと品質への約束により、期待を超えるカスタム部品をお届けします。

本日新しいプロジェクトを開始しましょう

カスタム金属プレス部品設計ガイドライン

これらのガイドラインは、カスタム金属プレス部品の業界標準値を示します。これに従うことで、効率的な成形・工具摩耗の最小化・高品質とともに、構造的な強度と寸法精度を確保できます。