粉末圧縮成形サービスのメリット

粉末圧縮成形 (PCM) は、金型コストの削減、材料の多様性、大量生産能力、廃材削減および材料リサイクルによる環境持続性などの主要なメリットを提供し、効率的かつエコフレンドリーな製造に最適です。

粉末圧縮成形部品の用途

当社の PCM プロセスは高密度で均一な特性を持つ頑強な部品を提供します。各種産業分野で信頼性とコスト効率を兼ね備えた部品の用途をご紹介します。

粉末圧縮成形(PCM) Materials

Newayの金属粉末圧縮成形

MIMに比べて、金属粉末圧縮成形は形状がシンプルな大型金属部品(ギアなど)に適しており、特に焼結硬質合金や高融点合金(タングステンなど)の製造に最適です。

カスタム部品向け表面仕上げ

当社の表面処理サービスは耐久性・美観・性能向上のための専門的な仕上げを提供します。電気めっき、陽極酸化、粉体塗装、耐熱バリアコーティングなど、多彩なプロセスで金属・プラスチック部品の耐食性や耐摩耗性、外観を最適化します。

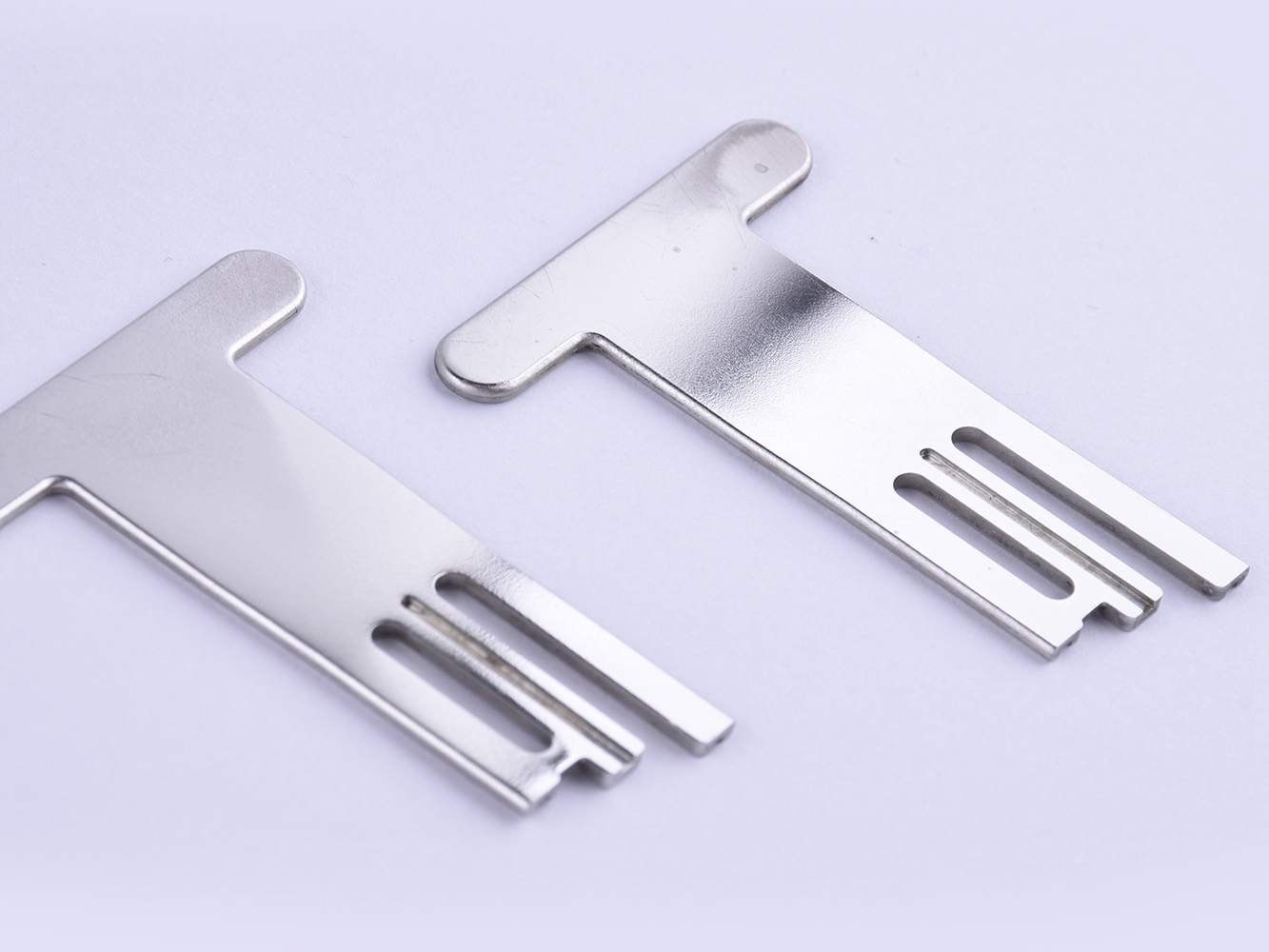

カスタムPCM金属部品ギャラリー

当社のカスタムPCM金属部品ギャラリーでは、プロジェクトごとにお客様の仕様に合わせた部品設計を行い、品質にこだわって期待を超える製品を提供します。

本日新しいプロジェクトを開始しましょう

PCM部品設計のご提案

ポリマー複合材料成形部品の設計制限を理解し、寸法・公差・肉厚・生産量を最適化してコスト効率と高性能を両立するためのガイドラインをご紹介します。