カスタム部品オンラインプラスチック射出成形サービス

OEMプラスチック成形部品向けの信頼性の高いカスタムプラスチック射出成形企業。プロジェクトを今すぐ開始して、競争力のある価格で卓越したカスタム射出プラスチック部品を手に入れましょう。当社は熱可塑性および熱硬化性プラスチック向けの射出成形、オーバーモールド、インサート成形サービスを提供しています。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

プラスチック射出成形サービスの利点

プラスチック射出成形サービスは、高い生産効率、優れたディテールでの複雑な部品の製造、充填剤による部品強度の向上、最小限の廃棄物と自動化プロセスによる大幅なコスト削減を提供します。迅速かつ経済的に高品質で耐久性のあるコンポーネントを提供する点で優れています。

プラスチック射出成形部品の用途

当社の射出成形プロセスは、高品質で耐久性のあるコンポーネントを多様な業界に供給します。精密設計されたプラスチック部品の幅広い用途をご覧ください。

プラスチック射出成形 Materials

インモールドデコレーション(IMD)

インモールドデコレーション(IMD)は、射出成形表面処理技術または射出成形表面装飾技術とも呼ばれる国際的に普及している表面装飾技術です。家電の表面装飾や機能パネルに主に使用され、スマートフォンのディスプレイ窓や筐体、洗濯機のコントロールパネル、冷蔵庫のコントロールパネル、エアコンのコントロールパネル、自動車の計器パネル、炊飯器のコントロールパネル、パネル、サインなどの外装部品に広く利用されます。

インモールドラベリング(IML)

これら2つのプロセスの最大の違いは、製品表面に透明な保護フィルムがあるかどうかです。IMLでは、表面に硬化した透明フィルム、中央に印刷パターン層、裏側にプラスチック層があります。インクが中間に挟まれているため、製品はキズや摩耗に強く、色あせしにくく長期間鮮やかさを保ちます。IMLはIMFとも呼ばれます。

インモールドトランスファー(IMR)

インモールドトランスファー(IMR)は、パターンをフィルムに印刷し、フィルムを金型内に配置して射出成形するプロセスです。成形後、インク層がフィルムから剥がれてプラスチック部品表面に転写されます。最終製品には透明な保護フィルムは残らず、フィルムは生産過程の運搬媒体としてのみ使用されます。IMRの利点は高度な自動化と大量生産時の低コストです。

カスタム部品の表面仕上げサービス

当社の表面処理サービスは、耐久性、美観、性能を向上させるカスタム部品向けの専門的な仕上げを提供します。電気めっき、陽極酸化、粉体塗装、耐熱バリアコーティングなど、金属およびプラスチック部品の耐食性、耐摩耗性、視覚的魅力を向上させる各種プロセスをご用意しています。

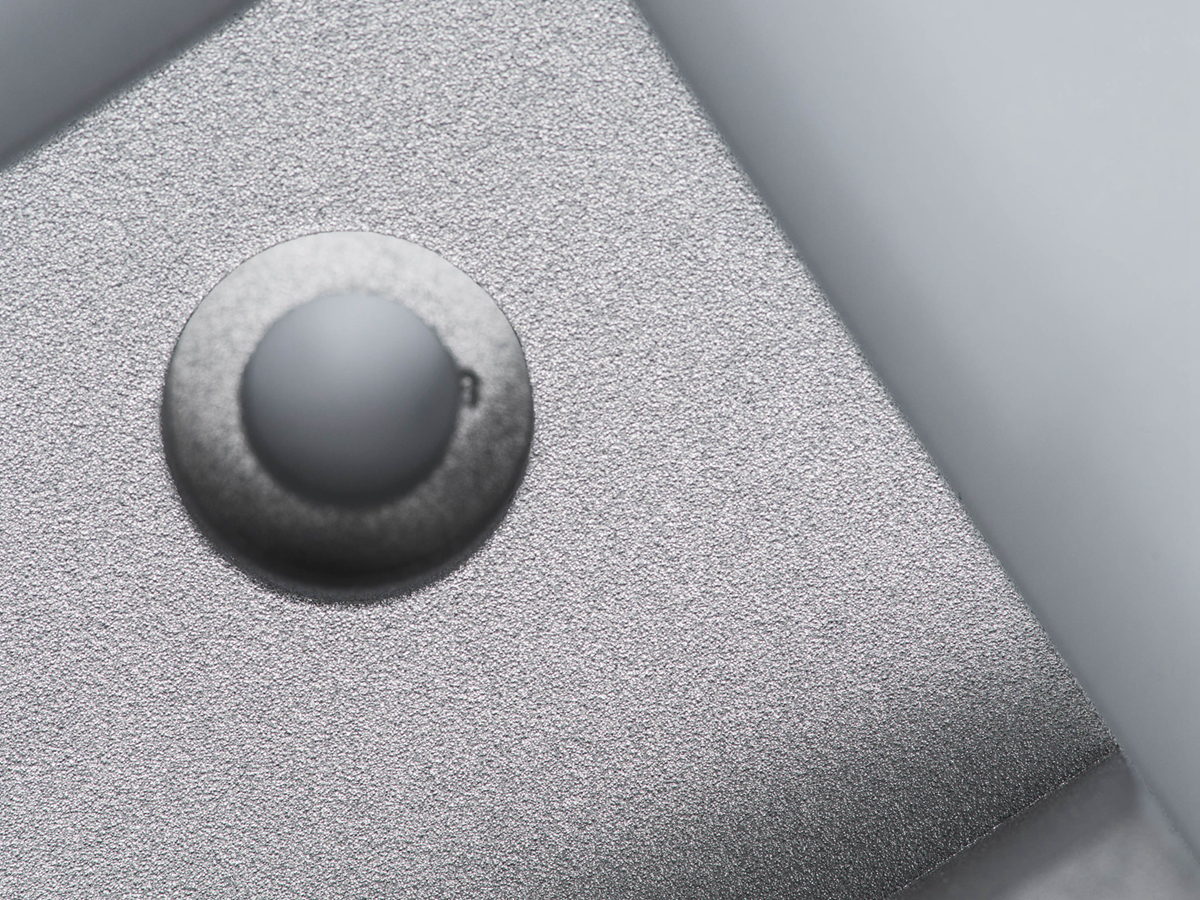

射出成形部品ギャラリー

射出成形部品ギャラリーでは、すべてのプロジェクトが独自であることを理解しています。そのため、お客様と緊密に連携し、カスタム部品が正確な仕様を満たすよう設計します。当社の細部へのこだわりと品質へのコミットメントにより、期待を超える部品をお届けします。

本日新しいプロジェクトを開始しましょう

カスタムプラスチック射出成形部品設計の提案

カスタムプラスチック射出成形部品の設計制限を理解しましょう。これらのガイドラインは、寸法、公差、壁厚、生産量を最適化し、コスト効率が高く高品質な成形部品を実現するのに役立ちます。