カスタム部品3Dプリント試作サービス

手頃な価格で迅速な3Dプリント試作サービス:製品プロトタイプを急ぎで必要ですか?当社の3Dプリントサービスは品質を損なうことなくリーズナブルな料金で提供します。最速で市場投入を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

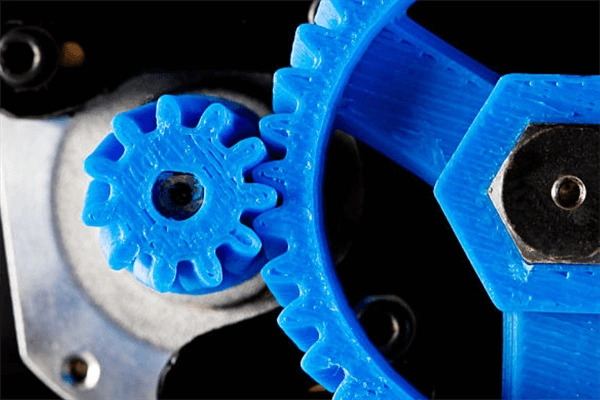

カスタム部品3Dプリント対応・技術

当社のカスタム部品3Dプリント対応・技術には、FDM、SLS、SLA、DMLSといった先端工法を含み、様々な素材に対応しています。多様な産業向けに設計・性能要件に合わせた精密かつ機能的な部品を提供します。

3Dプリントサービスの利点

当社の3Dプリントサービスは、迅速な試作、複雑な設計対応、コスト効率、そして高度な製造ソリューション向けカスタマイズ性を備えています。

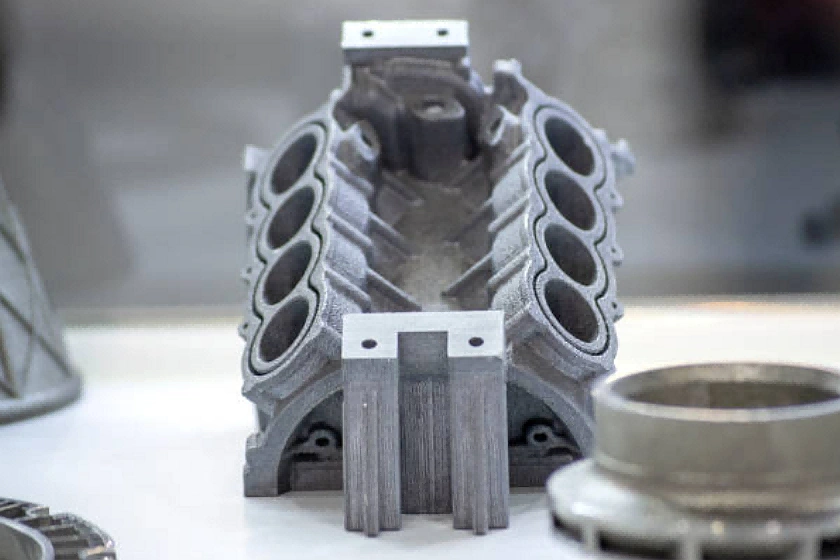

カスタムプリント部品の用途

当社のカスタムプリント部品プロセスは、多用途・オンデマンド生産を可能とし、試作や小ロット生産に対応。各産業の要件に合った多様な部品をご提案します。

3Dプリント試作 Materials

Neway 3Dプリント試作対応

3Dプリントで試作がより簡単に:煩雑で時間のかかる従来試作方法から脱却し、3Dプリントに切り替えましょう。迅速な納期と高精度を実現します。

カスタム部品用 表面仕上げ対応

当社の表面処理サービスは、カスタム部品の耐久性・美観・性能を向上させるための特別仕上げを提供します。電気めっき、アルマイト、粉体塗装、熱バリアコーティングなど、多彩な工法により、金属および樹脂部品の耐食性・耐摩耗性・外観性を高めます。

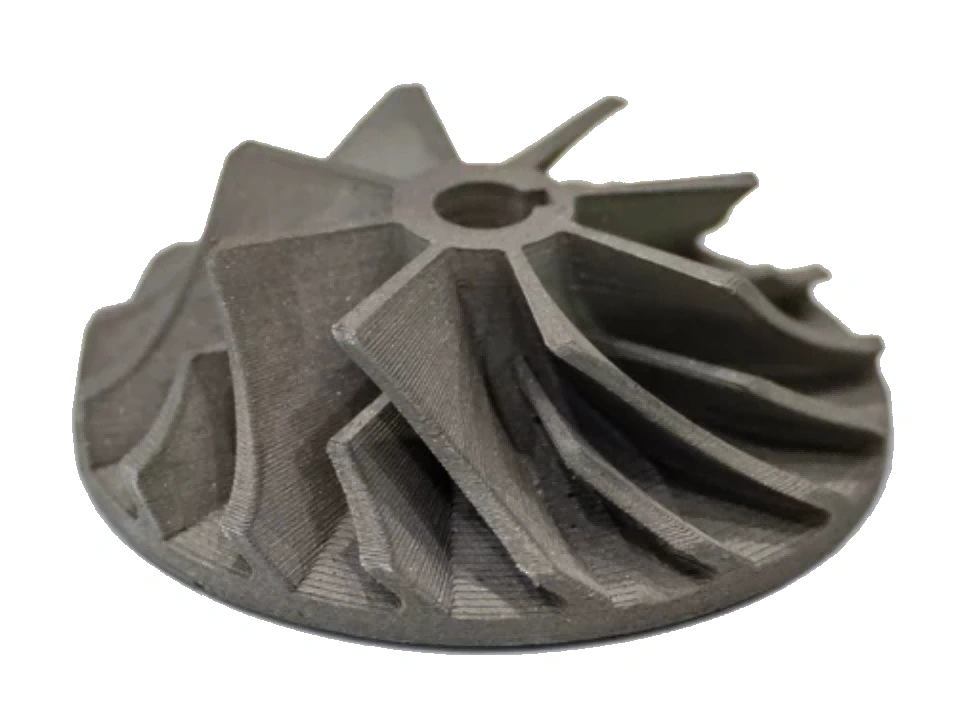

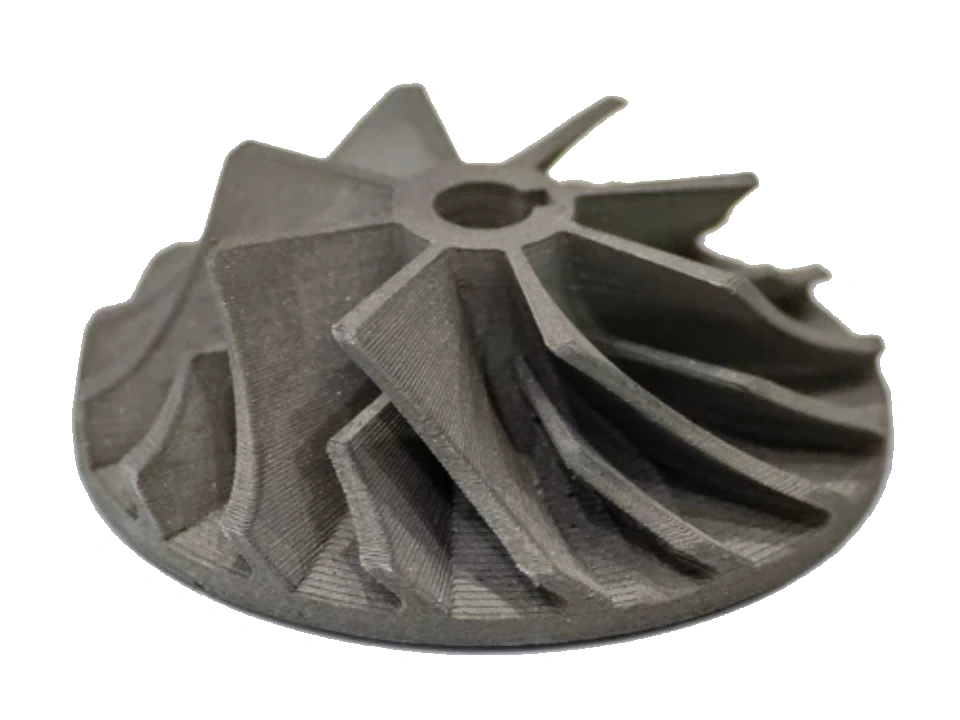

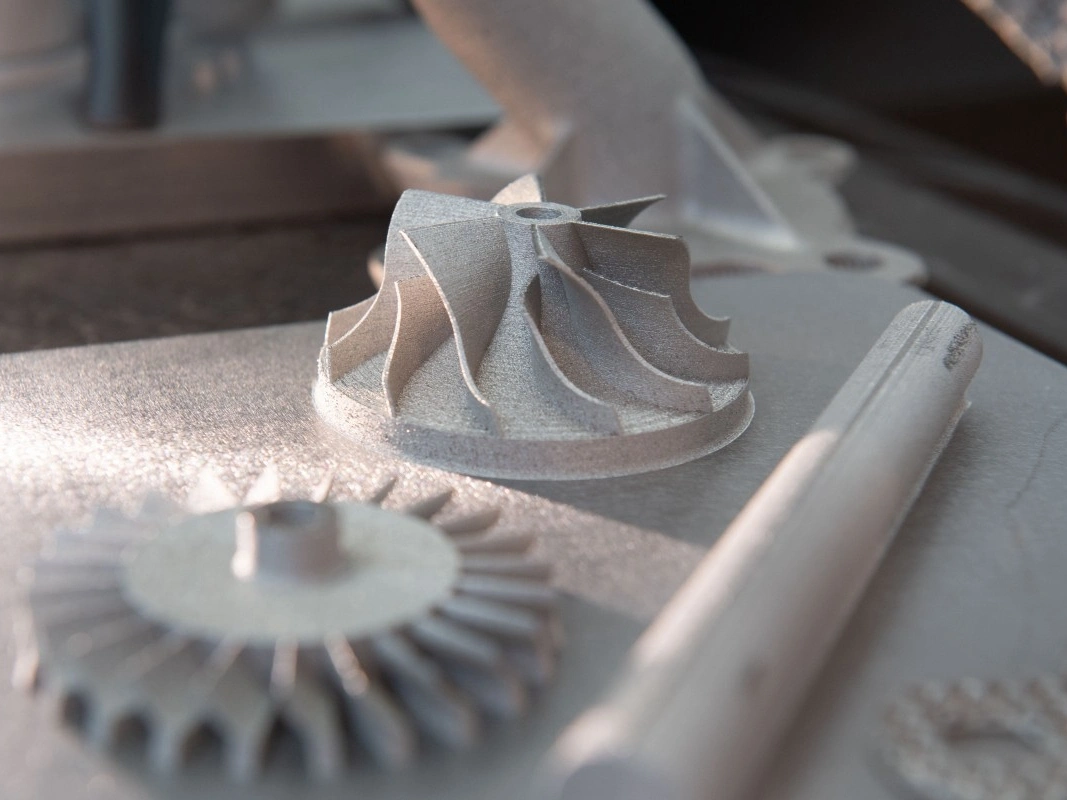

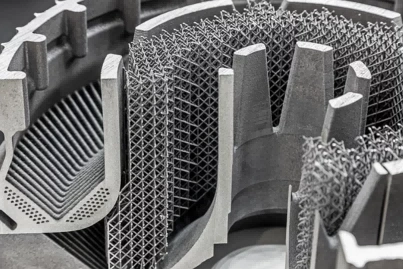

カスタム部品ギャラリー

当社カスタム部品ギャラリーでは、すべての案件がユニークであることを理解しています。だからこそ、お客様と密に連携し、仕様どおりの部品設計を徹底。品質と細部へのこだわりで期待を上回る成果をお届けします。

本日新しいプロジェクトを開始しましょう

カスタム3Dプリント部品設計ガイドライン

本ガイドラインは、カスタム3Dプリント部品における業界標準値を提示し、強度・品質・生産効率の最適バランスを実現します。精度・速度・コストのバランスを取りつつ、欠陥と後加工を最小化します。