インサート成形サービス

インサート成形とは、あらかじめ製造された部品(たとえば金属部品)を金型に配置し、その周囲にプラスチックを射出する加工方法です。高い機械的特性と機能性を求める自動車や電子機器産業などで、強固で一体化したアセンブリを実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

インサート成形サービスのメリット

インサート成形サービスは、成形中にプラスチック部品内にインサートを組み込むことで、構造的強度を高め、組立コストを削減し、信頼性を向上させます。複雑なデザインや異素材の組み合わせが可能で、生産効率と設計の柔軟性を提供し、堅牢で多機能な部品を効率的に生産できます。

カスタムインサート成形部品の用途

当社のカスタムインサート成形では、成形部品にインサートをシームレスに組み込み、強度と機能性を向上させます。多様な業界での用途をご覧ください。

カスタム部品向け表面処理対応

当社の表面処理サービスは、耐久性、美観、性能を向上させる専門的な仕上げを提供します。電気めっき、陽極酸化、粉体塗装、熱バリアコーティングなどを通じて、金属およびプラスチック部品の耐食性、耐摩耗性、視覚的魅力を強化します。

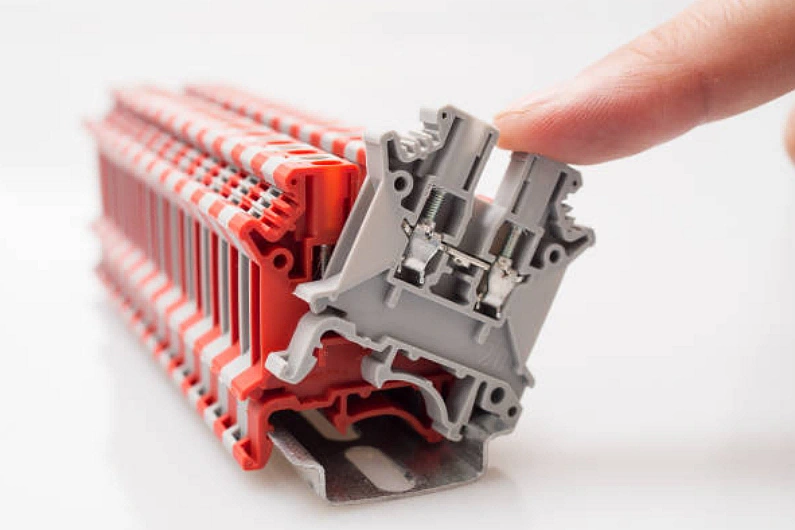

カスタムインサート成形部品ギャラリー

当社のギャラリーで多彩なカスタムインサート成形部品をご覧ください。

本日新しいプロジェクトを開始しましょう

カスタムインサート成形部品の設計ガイド

カスタムインサート成形部品の設計制限を理解しましょう。このガイドラインは、寸法、肉厚、インサート統合、公差、量産性を最適化し、高品質かつコスト効率に優れた部品を設計する手助けをします。