インサート成形で強度向上:耐久性部品を実現する革新技術

導入

今日の製造業においては、強度・耐久性・信頼性に優れた製品を安定して生産することが極めて重要です。インサート成形は、構造的な健全性、生産効率、コスト効率の面で大きなメリットをもたらす高度な技術として注目されています。自動車自動車、コンシューマーエレクトロニクス、医療機器など、多様な業界で広く採用されているインサート成形は、金属またはプラスチックのインサートを樹脂部品内部に直接一体化することで、性能向上、組立工程の簡素化、そして製品品質の大幅な改善を実現します。

インサート成形の基礎

インサート成形は、プラスチック射出成形の特殊なバリエーションであり、事前に製造された金属(真鍮、アルミニウム、鋼など)やプラスチックインサートを、ABS、ナイロン、ポリプロピレンなどの熱可塑性樹脂でしっかりと包み込む工法です。従来の成形方法とは異なり、インサート成形は複数部品を単一工程で一体化するため、優れた構造性能を発揮するとともに、製造プロセスを大きく簡素化します。

従来成形プロセスとの比較

従来工法では、個々の部品が別々に製造され、その後の組立工程が多く必要になります。一方、インサート成形では、金属またはプラスチックインサートを成形部品内部に直接埋め込むことで、個別の組立工程を省略でき、生産時間の短縮と構造強度の向上を同時に実現します。

インサート成形の主な利点

構造的強度の向上

インサート成形では、金属ファスナーやブラケットなどの剛性インサートを樹脂内に埋め込むことで、製品の強度を大幅に高めることができます。この一体化により、特に自動車や産業用途などの過酷な環境下で、耐久性と信頼性に優れた部品を実現します。

機械的ストレス耐性の向上

堅牢な金属または樹脂インサートを成形品内部に組み込むことで、繰り返し荷重や衝撃、振動などの機械的ストレスに対する耐性が大きく向上します。これは、厳しい使用条件や過酷な環境にさらされる高性能製品にとって非常に重要です。

組立コストと生産時間の削減

インサート成形は、複数の組立工程を一つの成形プロセスに統合することで、作業工数と人件費を削減し、全体の生産リードタイムを短縮します。この手法は、大量生産を行う製造現場において特に効果的であり、効率と収益性の向上に直接貢献します。

インサート成形の産業別応用

自動車部品

自動車分野では、インサート成形により高耐久で軽量な部品(補強ハウジング、ねじ込み用インサート、センサー関連部品など)が多数製造されています。ナイロンなどの樹脂に鋼やアルミニウムのインサートを埋め込むことで、耐久性を高めつつ車両重量を低減し、安全性の向上にも寄与します。

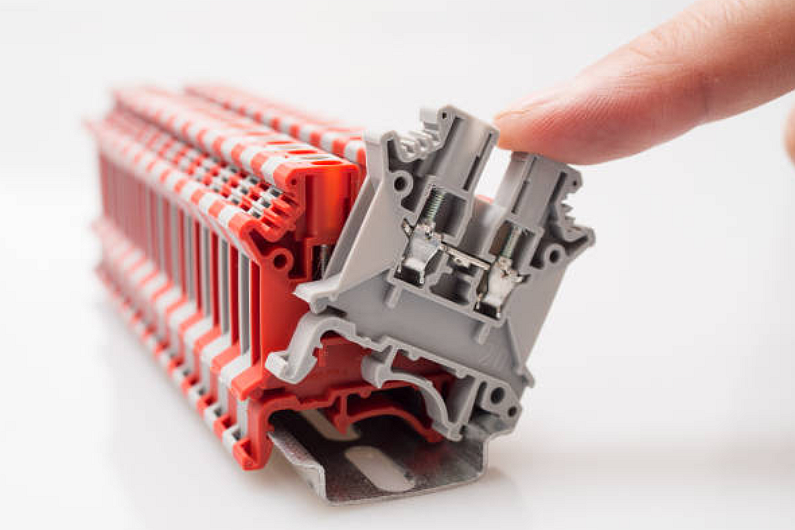

電子機器・コンシューマーデバイス

電子機器分野では、コネクタ、ねじ込みインサート、筐体の補強部などの製造にインサート成形が広く用いられています。スマートフォンやタブレット、家電製品に使用されるこれらの成形部品は、優れた強度と寸法安定性を備え、製品寿命の延長に大きく貢献します。

医療機器

医療機器メーカーは、精密で人間工学に優れた手術器具、診断装置、インプラント関連部品などにインサート成形を積極的に採用しています。医療グレード樹脂と金属インサートの組み合わせにより、性能、安全性、耐久性が向上し、結果として患者の安全性と治療品質の向上につながります。

最適な結果を得るための材料選定

インサート成形を成功させるためには、材料の選定が極めて重要です。

金属インサート: 真鍮、アルミニウム、鋼、ステンレス鋼などが一般的で、耐久性、強度、耐熱性に優れています。

樹脂(成形材料): 一般的にABS、ナイロン、ポリプロピレン(PP)、その他のエンジニアリングプラスチックが用いられます。

材料選定に影響する要因

熱膨張の適合性: インサートと樹脂の熱膨張特性を合わせることで、反りやクラックなどの構造不良を防止します。

接着強度: 材料同士の界面接着性が高い組み合わせを選択することで、インサートと樹脂の強固な結合を実現します。

荷重条件: 想定される機械的負荷や使用環境に耐えられる材料組み合わせであることを確認します。

実際のケーススタディ

自動車業界

ある自動車メーカーは、エンジン部品にインサート成形を適用し、樹脂ハウジング内部に鋼インサートを埋め込む構造を採用しました。その結果、構造強度は約40%向上し、複数工程を1プロセスに統合することで組立時間も大幅に削減されました。

電子機器製造

大手電子機器メーカーは、スマートフォンやノートPC用コネクタ部品にインサート成形を導入しました。ABSハウジングに真鍮インサートを組み込むことで、製品寿命は約30%延長され、保証クレームの削減と顧客満足度の向上を実現しました。

医療機器業界

ある医療機器メーカーは、手術器具のハンドルにインサート成形を採用し、ステンレス鋼インサートを人間工学設計の樹脂ハンドルに一体成形しました。この結果、器具の操作精度が向上し、術者の疲労軽減や患者安全性の改善につながりました。

インサート成形で最大強度を得るためのベストプラクティス

精密な金型設計

金型およびインサートの設計精度は、インサート位置の再現性や位置決め精度、確実な埋め込み性に直結し、最終的な部品の耐久性と信頼性を大きく左右します。

強固な接着の確保

適合性の高い材料の組み合わせを選定し、必要に応じて表面処理や接着促進処理を施すことで、インサートと樹脂の界面接着を強化し、長期的な構造信頼性を確保します。

自動化技術の活用

ロボットや高精度成形設備による自動化は、インサートの供給・配置の再現性を高め、人為的ミスを低減し、生産コストを抑えながら製品強度と品質を向上させるうえで非常に有効です。

インサート成形における一般的な課題の克服

材料適合性

インサート材と樹脂材の組み合わせに関しては、事前評価と試験を徹底し、必要に応じて表面処理を組み合わせることで、耐久性に優れた接合界面を確立し、材料適合性の課題を解決します。

コスト管理と最適化

初期の金型・設備投資は一見大きく見えますが、大量生産における組立コストの削減や生産効率の向上によって、これらのコストは比較的短期間で回収されるケースが多く見られます。

大量生産での一貫性確保

高い品質一貫性を維持するためには、厳格な品質管理、設備の定期メンテナンス、自動検査システムの導入が有効です。これにより、不良の発生を抑え、大量生産においても高い構造信頼性を維持できます。

将来動向と技術革新

材料技術の進化

ハイブリッドコンポジット、生分解性ポリマー、ナノマテリアルなどの新素材の登場により、インサート成形部品の強度、持続可能性、多機能性はさらに向上し、適用可能な分野は今後一層拡大していきます。

スマート技術との統合

インサート成形は、電子部品やセンサーなどのスマート機能を組み込んだ多機能部品の製造にも応用されています。これにより、IoT機器や次世代コンシューマーデバイスに不可欠な高機能・高集積のインテリジェント製品を実現します。

まとめ

インサート成形は、製品の強度、効率性、信頼性を同時に高めたいメーカーにとって非常に有力なソリューションです。自動車、コンシューマーエレクトロニクス、医療機器などの幅広い業界で採用されているこの高度な成形技術は、構造強度の向上、生産プロセスの合理化、コスト削減に大きく貢献します。インサート成形を戦略的に活用するメーカーは、競争優位性の獲得、長期的な収益性の向上、そして市場における優れたポジショニングを実現できるでしょう。