インサート成形 | 工程、設計要件、用途

インサート成形は、さまざまな業界でカスタム部品の製造に革命をもたらした、非常に多用途で効率的な製造プロセスです。プラスチックとその他の材料をシームレスに組み合わせることで、インサート成形は高い機能性、耐久性、デザインの柔軟性を実現します。本ガイドでは、インサート成形のプロセス、用途、利点、考慮点について詳しく解説します。設計エンジニアでも、カスタムインサート成形ソリューションを探している購買担当者でも、このガイドは十分な知識を提供します。

インサート成形の定義と概要

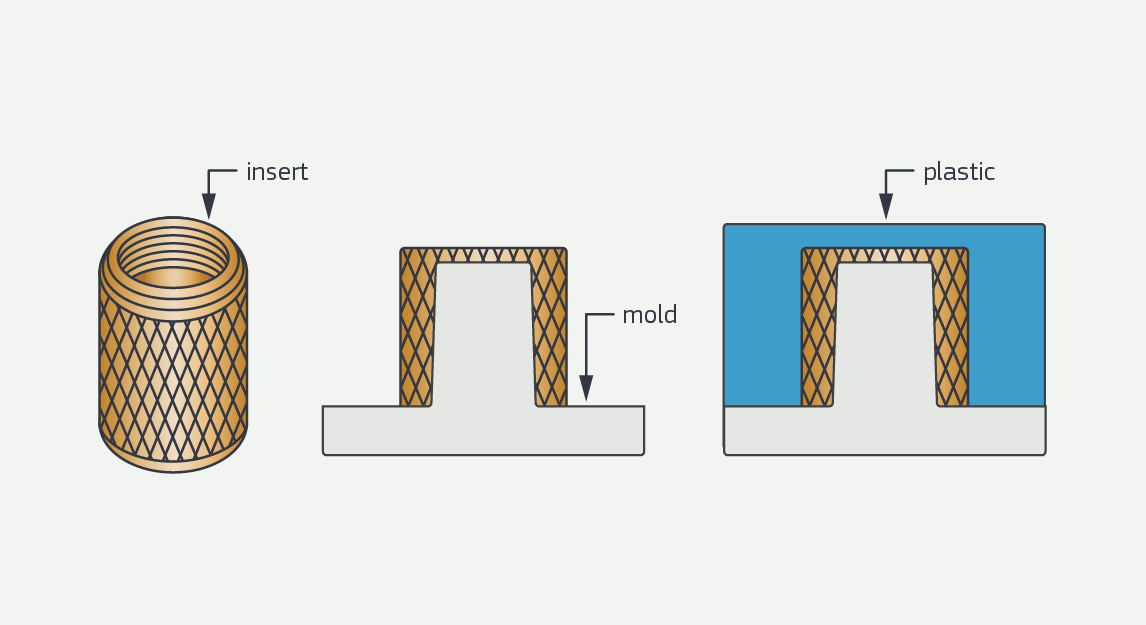

インサート成形(insert molding)は、プラスチック射出成形の特殊な技術であり、事前に成形されたインサートや部品をプラスチック部品の内部に封入します。このプロセスには、部品強度の向上、組立工数の削減、設計の可能性の拡大など多くのメリットがあります。複数の材料を一体化することで、追加の組立工程が不要となり、より効率的でコスト効果の高い製造が可能になります。

インサート成形のプロセス

インサート成形の利点を十分に理解するには、プロセスそのものを知ることが重要です。主な工程は次のとおりです:

インサートの準備

インサート成形用のインサート(例:金属、プラスチック)は、注意深く選定し、成形に適した状態に準備します。インサートの形状は、ねじインサート、電気コネクタ、補強プレートなど様々です。

金型の準備

最終部品の形状・寸法に対応したキャビティを持つ射出成形用金型を作成します。金型には樹脂が流れるランナーやゲート、インサートの位置決め部分、樹脂で覆うための空間が設けられます。

インサートの配置

準備したインサートは、金型キャビティ内に正確に配置されます。部品の複雑さによっては手作業または自動機で配置します。

射出成形

インサートを配置した後、金型を閉じて高圧で樹脂を射出します。溶融樹脂はインサートを包み込み、冷却・固化工程で密着します。

冷却と取り出し

金型を冷却して樹脂を固化させ、金型を開いてインサートと一体化した完成品を取り出します。

インサート成形のステップバイステップガイド

インサート成形部品の設計上の注意点

成功するためには、設計段階でいくつかの要素を考慮する必要があります:

- インサートの選定

インサートの材料・種類の選定は、目的に合った機能や性能を実現するうえで重要です。強度、導電性、樹脂との相性などを検討します。

- インサートの配置と方向

インサートの位置や方向は、部品の強度、組立のしやすさ、全体品質に影響します。正確な配置やサポート構造の設計が不可欠です。単純な製品なら手作業配置も可能ですが、多くの場合、ロボットアームなどによる自動配置が推奨されます。信頼できるインサート成形サプライヤーを選ぶ際には自動かつ正確なインサート配置が指標になります。

材料選定と適合性

樹脂材料の選択も重要です。機械的特性、耐薬品性、温度要件などを考慮し、インサートと強固に接着し、必要な強度と耐久性を持つ材料を選びます。選定に悩んだ場合は、Newayのインサート成形エンジニアにご相談ください。

コストと効率性の考慮点

インサート成形は、従来の組立方法と比較して、工数・コスト削減や生産効率向上に大きなメリットがあります。ただし、金型コストや材料費、生産量を慎重に評価し、プロジェクトの経済性を検証することが重要です。

品質管理と検査方法

高品質な部品生産のためには、厳格な品質管理が不可欠です。外観検査、寸法測定、機械的試験などを通じて、インサートの健全性や樹脂との接合強度、部品全体の品質を確認します。確実な品質管理プロトコルの導入は、お客様の要件を満たす製品提供につながります。

インサート成形の用途

インサート成形は、その多様性と数多くの利点により、さまざまな業界で広く活用されています。以下に主な分野・用途例を示します:

自動車業界での用途

自動車業界では、さまざまな部品の性能や安全性、外観向上のためにインサート成形が幅広く使用されています。例:

電気コネクタ

インサート成形により、部品内部に直接コネクタを組み込むことで、信頼性の高い電気接続と組立工程の簡略化が実現します。

オーバーモールドハンドル・グリップ

ハンドルやグリップにソフト素材を成形することで、ドライバーや乗員に優れたエルゴノミクスと快適性を提供します。

ねじ付きインサート

成形済みねじインサートは、ファスナー用の強固で耐久性のある固定ポイントを提供し、別途ナットやボルトの必要性をなくします。

電子・電気分野の用途

電子機器や電気産業では、インサート成形は複雑で信頼性の高い部品の製造に役立っています。例:

カプセル化されたプリント基板(PCB)

インサート成形によってプリント基板を封入し、環境要因や湿気、振動から保護します。

センサーハウジング

温度、圧力、近接検知用などのセンサー部品を保護し、正確な配置を可能にします。

コネクタと端子

コネクタや端子をプラスチックハウジングに直接組み込むことで、安全で効率的な電気接続が可能になります。

医療・ヘルスケア分野の用途

医療・ヘルスケア分野では、インサート成形により安定性、生体適合性、機能性に優れた部品を実現します。例:

医療機器部品

カテーテル、注射器、コネクタ、手術器具などの部品は、精度・信頼性・清浄性が求められるため、インサート成形が活用されます。

ドラッグデリバリーシステム

インサート成形で、吸入器やインスリンペンなどの投薬機構をデバイス内部に組み込むことができ、正確な投与量や使いやすさを実現します。

体内植込み機器

ペースメーカーや整形外科用インプラントなどの体内植込み部品は、異なる材料の組み合わせや高精度な寸法が求められ、インサート成形が適しています。

民生品・家電製品の用途

この分野では、インサート成形はデザインの柔軟性や機能性、外観向上に寄与します。例:

ハンドル・グリップ

電動工具、キッチン家電、パーソナルケア製品用の人間工学に基づく快適なハンドルやグリップを実現します。

ボタン・スイッチ

電子機器や家電、自動車制御用の耐久性・美観に優れたボタンやスイッチを作製します。

筐体・ハウジング

オーディオ機器、カメラ、スマートホーム機器などの保護・機能的筐体を製造します。

産業・製造分野の用途

産業用途では、強度・耐久性・組立効率の向上にインサート成形が活用されます。例:

産業機器部品

歯車、プーリー、コネクタなどの重機部品で、高い強度・寸法精度が求められる場面で使用されます。

工具のハンドル・グリップ

滑りにくく持ちやすいハンドルやグリップで作業者の生産性と安全性を向上させます。

製造工程用カスタム部品

治具、クランプなどのカスタム部品の製作で、工程効率と精度の向上が図れます。

カスタムインサート成形の利点

カスタムインサート成形には、従来の製造方法に比べて次のような利点があります:

製品性能と信頼性の向上

インサートを直���������������������������������������������������������������������������樹脂部品に組み込むことで全体の性能と信頼性が向上し、結合部の剥離や破損リスクを低減できます。

デザインの柔軟性とカスタマイズ性

インサート成形により、複雑な形状や多機能・多素材部品の設計が可能になり、様々な要求に対応できます。

コスト削減・組立工数の短縮

組立工程が不要となるため、労働コスト・組立時間が削減され、総コストも低減できます。

部品の強度・耐久性向上

インサートによる補強で、重要部の強度が上がり、軽量化と性能の両立が可能です。

信頼できるインサート成形サービス業者の選び方

カスタムインサート成形の成功には、信頼できるサービス業者の選定が重要です。次の観点に注目しましょう:

インサート成形パートナー選定のポイント

専門知識と経験

インサート成形の豊富な実績と専門知識を持つ業者を選びましょう。

製造能力

取り扱い可能な部品サイズや複雑性、材料範囲、設備・技術を確認し、自社の要求に合うか見極めます。

設計・エンジニアリングサポート

信頼できる業者は設計最適化や材料選定のアドバイスも含めて、包括的なサポートを提供します。

品質管理体制

品質は最重要です。ISO 9001などの認証や検査・試験体制、業界基準への適合なども確認してください。

専門性・経験・能力の評価

過去の類似プロジェクトの事例やお客様の声を求めましょう。業界経験や実績、信頼性、納期遵守などをチェックします。

具体的な要件を話し合うミーティングやコンサルを行い、業者のコミュニケーション力や問題解決力も評価しましょう。

顧客の声・事例の確認

ウェブサイトや業界サイトで評価・レビューをチェックし、プロジェクト管理や納期対応、顧客満足度なども参考にします。

成功事例の紹介は、難易度の高い案件の対応力や高精度・高品質の実績を知るうえで役立ちます。

まとめ

まとめると、インサート成形は多用途かつ効率的な製造プロセスであり、カスタム部品の生産に多くの利点があります。インサートをプラスチック部品に一体化することで、性能向上、設計自由度の拡大、組立時間の短縮、強度向上が実現できます。

自動車、電子機器、医療、民生品、製造業など幅広い分野で活用され、現代のものづくりに欠かせない工程となっています。高機能・高信頼性の複雑な部品を生産できることから、設計エンジニアや購買担当者にとっても魅力的な選択肢です。

インサート成形サービス業者を選ぶ際は、専門性・経験・製造能力・品質管理を総合的に確認し、信頼できるパートナーを見つけてください。それによって高品質なカスタム部品の調達とプロジェクト成功につながります。