プラスチック射出成形金型の寿命・材料・コスト

プラスチック射出成形および金型の概要

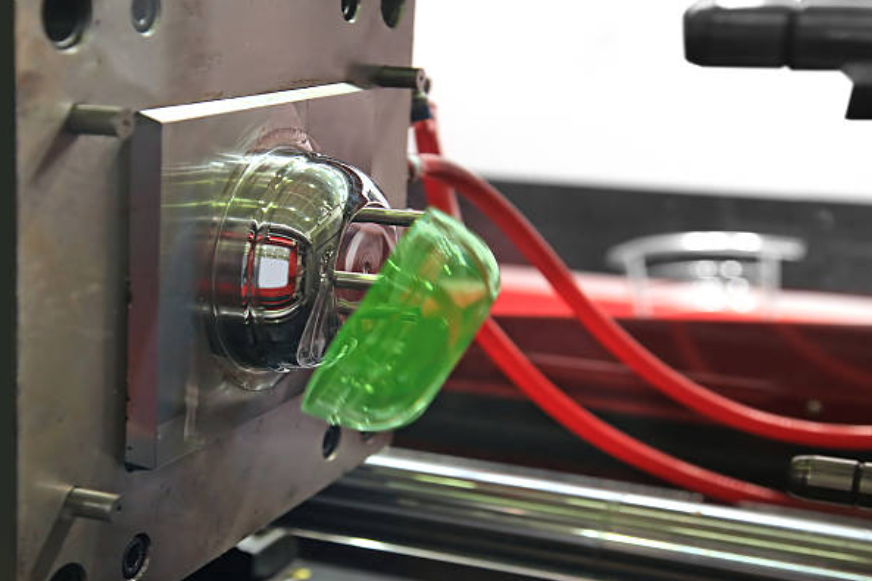

プラスチック射出成形は、多様なプラスチック射出成形品を製造するために使用される非常に汎用性の高い製造プロセスです。溶融した射出成形用プラスチックを金型のキャビティ内に注入し、冷却・固化して金型の形状を形成します。射出成形プロセスは、自動車、消費財、電子機器、医療、包装などのさまざまな産業で広く利用されています。

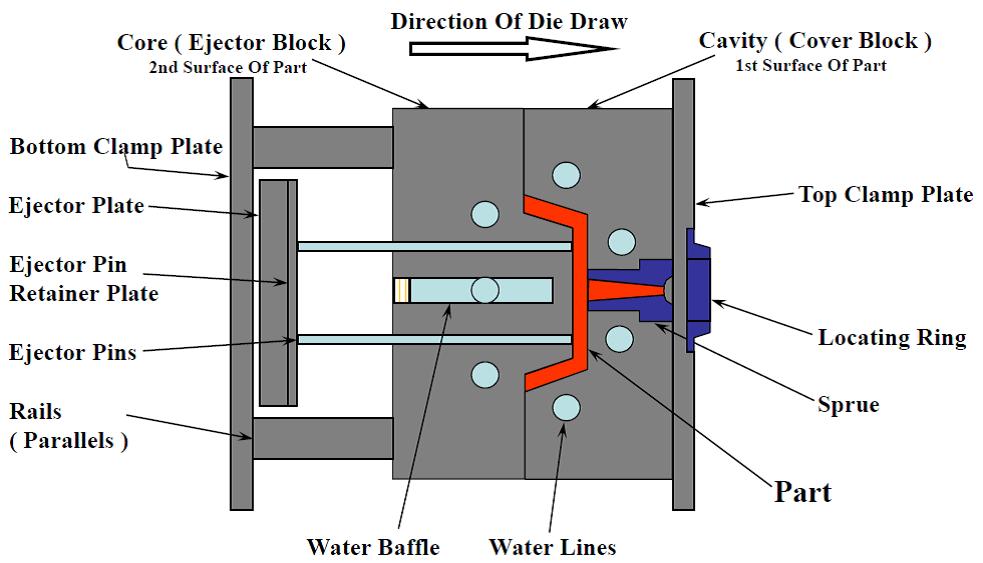

金型はプラスチック射出成形において重要な部品です。これは、射出成形部品の最終的な形状と特徴を決定するカスタム設計の工具です。金型は「コア」と「キャビティ」の2つの半分から構成され、望ましい部品形状を形成するために組み合わされます。コアとキャビティは通常、高強度で耐熱性のある材料(鋼やアルミニウムなど)で作られ、成形プロセス中の温度と圧力に耐えられるようになっています。

射出成形:金型の構成部品と機能

射出成形の金型は、射出成形されたプラスチック部品の製造プロセスにおいてそれぞれ特定の機能を果たすさまざまな構成部品から成り立っています。主な金型の構成部品とその機能を見てみましょう:

キャビティとコア

射出成形の種類は異なりますが、金型は常にキャビティとコアの2つの半分から成り、これらが組み合わさって金型のキャビティを形成します。キャビティは部品の外面を定義し、コアは内面の形状を作ります。これらの部品は通常、硬化鋼または高耐久材料で作られており、高圧力や高温の成形プロセスに耐えられます。

ランナーシステム

ランナーシステムは、成形機の射出ユニットから溶融プラスチックを金型のキャビティに流す経路です。通常、成形機のノズルを金型に接続するスプルーと、プラスチックを複数のキャビティに分配するチャネルのネットワークで構成されます。ランナーシステムの設計は、流量、圧力、材料の分布に影響を与えます。

金型ゲート

ゲートは溶融プラスチックがランナーシステムから金型キャビティに入る入口です。材料の流れと方向を制御します。一般的なゲートの種類にはスプルーゲート、エッジゲート、ピンゲート、ホットランナーシステムがあります。ゲートのサイズと位置は、キャビティの適切な充填と欠陥の最小化に重要です。

冷却システム

冷却システムは、金型内のチャネルや通路のネットワークで、溶融プラスチックから熱を除去し、固化・冷却を促進します。��������������率的な冷却は、寸法安定性の達成、サイクル時間の短縮、部品の歪み防止に不可欠です。冷却チャネルは、キャビティの壁やコアの近くに戦略的に配置され、部品全体で均一な冷却を保証します。

エジェクターシステム

エジェクターシステムは、固化した部品を冷却後に金型から押し出す役割を担います。通常、エジェクターピンやプレートで構成され、金型内に入り込んでキャビティから部品を押し出します。適切な排出メカニズムは、排出時の部品の損傷や変形を防ぐために重要です。

ベント機構

ベントは射出時に金型キャビティから空気やガスを逃がすプロセスです。これにより空気のトラップを防ぎ、キャビティが溶融プラスチックで十分に満たされるようにします。ベントは、小さなチャネルや通気口を金型内に戦略的に配置することで、部品の品質に影響を与えずに空気を放出できます。

ガイドピンとブッシング

これらの部品は、金型の2つの半分の位置合わせと支持を提供します。ガイドピンは正確な位置合わせを確保し、金型閉鎖時のずれを防ぎ、ブッシングは金型の動きを案内します。

リフター

リフターは、ストレートプル金型設計では形成できないアンダーカットや形状を作るために使用されます。これらの部品は、アンダーカット形状を解放するために追加の動きやスライドを提供し、部品の金型からの取り出しを助けます。

これらは射出成形金型の主な構成部品とその機能です。各部品は全体の成形プロセスで重要な役割を果たし、正確な寸法、表面仕上げ、および構造的完全性を備えた高品質なプラスチック部品の製造を確実にします。

プラスチック射出成形金型の種類と用途

プラスチック射出成形金型にはいくつかの種類があり、それぞれ特定の用途や部品形状に合わせて設計されています。一般的な金型の種類とその用途を見てみましょう:

2プレート金型

これは最も基本的で一般的に使用される金型タイプです。キャビティプレートとコアプレートの2枚のプレートで構成され、金型ベースに取り付けられています。2プレート金型はアンダーカットのない単純な部品形状に適しており、部品の取り出しが容易で、大量生産にコスト効率的です。

3プレート金型

3プレート金型には、ランナープレートまたはランナーシステムプレートと呼ばれる追加のプレートがあります。このプレートは、ランナーシステムとスプルーを成形部品から分離します。3プレート金型は、部品と一緒に別のランナーシステムを取り出す必要がある場合や、複数のゲートやランナーがある複雑な部品設計の場合に使用されます。

ホットランナー金型

ホットランナー金型では、ランナーシステムとゲートが加熱要素で高温に保たれています。これにより、固化したランナーを取り出す必要がなくなり、材料の無駄とサイクル時間が削減されます。ホットランナー金型は高容量生産および高い表面仕上げと寸法精度を必要とする部品に一般的に使用されます。

インサート成形金型

インサート成形金型��������������������������品に追加の部品やインサートを組み込む場合に使用されます。インサート成形とも呼ばれます。インサートは射出の前に金型キャビティに配置され、溶融プラスチックがインサートを包み込み、一体化された部品を形成します。インサート金型は、ねじ込みインサート、金属ピン、電気部品をプラスチック部品に追加するために広く使用されます。

オーバーモールド

オーバーモールドは、一つの材料の上に別の材料を成形し、多材質または多色の部品を作り出します。ソフトタッチの表面、エルゴノミックグリップ、装飾要素を硬質プラスチック部品に追加するために使われます。オーバーモールド金型は、異なる材料や色を収容するために複数のキャビティやセクションを備えています。

アンスクルーイング金型

アンスクルーイング金型は、ねじ付きの特徴や複雑な内部ねじを持つ部品の成形に使われます。これらの金型には、金型が開くときに成形部品をコアからねじ外す回転機構があり、ねじを損なうことなく部品を容易に取り出せます。アンスクルーイング金型は、キャップ、クロージャー、コンテナの生産で一般的に使用されます。

スタック金型

スタック金型は、一つの金型内で複数の部品キャビティを同時に成形できます。交互に積み重ねられたプレートが両面成形を可能にします。スタック金型は生産量を大幅に増加させ、1サイクルで2つ以上の部品を製造できます。小型で薄肉の部品の大量生産にしばしば用いられます。

ファミリー金型

ファミリー金型は複数の異なる部品を同時に生産するために設計されています。複数のキャビティがあり、それぞれ異なる部品を製造します。ファミリー金型は、類似した特性を共有する部品群やアセンブリで一緒に使われる部品の生産にコスト効率的です。

プラスチック射出成形金型寿命に影響を与える10の要因

これらは一般的なプラスチック射出成形金型の種類とその用途の一部です。金型の種類の選択は、部品の複雑さ、必要な特徴、生産量、コストの考慮事項などの要因によって決まります。各金型タイプは特定の利点と制限を提供し、効率的でコスト効果の高いプラスチック部品の製造を実現するためには、適切な金型を選択することが重要です。

プラスチック射出成形金型の寿命は、その耐久性および全体的な性能に影響を及ぼすいくつかの要因によって決まります。以下は金型寿命に影響を与える主要な要因です:

1. 材料の選択:金型材料の選択は金型の寿命を決定する上で重要な役割を果たします。高品質で耐久性のある材料、例えば硬化工具鋼(H13、P20、S136�ど�は�摩�、�、�食�対�る優れた耐性を提供し、金型寿命を延ばします。

2. 金型設計:よく計画され頑丈な金型設計は長寿命のために重要です。肉厚、テーパー角度、冷却チャネル、排出メカニズムなどの要素を適切に考慮することで、金型部品へのストレスや摩耗を軽減し、寿命を延ばします。

3. 部品と金型材料の適合性:プラスチック部品の材料と金型材料の適合性は不可欠です。一部のプラスチック材料には研磨剤や腐食性の添加物が含まれており、金型の摩耗を加速させることがあります。使用するプラスチック樹脂に対して金型材料が適合していることを確認することは、金型の完全性を維持するために重要です。

4. 金型のメンテナンス:定期的かつ適切なメンテナンスは金型寿命を延ばすために重要です。定期的な清掃、潤滑、金型部品の検査により汚染物の蓄積を防ぎ、摩擦を減少させ、問題の早期発見を促進し、金型の故障リスクを軽減します。

5. 射出成形プロセスパラメータ:射出速度、圧力、冷却時間などのパラメータを最適化することは金型寿命に大きな影響を与えます。適切に調整されたパラメータは、効率的なプラスチックの充填、冷却、排出を保証し、金型部品へのストレスを最小限に抑えます。

6. 射出材料の品質:一貫した特性を持つ高品質のプラスチック樹脂を使用することで、成形プロセス中に金型にかかるストレスの変動を防止します。品質の低い材料や不均一なバッチは、欠陥や早期の金型故障を引き起こす可能性があります。

7. 金型のベント:適切な金型ベントは、射出時に空気やガスが閉じ込められるのを防ぎます。十分なベントはエアトラップや焼け跡、過剰な金型圧力のリスクを低減し、金型寿命の延長に寄与します。

8. 部品の排出:排出システムは、部品を取り出す際に金型に過度な力がかからないように設計・運用されなければなりません。不適切な排出は金型を損傷し、寿命を短くします。

9. 生産量:生産される部品数と生産サイクルの頻度は金型 寿命に影響します。大量生産は金型の摩耗を加速させ、より頻繁なメンテナンスが必要となることがあります。

10. 環境要因:温度や湿度などの使用環境は金型の性能に影響します。過酷な条件は熱応力や腐食を引き起こし、金型寿命に影響を与えます。

これらの要因を定期的に監視し、積極的なメンテナンスを実施することで、プラスチック射出成形金型の寿命を最大化し、長期間にわたるコスト効率の良い生産を保証できます。

一般的に使用されるプラスチック射出成形金型材料

射出成形のニーズに応じて、適切な金型材料を選択する必要があります。射出成形用金型材料としては、金型鋼、硬質合金鋼、ステンレス鋼、アルミニウム合金、および射出成形用プラスチックなどが一般的に選ばれます。以下は一般的なダイスチールの例です:

プラスチック射出成形金型材料 | |||

CH | 2CR13 | 3CR13 | 4CR13 |

�47~52HRC) | (53HRC) | (≥50HRC) | |

H13 | P20 | ||

(47~49HRC) | (27~32HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37~43HRC) | (45HRC) | (40-45HRC) | |

S-STAR | G-STAR | FDAC | |

(30~34HRC) | (35~48HRC) | (40~44HRC) | |

DHA1 | DAC | HPM1 | |

(37~41HRC) | (50~52HRC) | (37~42HRC) | |

HPM2 | HPM50 | HPM38 | |

(29-33HRC) | (37-41HRC) | (50-55HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40HRC) | (29-33HRC) | (48-55HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60-62HRC) | (41-45HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48-54HRC) | (48-54HRC) | (46-53HRC) | |

8407 | NIMAX | 618 | |

(45-52HRC) | (36-40HRC) | (28-33HRC) | |

618HH | 718 | 718HH | |

(36-40HRC) | �33-34HRC) | (36-52HRC) | |

UNIMAX | |||

(56-58HRC) | |||

GER | 2311 | 2312 | 2738 |

(30-36HRC) | (28-33HRC) | (29-33HRC) | |

2738HH | 2316 | 2085 | |

(35-39HRC) | (28-32HRC) | (28-33HRC) | |

2344 | 2343 | 2083 | |

(48-52HRC) | (30-53HRC) | (21-24HRC) | |

適切なプラスチック射出成形金型材料の選び方

特定の用途に適したプラスチック射出成形金型材料を選択する際には、いくつかの要因を考慮する必要があります。これにはプラスチック樹脂の種類、部品の複雑さ、生産量、期待される工具寿命、コストの考慮、環境要因が含まれます。以下は一般的なプラスチック射出成形用途に適した金型材料を選ぶためのガイドラインです:

一般用途

ポリプロピレン(PP)、ポリスチレン(PS)、ポリエチレン(PE)などの一般的な熱可塑性樹脂を使用する一般用途では、P20や420ステンレス鋼などの材料がよく適しています。これらの材料は、中程度の生産量に対して硬度、靭性、およびコスト効率のバランスが良好です。

高性能用途

ABS、PC、ナイロンなどのエンジニアリングプラスチックを成形する場合、H13工具鋼やベリリウム銅などの高性能金型材料を検討できます。これらの材料は、エンジニアリング樹脂に関連する高温および応力に耐えるために、より高い耐熱性、耐摩耗性、寸法安定性を提供します。

腐食性環境

成形されるプラスチック樹脂がPVC(ポリ塩化ビニル)や充填樹脂などの腐食性材料の場合、ステンレス鋼(420または440など)やベリリウム銅などの耐腐食性金型材料が推奨されます。これらの材料は優れた耐腐食性を提供し、金型の早期故障を防ぎます。

大量生産

長時間の使用と高速サイクルタイムに耐える必要がある大量生産では、耐摩耗性と熱伝導性の高い材料(例:H13工具鋼)が有利です。H13は大量生産に耐える能力で知られており�自�車�消�財�よ�な�求�厳�い�途�一�的�使用されます。

薄肉成形

薄肉部品の成形では、高い熱伝導性を持つ材料が迅速な熱伝達と効率的な冷却に役立ちます。アルミニウム金型はその軽量性と優れた熱伝導性から好まれ、サイクルタイムの短縮と部品品質の向上を可能にします。

高精度および光学用途

卓越した表面仕上げ、光学的透明度、高い精度を要求される用途には、ステンレス鋼やニッケルめっき工具鋼などの優れた研磨性を持つ金型材料が推奨されます。これらの材料は、レンズ、ライトガイド、消費者向け電子機器などの用途で望ましい表面美観を実現し、欠陥を最小限に抑えます。

経験豊富な金型メーカーや材料供給者に相談し、用途固有の要件に基づく具体的な推奨を受けることが重要です。これにより、性能、コスト、工具寿命のバランスが取れた最適な金型材料の選定を支援します。

金型製作コストに影響を与える9つの要因

プラスチック射出成形金型の製作コストには多くの要因が影響します。これらの要因を理解することで、金型製作コストの見積もりと最適化が可能になります。主な影響要因は以下の通りです:

1. 部品の複雑さ:部品設計の複雑さは製作コストに直接影響します。複雑な形状、アンダーカット、薄肉、複雑な幾何形状を持つ部品は、より高度な金型設計と製造プロセスを必要とし、コストが増加します。

2. 金型サイズとキャビティ数:金型の物理的サイズと成形サイクルごとに複数部品を生産するためのキャビティ数は、製作コストに影響します。大きな金型や多キャビティの金型は、材料費、加工 時間、組み立て時間が増加し、コストが上昇します。

3. 金型材料:金型材料の選択は初期費用と耐久性の両方に影響します。高品質な工具鋼は初期コストが高いものの、耐久性と性能に優れています。材料選択は部品の複雑さ、工具寿命の期待値、コスト考慮に依存します。

4. 金型の複雑さと特徴:金型設計の複雑さやスライド、リフター、インサートなどの追加機能は総製作コストに寄与します。これらの追加機能はより複雑な加工や組立を必要とし、コストを押し上げます。

5. 寸法公差と表面仕上げ要求:厳しい公差や高品質な表面仕上げを求めると、より精密な加工や研磨が必要となり、専門機器や熟練労働力の必要性からコストが増加します。

6. 金型の寿命と耐久性:長寿命や高耐久性を実現するには高品質材料や高度な表面処理、優れた構造技術を採用します。これにより初期コストは上がりますが、長期的にはメンテナンス費用や交換頻度の低減でコスト削減につながります。

7. 生産量:生産量により製作コストは変動します。大量生産では最適化された冷却および排出システムを備えた耐久性の高い金型が求められ、初期費用は高くなるものの、単位あたりコストは低くなります。少量生産や試作では、アルミニウムなどの低コスト金型が有効です。

8. リードタイムと緊急度:短納期や緊急度により、製作プロセスの迅速化、労働力の増強、材料調達の優先化が必要となり、追加コストが発生します。

9. 追加サービス�生�後�要�:�型�ス�、�ン�リ�グ�修�、�品検査、梱包、出荷などの追加サービスは総製作コストに影響します。

これらの要因を考慮し、経験豊富な金型メーカーやサプライヤーと協力して、コスト、品質、効率のバランスを考慮した金型設計・製作プロセスの最適化を図ることが重要です。プロジェクトの要件を十分に理解し、メーカーと効果的にコミュニケーションを取ることで、望ましいバランスとコスト最適化を実現できます。

金型コスト最適化のための9つの戦略

1. 製造しやすさを考慮した設計:部品設計エンジニアと金型メーカーが設計初期段階から協力することが重要です。ドラフト角、肉厚、不要な特徴やアンダーカットの排除など、金型設計を簡素化し、製造の複雑さやコストを削減する設計を心がけましょう。

2. 材料選択:生産量や部品要件に応じて適切な金型材料を選択します。性能基準を満たしつつコスト効率の良い材料を選び、材料費と工具寿命、メンテナンス要件のバランスを取ることがコスト最適化に繋がります。

3. 金型設計の簡素化:機能を損なわずに金型設計を可能な限り単純化します。金型部品数を減らし、不要な特徴を排除し、排出や冷却システムを簡素化することで、製造の複雑さ、加工時間、組立コストを削減できます。

4. 部品の標準化:エジェクターピン、ガイドピン、リーダーピンなどの金型部品を標準化することでコストを大幅に削減可能です。標準部品は入手しやすく安価で、必要に応じて容易に交換できます。これによりメンテナンスや修理も簡素化されます。

5. キャビティの最適化:生産量の要件に基づき適切なキャビティ数を決定します。キャビティ数を増やすことで生産効率が向上し、部品単価を削減できます。ただし、部品品質、サイクルタイム、機械能力とのバランスを考慮することが重要です。

6. 効率的な冷却システム設計:サイクルタイム最適化には適切な冷却が不可欠です。コンフォーマル冷却チャネルを取り入れて均一な冷却と短いサイクルタイムを実現しましょう。効率的な冷却はエネルギー消費の削減、部品品質の向上、生産性の増加に寄与します。

7. 工具および製造プロセスの選択:生産量と部品の複雑さに基づき最適な工具と製造プロセスを選択します。少量生産や試作には3Dプリントやソフトツーリングがコスト効果的な場合があります。大量生産では硬化鋼金型などの耐久性の高い工具が有利です。

8. 金型のメンテナンスと予防措置:定期的なメンテナンスと予防措置は工具寿命を延ばし、予期せぬダウンタイムや修理コストを削減します。メンテナンススケジュールの実施、各生産終了後の清掃、問題の早期対応で高額な故障を防ぎ金型寿命を延ばします。

9. 仕入先との協力および競争入札:複数の金型供給業者と連携し、競争入札を受けて最良の投資価値を確保しましょう。選定した供給業者と密接に協力し、コスト削減の機会、代替設計案、製造効率について議論してください。

Neway 金型保証と保証

30年の製造経験から、顧客のニーズに合わせて製造することが極めて重要であることを学びました。Newayはプロジェクトの要件に応じて金型寿命をカスタマイズできます。例えば、1000サイクルの��製��す��場��、��1000サイクルの寿命を持つ射出成形金型をカスタマイズし、初期コストを最小限に抑えます。一方で大量生産製品には、Newayは生涯無償メンテナンスを保証します。

評価が必要なプロジェクトがある場合は、ぜひお問い合わせください。