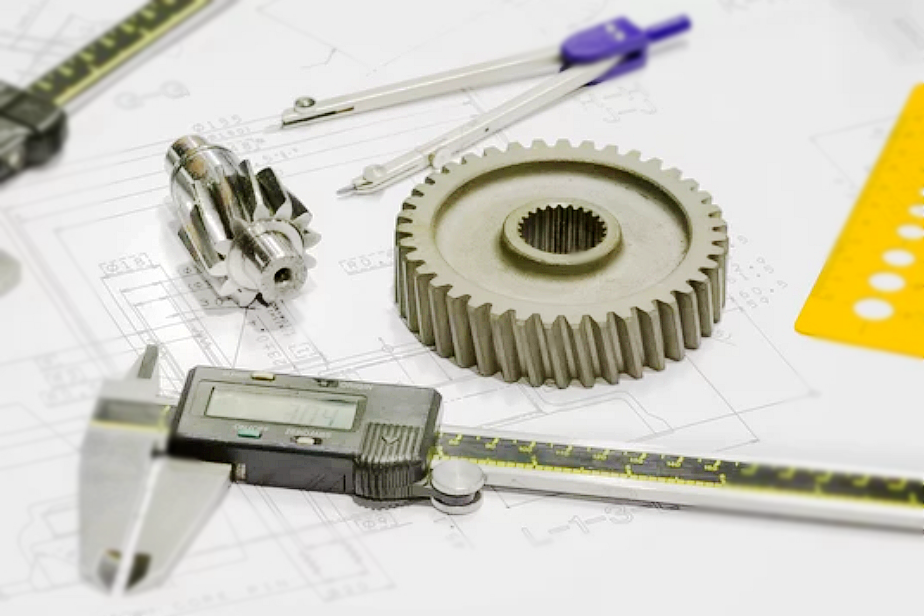

カスタム金属部品の製造方法をどう選ぶか?

適切な製造方法の選択の重要性

カスタム金属部品のための適切な製造方法の選択は、製造において重要な決定です。方法の選択は、プロジェクトの品質、コスト効率、および全体的な成功に大きく影響します。Newayは、先進的なカスタム金属部品メーカーとして、メタルインジェクションモールディング(MIM)、ダイキャスティング、メタルスタンピングなどの多様な技術を提供し、お客様の独自仕様に合った部品を提供しています。

各製造方法にはそれぞれの強みがあります。たとえば、MIMによる高精度の達成や、ダイキャスティングの高い生産速度などです。プロジェクトの要件と材料仕様を慎重に評価し、プロセスを最適化することで、正確なニーズとコスト効率に合わせたカスタム金属部品を作り上げることが可能です。競争の激しい製造環境において、適切な選択は、耐久性、機能性、総合的な性能において際立つ高品質のカスタム金属部品を提供するために不可欠です。プロジェクトの要求を製造方法の能力に合わせることが、最良のカスタム金属部品の製造結果を得る鍵となります。

Newayのカスタム金属部品製造における専門知識

Newayは、カスタム金属部品製造における先駆者であり、精密さ、革新性、卓越性の証です。メタルインジェクションモールディング(MIM)、ダイキャスティング、レーザー切断、メタルスタンピングなど、幅広い製造方法に対応し、多様なお客様の厳しい要求を満たすカスタム金属部品の製造技術を極めています。

当社の専門知識は、鋼からチタン、真鍮に至るまで幅広い材料に及び、航空宇宙、自動車、医療など多様な産業にサービスを提供しています。Newayの卓越性へのコミットメントは、最新設備と高度な技術を駆使する熟練したエンジニアや技術者チームに反映されており、最高水準のカスタム金属部品の製造を保証します。私たちは、すべてのプロジェクトに適切な注意を払い、オーダーメイドのソリューションを提供する能力を誇りにしています。カスタム金属部品に関して、Newayは業界で精密さ、品質、比類なき専門知識の代名詞です。

製造方法事前選定時の考慮事項

カスタム金属部品の理想的な製造方法を選択することは重要な決定であり、プロジェクト��������������成功を保証するためにいくつかの重要な要因を考慮する必要があります。Newayはこのプロセスを熟知しています。まず第一に、材料の選択が非常に重要です。用途に応じて、鋼、チタン、真鍮などの材料は独自の特性を持ち、プロジェクト要件に合致する必要があります。Newayの幅広い材料取り扱いの専門知識により、お客様は必要な特性を正確に得ることができます。

もう一つの重要な要素は生産量です。メタルインジェクションモールディング(MIM)は複雑で少量生産に適しているのに対し、ダイキャスティングは大量生産に優れています。Newayでは、プロジェクトの規模、予算、仕様を綿密に分析し、最もコスト効果が高く効率的な製造方法を推奨しています。豊富な経験と顧客成功への献身により、適切な製造方法を選択する複雑な意思決定プロセスにおいて信頼されるパートナーとなっています。

カスタム金属部品について知る

カスタム金属部品は、正確な仕様に合わせて作られ、さまざまな業界の独自の要件を満たすために製造された特殊な部品です。それらは多様な用途の性能と効率を向上させる能力に意義があります。航空宇宙産業では、軽量のアルミニウム部品から高強度の鋼製組立品まで、航空機の構造的完全性と安全性を確保する重要な役割を果たしています。同様に、これらの部品は自動車業界においてエンジン、トランスミッション、および車両シャーシの構築に不可欠であり、燃費効率と車両全体の性能を最適化しています。

医療機器は、精密な器具や装置のためにカスタム金属部品に依存しており、医療処置における精度と耐久性を促進しています。カスタム金属部品は、エネルギーセクターにおいても発電および送電システムの支援を行い、製造業界において効率的な生産プロセスを可能にしています。これらの産業におけるカスタム金属部品の適応性と精度は非常に重要であり、各部品がその用途の特定のニーズと基準を満たすことを保証し、最終的には幅広い分野における革新と成功を推進しています。

利用可能なカスタム製造方法

カスタム金属部品製造には、多様なニーズに対応するためのさまざまな方法があります。CNC加工は、コンピュータ制御を用いて固体材料から部品を削り出す高精度な技術です。ラピッドモールディングはコスト効率の良い方法で、型を使ってカスタム金属部品を迅速に作成します。3Dプリンティングは、層ごとに部品を作り、設計の柔軟性を提供します。

メタルインジェクションモールディング(MIM)は複雑な形状に最適で、インベストメントキャスティングは細かく高品質な部品に適しています。ダイキャスティングは効率的な大量生産を提供し、グラビティキャスティングは単純な形状に使用されます。サンドキャスティングは大きな部品や試作品に優れています。レーザー切断は金属の切断と成形に高精度をもたらし、メタルベンディングは金属形状のカスタマイズを可能にします。最後に、メタルスタンピングは高量産の一貫した部品作成に使用されます。Newayはこれらの方法に特化した主要なメーカーとして、多様なカスタム金属部品のニーズに対応しています。

CNC加工

CNC加工またはコンピュータ数値制御加工は、Newayのカスタム金属部品製造のための正確かつ多用途な製造方法です。これは、CADモデルに基づいて金属、プラスチック、またはセラミックなどの材料を自動的に切削・成形する工程を含みます。CNC加工の強みは、複雑な設計や厳しい公差を可能にする高い精度にあります。その再現性により、大量生産において一貫した品質を保証します。この方法は鋼、チタン、真鍮など多様な材料に適しており、多用途な選択肢となっています。

ただし、CNC加工には制限もあり、ダイキャスティングなどの迅速な方法と比較すると生産時間が長くなることがあります。プログラミングやセットアップに時間がかかるため、大量生産ではコスト効率が劣ることもあります。それでも、NewayのCNC加工製造の専門知識により、お客様は正確な仕様に合わせた高品質のカスタム金属部品を受け取ることができます。

ラピッドモールディング

ラピッドモールディングはカスタム金属部品製造に用いられる多用途な製造方法です。この技術は、迅速かつコスト効率良く金属部品を製作するために金型を使用します。その強みは、一貫した品質で大量の部品を効率よく生産できる点にあり、大量生産に適しています。ラピッドモールディングは複雑な形状の製作も可能で、カスタム金属部品が特定の設計要件を満たすことを保証します。

ただし、他の方法と比べるとラピッドモールディングには制限もあります。極めて複雑または高精度が求められる詳細な部品には向かず、CNC加工やダイキャスティングの方が適している場合があります。工具やセットアップコストも高くなりがちで、大量生産の場合にコスト効率が良くなります。Newayでは、ラピッドモールディングの強みと制限を考慮し、効率的で経済的なカスタム金属部品製造ソリューションを提供しています。

3Dプリント

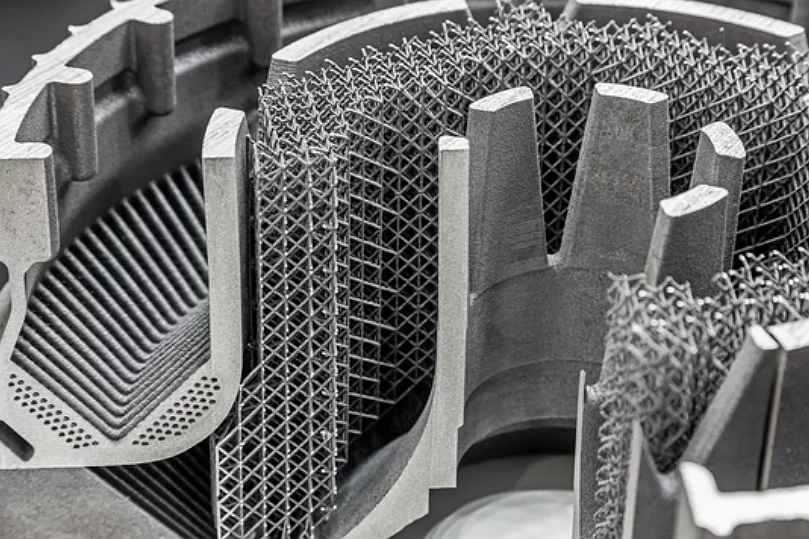

3Dプリントは、カスタム金属部品製造で急速に採用されている革新的な製造方法です。アディティブマニュファクチャリングとも呼ばれ、金属粉末から層ごとに部品を積み上げる技術で、独自の利点を持っています。最大の強みはデザインの柔軟性であり、従来の方法では難しい複雑で精巧な形状を作り出すことができます。また、プロトタイピングに適しており、迅速な反復と材料の無駄を最小限に抑えることができます。さらに��������������������������イズされた金属部品にも有利です。

しかし、金属部品向け3Dプリントには制限もあります。従来の製造方法と同等の強度や耐久性を得るのが難しい場合があり、大規模生産には比較的遅いこと、仕上げのために後処理が必要になることが多いです。金属粉末や3Dプリンタの設備コストも制約要因となり得ます。Newayはこれらの強みと制限を考慮して、プロジェクトの要求に合致したカスタム金属部品の提供を目指しています。

メタルインジェクションモールディング(MIM)

メタルインジェクションモールディング(MIM)は、Newayが提供する多用途な製造方法で、カスタム金属部品の製造において卓越した精度を実現します。MIMは特に、コンシューマーエレクトロニクスや通信分野で価値があります。このプロセスでは、微細な金属粉末とポリマーバインダーを混合して原料を作り、それを金型に注入し焼結して高密度の金属部品を作り出します。

カスタムMIM部品は、優れた設計柔軟性、複雑な形状の実現、0.02mmまでの厳密な公差の維持など、顕著な利点を持っています。大量生産に対してコスト効率が高く、材料の無駄も最小限に抑えられます。ただし、金型作成やバッチ生産の必要性からリードタイムが長いという制限もあります。これらを踏まえても、MIMの精度と多様性はさまざまな業界で最高品質と性能を保証するカスタム金属部品の製造において魅力的な選択肢となっています。

インベストメントキャスティング

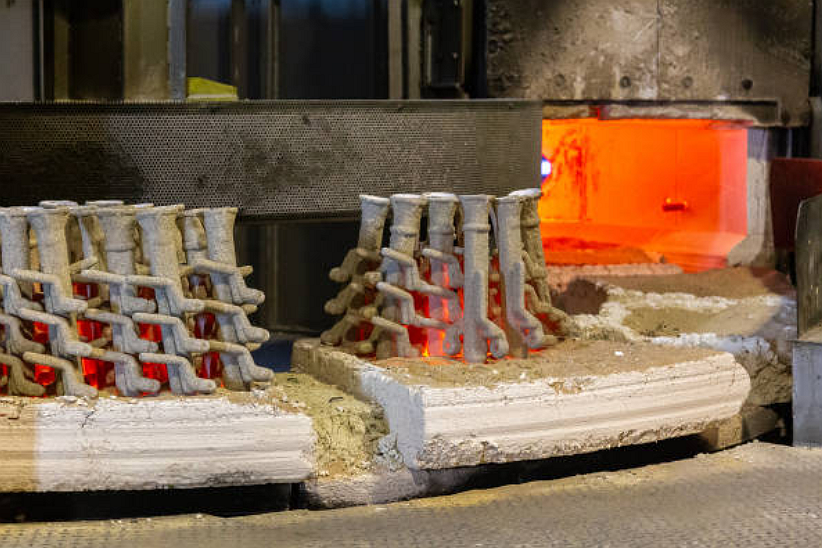

インベストメントキャスティング(ロストワックスキャスティングとも呼ばれる)は、Newayがコンシューマーエレクトロニクスや通信などのさまざまな業界向けにカスタム金属部品を製造するために採用している技術です。このプロセスでは、ワックスパターンを作成し、セラミック材料でコーティングして型を形成します。加熱するとワックスが溶け出し、その空洞にアルミニウムやステンレス鋼などの溶融金属を注入し、冷却固化させて目的の形状を作ります。

カスタムインベストメントキャスティング部品は、±0.005インチという非常に厳しい公差を誇り、精密な部品に最適です。この方法の強みは、複雑な細部を忠実に再現し、ほぼ仕上がり形状の部品を提供して後加工を減らせることにあります。しかし、プロセスの複雑さにより生産サイクルが長くなり、大量生産にはあまり向きません。Newayのインベストメントキャスティング技術は、重要な業界向けのカスタム金属部品に優れた品質と精度を保証します。

ダイキャスティング

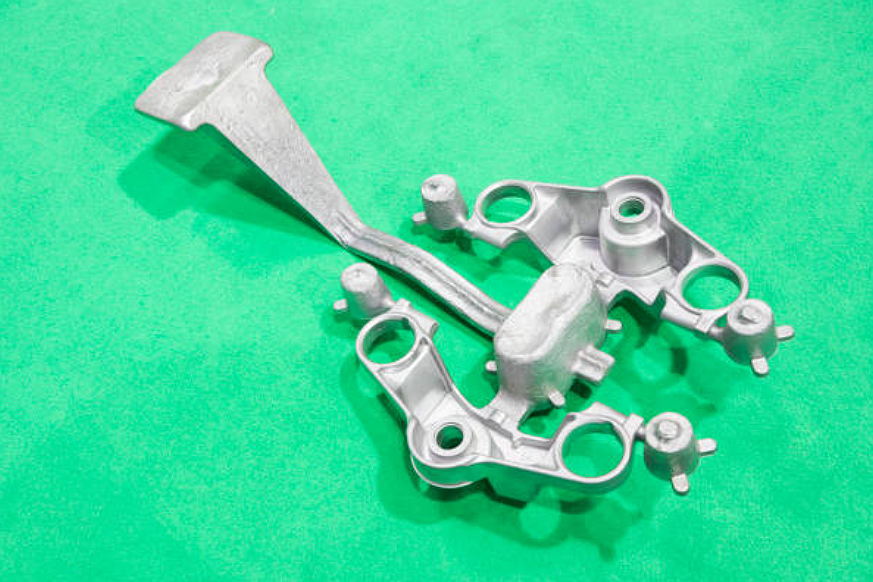

ダイキャスティングは、高精度かつ効率的にカスタム金属部品を製造する方法です。溶融金属をあらかじめ設計された金型に高圧注入し、詳細で精密な部品を作り出します。Newayは生産工学のリーダーとして、コンシューマーエレクトロニクスや通信業界を含む多くの分野でダイキャスティング技術に優れています。

ダイキャスティングの強みは、高精度(±0.002インチの公差が可能)で複雑な部品の製造に適している点にあります。パワーツールやロッキングシステムの部品製造に最適です。また、優れた表面仕上げを実現し、二次加工の必要性を減少させます。ただし、製造できる部品のサイズや重量には制限があり、大きな部品の場合は砂型鋳造(サンドキャスティング)など他の方法が必要となることがあります。Newayは品質と最新技術への取り組みにより、カスタムダイキャスティング部品の製造で革新的なソリューションを提供しています。

グラビティキャスティング

グラビティキャスティングは、Newayが提供する多用途な製造方法であり、コンシューマーエレクトロニクス、通信、照明ソリューション、パワーツール、ロッキングシステムなど多様な産業のカスタム金属部品製造に最適です。この方法は、溶融金属を設計された金型に注ぎ、重力のみで金型の空洞を満たします。±0.1mmの高い精度を誇り、要求の厳しい用途に高品質な部品を提供します。

グラビティキャスティングは、精巧な部品を優れた表面仕上げで製造できる点が強みです。この技術は特に軽量で複雑な形状の製造に有利であり、コンシューマーエレクトロニクスの軽量ケース、通信インフラ部品、照明器具の精巧な部品などに適しています。コスト効率の良い方法ですが、材料選択の制限があり、非鉄金属に適しています。それでもなお、グラビティキャスティングによるカスタム金属部品の製造において重要な役割を果たしています。

サンドキャスティング

カスタムサンドキャスティングは、Newayが提供する多用途な製造方法で、さまざまな産業のカスタム金属部品製造に不可欠です。この方法は、砂を主材料として金型を作成します。いくつかの重要な利点がありますが、制限もあります。

サンドキャスティングはコスト効率と適応性に優れており、試作や中小規模生産に理想的な選択肢です。±0.125mmの公差範囲でカスタム金属部品の複雑な形状に対応可能で、アルミニウム、鉄、鋼など多様な材料に対応しています。

ただし、超高精度や迅速な大量生産を必要とするプロジェクトには向かず、寸法精度はCNC加工などの先進的な方法に及ばないことがあります。また、表面仕上げが他の技術に比べて粗くなることがあり、追加の後加工が必要となる場合があります。多くの用途で有効な方法ですが、カスタム金属部品のサンドキャスティングを検討する際には、利点と制限のバランスを考慮することが重要です。

レーザー切断

レーザー切断は、Newayの板金製造サービスにおける先端技術で、多様な産業のカスタム金属部品製造において卓越した精度と多用途性を提供します。この方法では、高出力レーザーを用いて金属板を正確に切断します。

レーザー切断サービスは、±0.025mmの厳しい公差を達成できる点で際立っており、複雑で高度にカスタマイズされた金属部品に最適です。非常に効率的で、材料の無駄が少なく、広範な後加工の必要がありません。薄板から厚板まで対応し、鋼、アルミニウム、チタンなどの材料に適し、きれいでバリのない切断を提供します。

しかし、大規模生産には高い設備費とエネルギーコストのためコスト効率が低い場合があります。また、非常に厚い材料や反射面には適さず、最適な切断品質を維持するのが難しいことがあります。

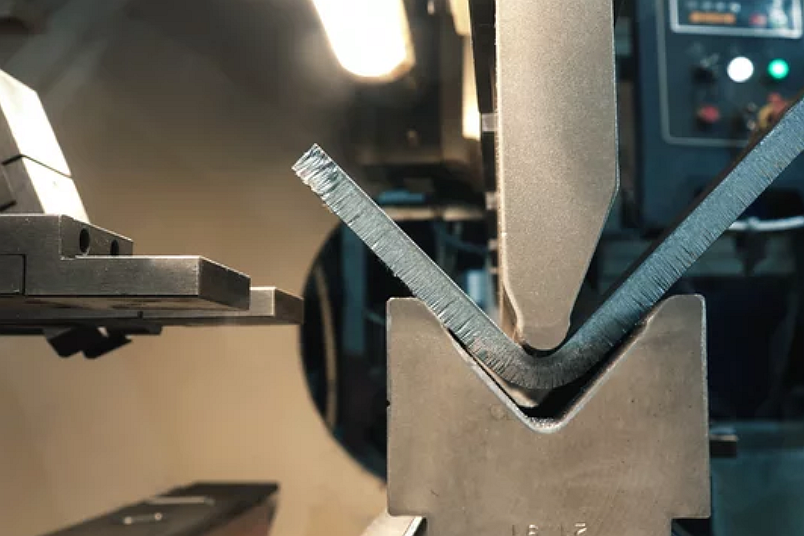

金属曲げ

金属曲げは、Newayの板金製造サービスにおける基本的な技術であり、多様な産業でのカスタム金属部品製造において重要です。この方法は、力を加えて金属板の形状を変えることで、いくつかの利点と制限を持っています。

金属曲げはコスト効率と迅速な生産能力で評価されており、�量�カ�タ�部�製�に�し�い�す�鋼�ア�ミ�ウム、銅などの多くの材料に対応し、多用途で複雑な形状の作成が可能です。通常±0.5mmの公差で優れた寸法精度を提供し、多くの場合、継ぎ目や溶接を必要とせず、より耐久性が高く美観の良い製品を作り出します。

ただし、非常に厳しい公差や高精度を必要とする用途には不向きで、CNC加工などの他の技術がより適している場合があります。また、厚いまたは硬い金属での作業は困難を伴うことがあります。

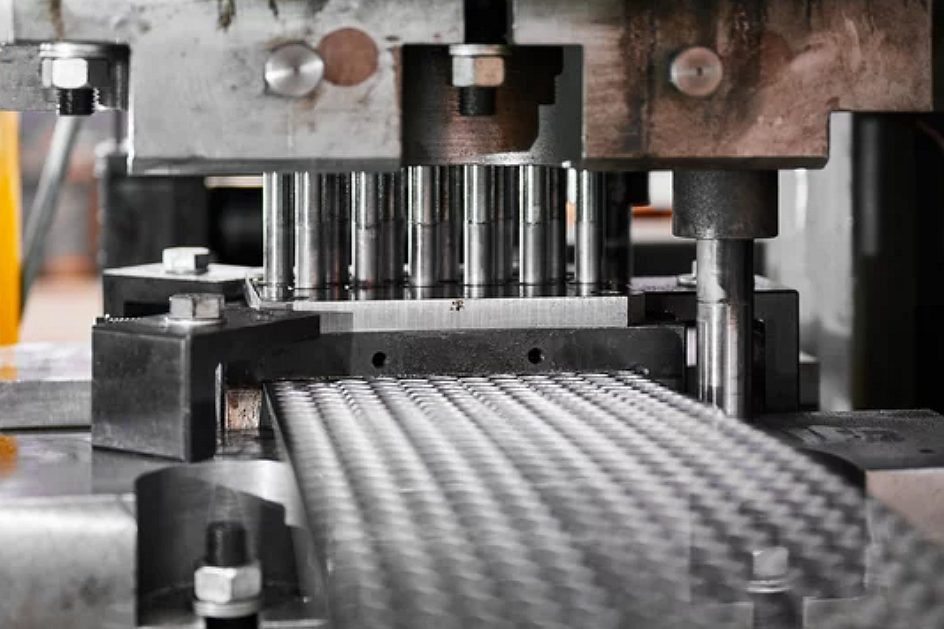

メタルスタンピング

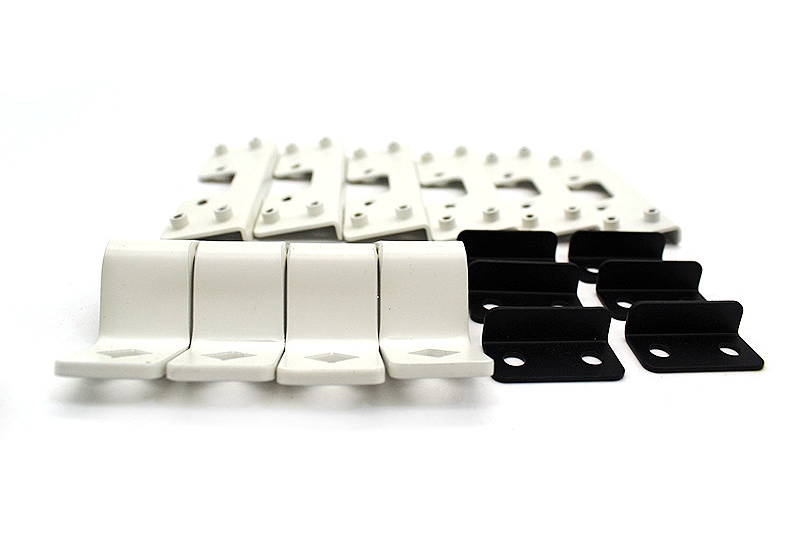

メタルスタンピングは、Newayの板金製造サービスの中核プロセスであり、多様な産業でのカスタム金属部品の効率的な製造に適しています。精密な金型を用いて金属板を切断、成形、加工します。

メタルスタンピングは高速かつコスト効率が良く、高量産のカスタム金属部品製造に最適です。±0.1mmの厳しい公差で一貫した複雑な形状を実現し、高精度を保証します。ステンレス鋼、アルミニウム、真鍮など幅広い材料に対応し、製造の多様性を提供します。メタルスタンピングはしばしばきれいで滑らかなエッジを生み出し、追加の仕上げ工程の必要性を減らします。

高量産に優れますが、精密金型の作成に伴うセットアップコストがあるため、小ロット生産にはあまりコスト効率的ではない場合があります。また、深絞りや厳しい表面仕上げが必要な非常に複雑な三次元形状には適さないことがあります。

選択のための要因

材料に関する考慮事項

適切な製造方法を選ぶためには、材料の選択が非常に重要です。これは部品の性能、耐久性、および全体的な品質に深く影響します。材料選択の重要性は過小評価できません。強度、耐食性、熱伝導率などの要素に直接関わるためです。選択した材料は、部品の用途に応じた特有の要求を満たし、選択した製造方法の能力に合致している必要があります。

カスタム金属部品に関しては、さまざまな産業で多くの材料が重要です。鋼は優れた強度と耐久性を提供する多用途の選択肢です。アルミニウムはその軽量性と耐腐食性で評価されており、航空宇宙や自動車用途に適しています。ステンレス鋼は、医療機器や食品加工装置で見られるように、耐腐食性が特に重要な環境で優れています。銅は電気の優れた導体であり、電子機器や通信に不可欠です。材料選択は、カスタム金属部品の成功した製造において基礎であり、特定の性能および用途の要求を満たすために適切な材料��選��こ��が��要��す��

精�の�件

カスタム金属部品の精度要件は、製造方法の選択において重要な役割を果たし、求められる精度と製造コストの間には直接的な相関関係があります。より高い精度の要求は、より複雑で時間のかかる工程を必要とし、それにより生産コストが増加します。たとえば、CNC加工やレーザー切断のような方法は卓越した精度を提供しますが、その厳密な性質によりコストが高くなることがあります。一方で、金属曲げやスタンピングのような工程はコスト効率が良いですが、精度レベルは異なることがあります。したがって、精度のニーズと予算制約のバランスを取ることが、コスト効率の良い選択を行うために不可欠です。

精度要件は、選択される工程の確実性とも整合している必要があります。もしプロジェクトが非常に厳しい公差を必要とする場合、それを提供できる実績のある方法を選択することが重要です。CNC加工は高精度を提供することで確立された工程です。しかし、精度要件がそれほど厳しくない場合は、多少のばらつきのある金属スタンピングのような方法でも適切な場合があります。カスタム金属部品の適切な製造方法を選ぶ際には、不要なコスト増を避けつつ、要求された品質を達成するために精度要件と工程能力の整合を図ることが必要です。

\

生産量とスケーラビリティ

生産量は、カスタム金属部品の製造方法選択に大きな影響を与えます。CNC加工や3Dプリントのような工程は、その精度と柔軟性から、小ロット生産やプロトタイプに適しています。しかし、生産量が増えるにつれて、金属スタンピング、金属曲げ、ダイキャスティングのような高量産に効率的な方法を選ぶ方がコスト効率が良くなります。大量生産の場合、これらの方法は初期セットアップコストが高くなりがちですが、単位あたりのコストはより経済的になります。したがって、製造方法を選択する際には、期待される生産量を考慮し、コスト効率とプロジェクト要件の両方に合致させることが重要です。

スケーラビリティは、製造方法選択において考慮すべき重要な要素です。スケーラビリティを備えた工程は、大幅な再装備や投資を必要とせずに生産ニーズの変化に適応できます。例えば、金属スタンピングは非常にスケーラブルで、大量生産に迅速に対応できます。同様に、ダイキャスティングは自動車やコンシューマーエレクトロニクス分野での大量生産に適しています。スケーラビリティのある方法を選択することで、メーカーは需要の変動に効率的に対応し、運用のコスト効率を確保できます。

Newayのカスタム製造能力

Newayは、30年以上にわたる成長の中で、元のCNC工場からカスタムハードウェア、プラスチック、セラミック部品の基本製造システムを徐々に改善してきました。さらに、研磨、PVD、簡単な組立ラインも提供しています。お客様にワンストップの非標準製造サービスを提供しています。