カスタム熱可塑性樹脂部品の製造方法とは?

カスタム熱可塑性部品は、多様な産業で重要な役割を果たし、さまざまな用途において汎用性と耐久性を提供します。自動車部品から医療機器まで、これらの部品は数多くの製品の機能に欠かせないものです。しかし、完璧なカスタム熱可塑性部品を実現するには、適切な製造方法の選択が必要です。本ブログでは、カスタム熱可塑性部品の製造方法を探り、Newayの専門知識について説明します。

カスタム熱可塑性部品の概要

カスタム熱可塑性部品は、さまざまな業界の特有のニーズを満たすために精密に設計されたコンポーネントです。これらの部品は熱可塑性材料で作られており、カスタマイズに適した特徴を持っています。熱可塑性材料は、その特性を損なうことなく何度も溶かして再形成でき、設計と機能性に優れた柔軟性を提供します。

適切な製造方法の選択は、カスタム熱可塑性部品の生産において極めて重要です。これにより、部品の品質、コスト、効率が直接影響を受けます。正しい方法を選ぶことで、最終製品が必要な仕様を満たし、意図した機能を効果的に果たすことが保証されます。

Newayは、金属、セラミック、およびプラスチック部品のカスタムメーカーとして業界で信頼されており、多様な製造方法を熟知しています。品質と革新への取り組みにより、高品質なカスタムコンポーネントを求める企業から選ばれる存在となっています。

熱可塑性材料の理解

熱可塑性材料の定義と特性

熱可塑性材料は、カスタム部品製造において特異な特性を持つポリマーの一種です。これらの材料は、化学的変化を起こすことなく何度も溶かして再形成できます。この性質は熱可塑性と呼ばれ、複雑な形状の成形を可能にします。

熱可塑性材料は、優れた耐薬品性、高い耐衝撃性、広範囲の温度で機械的特性を維持する能力など、多様な特性を示します。さらに、軽量で着色が容易なため、多くの産業に適しています。

熱可塑性部品の一般的な用途

熱可塑性部品は自動車、航空宇宙、電子機器、医療機器、消費財産業など、多岐にわたる用途で不可欠な存在です。軽量な自動車部品から複雑な医療機器の筐体まで幅広く使用され、その適用範囲は想像力と技術力によって限られます。

熱可塑性材料がカスタム部品製造で人気を博しているのは偶然ではありません。その柔軟性と独自の特性の組み合わせにより、理想的な選択肢となっています。製造業者は設計の調整や試作の繰り返しを容易に行え、効率的にカスタム部品を生産できます。この適応性により、熱可塑性部品は多様な産業の絶え間なく変化する要求に応えられます。

カスタム熱可塑性部品の製造方法

カスタム熱可塑性部品は、多様な技術で製造可能で、それぞれに独自の利点と制限があります。ここでは代表的な製造方法と、実際の適用例を紹介します。

射出成形

射出成形プロセスの説明

射出成形は、カスタム熱可塑性部品に広く使用される製造方法です。熱可塑性材料を溶かし、金型の空洞に注入します。材料が冷えて固まると金型が開き、最終製品が取り出されます。この方法は精度と再現性に優れ、大量生産に適しています。

射出成形の利点と制限

射出成形は部品の寸法、表面仕上げ、材料特性を正確に制御できます。大量生産にはコスト効率が良いものの、初期の金型製作費用が高く、金型準備に時間がかかるという制限があります。

大量生産に向けてプラスチック部品を射出成形で製造することは実績があります。金型の費用が高いため、金型完成後の構造変更は困難ですが、一度金型ができると、高精度で一貫したプラスチック部品を迅速に生産できます。このため、プラスチック部品の大量生産に最適な方法です。

熱可塑性材料 | |||

射出成形による熱可塑性部品の実例

Newayの射出成形技術は、複雑な自動車部品、医療機器の筐体、消費者製品のケースなど、多様なカスタム熱可塑性部品の製造に成功しています。この方法により、部品の品質が安定し、要求仕様を確実に満たします。

オーバーモールディングとインサート成形

オーバーモールディングとインサート成形の説明

オーバーモールディングおよびインサート成形は、カスタム熱可塑性部品製造に用いられる専門的な技術です。オーバーモールディング製造は、ベースの熱可塑性部品の上に第二の材料(通常はエラストマーや熱可塑性ゴム)を追加する工程です。インサート成形製造は、熱可塑性材料を射出する前に金型内に金属インサートなどの部品を挿入する方法であり、これにより複合的な特性を持つ部品が作られます。

これらの方法によるカスタム部品の利点

オーバーモールディングとインサート成形は、部品の耐久性と機能性を向上させます。例えば、グリップ力の向上、振動減衰、電気絶縁などの特性を付加でき、革新的かつ複雑なデザインを実現可能です。

オーバーモールディングおよびインサート成形熱可塑性部品の事例紹介

Newayは、電子機器や医療分野などでこれらの技術を活用し、例えば携帯用医療機器向けに人間工学的で滑り止め性能のあるハンドグリップを製造し、ユーザーの快適性と安全性を確保しています。これらの技術は製品性能と顧客満足度の向上に貢献しています。

熱可塑性材料のCNC加工

熱可塑性部品製造におけるCNC加工の概要

プラスチックCNC(コンピュータ数値制御)加工は、カスタム熱可塑性部品の製造に用いられる削り出し加工プロセスです。コンピュータ制御の機械で熱可塑性材料を切削・成形し、高精度かつ高度にカスタマイズされた部品を生産します。

CNC加工による精度とカスタマイズの可能性

CNC加工は緻密で正確な設計を実現可能で、厳密な公差や複雑な形状の部品を製造できます。この高いカスタマイズ性は、航空宇宙や電子機器など特殊な要求がある産業で特に重宝されています。

CNC加工は3Dプリントと比較して高い精度を持ち、小~中量のカスタムプラスチック部品の試作や生産に適しています。

CNC加工による熱可塑性部品の成功事例

Newayは、複雑な機械システム向けの高精度ギアや研究開発用の特注試作品など、多様な特殊部品をCNC加工で製造しています。高精度部品の納品能力は、精度を求める産業においてCNC加工が好まれる理由となっています。

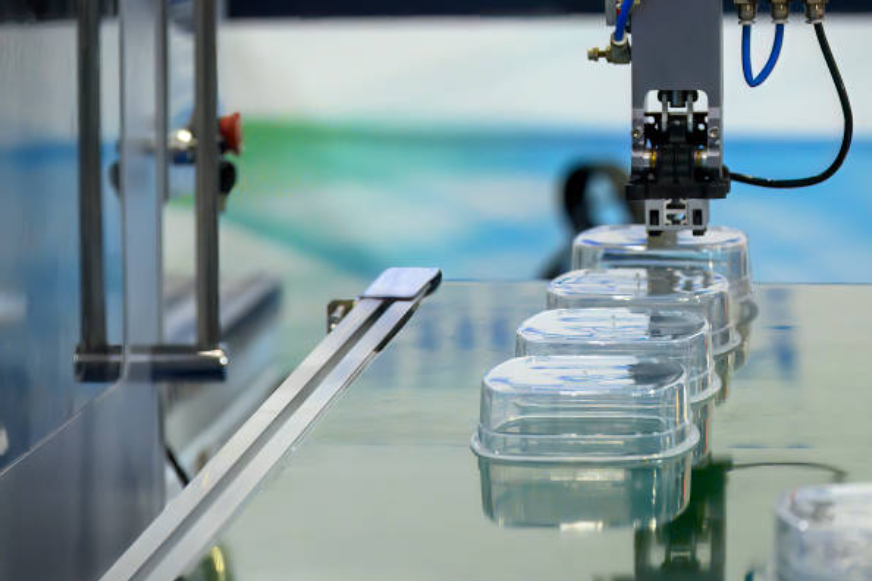

バキューム成形および熱成形

バキューム成形と熱成形の紹介

バキューム成形と熱成形は、カスタム熱可塑性部品の製造に用いられる技術で、熱可塑性シートを加熱して柔軟にし、真空圧力で金型に成形します。これらの方法は、大きな表面積を持つ部品や特定のデザイン要件を持つ部品に適しています。

これらの方法による用途と設計可能性

バキューム成形と熱成形は、複雑なディテールや異なる壁厚の部品をコスト効果高く製造できます。製品筐体、パッケージング、カスタム看板の生産に理想的であり、多�な設計要求を持つ業界に適しています。

プラスチック射出成形と比較すると、バキューム成形はカスタマイズされたプラスチック部品の大量生産にも適していますが、射出成形や高精度部品ほどの精度は得られません。多くのバキューム成形部品は大きなR角を持ちます。

これらの技術を用いて製造された熱可塑性製品の例

Newayは、バキューム成形と熱成形の可能性を活用し、産業用機械のカスタムパネル、電子機器の保護カバー、消費者製品のユニークなパッケージングソリューションなど、幅広いカスタム熱可塑性部品を製造しています。これらの方法により、革新的でコスト効果の高いソリューションを顧客に提供しています。

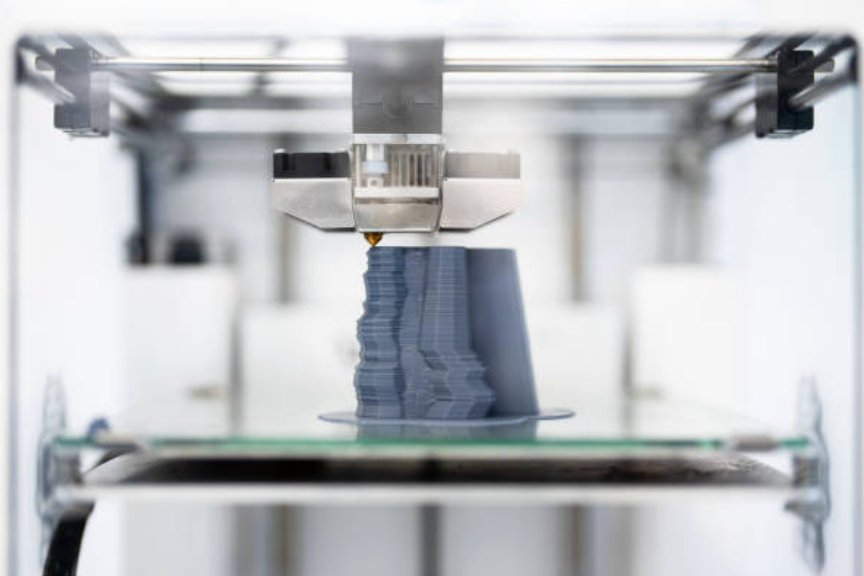

熱可塑性材料による3Dプリント

最新製造技術としての3Dプリントの説明

3Dプリント、または付加製造は、カスタム熱可塑性部品の生産における先進的なプロセスです。デジタル設計ファイルに基づき、層ごとに部品を積層形成します。迅速な試作と複雑な形状の実現が特徴です。

3Dプリント熱可塑性部品の利点、速度、複雑性

3Dプリントは短いリードタイム、材料廃棄の削減、低ボリューム生産のコスト効率の良さを提供します。高度にカスタマイズされた部品に適し、層ごとの製造により従来方法では難しい複雑な設計を可能にします。

CNC加工と比較すると、3Dプリントの材料選択肢と精度は限定的ですが、部品の構造的複雑さは比較的高く、生産効率も高いです。迅速な試作に向いており、複雑部品の試作に好適な方法です。

革新的な熱可塑性3Dプリント製品の紹介

Newayは熱可塑性材料による3Dプリント技術を活用し、航空宇宙、医療用インプラント、消費者製品向けの複雑で軽量な部品を製造しています。この技術は、複雑でカスタマイズされた軽量部品の製造に不可欠であり、多様な産業の進化するニーズに応えています。

カスタム熱可塑性部品におけるNewayの役割

Newayのカスタム熱可塑性製造の専門知識

Newayは金属、セラミック、プラスチック部品の著名なカスタムメーカーであり、カスタム熱可塑性製造分野においても高い専門性を有しています。豊富な経験と品質への強いコミットメントにより、業界をリードする存在となっています。カスタム熱可塑性製造の複雑さを深く理解し、顧客に最高品質の部品を提供しています。

顧客ニーズに応えるための多様な製造方法の活用

Newayの強みの一つは、多様な製造方法を提供し、多岐にわたる顧客要求に対応できることです。大量生産向けの射出成形、精密部品向けのCNC加工、迅速な試作向けの3Dプリントなど、プロジェクトごとに最適な方法を柔軟に選択し、最高の成果を保証します。

成功事例と顧客の声

メーカーの優秀さは顧客満足度によって測られます。Newayの成功事例は品質と革新への取り組みの証明であり、さまざまな業界の顧客から高品質、納期遵守、コスト効果に関する高い評価を受けています。

適切な製造プロセスの選び方

カスタム熱可塑性部品における適切な製造プロセスの選択は非常に重要です。本セクションでは、選択にあたって考慮すべきポイントを解説し、各方法の利点を比較します。これにより、最適な製造方法を理解して選択できるようになります。

製造プロセス選択時の考慮点

数量と生産規模:必要な部品数は製造方法の選択に大きく影響します。大量生産には射出成形が適しており、少量生産には3DプリントやCNC加工が効果的です。

部品の複雑さ:設計の複雑さを考慮してください。複雑な形状や特徴がある場合は3DプリントやCNC加工が適しています。単純な設計には射出成形や熱成形が有効です。

材料特性:製造方法は特定の熱可塑性材料により適したものがあります。強度、耐熱性、耐薬品性など材料の特性も選択基準に含めてください。

熱可塑性材料 | 熱硬化性樹脂 | |||

リードタイム:プロジェクトの緊急度は重要な要素です。3Dプリントのような方法は試作や小ロットで短いリードタイムを提供しますが、射出成形は金型製作に時間がかかる場合があります。

異なる製造方法の利点の比較

射出成形:大量生産において高い生産速度、単位あたりの低コスト、優れた材料特性が利点です。一方、セットアップに時間がかかり、初期金型費用が高い場合があります。

3Dプリント:迅速な試作、設計の柔軟性、廃材の削減を提供し、小ロットや複雑な形状に最適ですが、大量生産ではコスト効率が劣ることがあります。

CNC加工:高精度で多様な熱可塑性材料に対応し、低~中量生産に適し、優れた品質を提供します。

バキューム成形および熱成形:大きな表面積の部品に対しコスト効率が良く、優れた設計可能性を持ち、包装や看板などの業界で有用です。

カスタムプラスチック部品に適した製造方法の選択

結論として、製造方法の選択はプロジェクトの独自の要件に沿うべきです。大量生産、高度な設計、迅速な試作のいずれであっても、Newayのカスタム熱可塑性製造の専門知識が最良の解決策を保証します。

Newayは品質、革新、製造方法の柔軟性に注力しており、カスタム熱可塑性部品を扱うあらゆ��������������プロジェクトに理想的なパートナーです。各製造方法の考慮点と利点を理解することで、ニーズに最も適した製造プロセスを自信を持って選択でき、優れた成果を期待できます。