エンジニアリング熱可塑性樹脂射出成形製造:包括的ガイド

エンジニアリング熱可塑性樹脂は先進製造の基盤となる材料であり、幅広い用途で卓越した汎用性と性能を発揮します。自動車分野の高強度部品から精密医療機器まで、これらの材料は優れた機械特性、耐薬品性、耐熱性によって産業を変革してきました。本総合ガイドでは、エンジニアリング熱可塑性樹脂を用いた射出成形製造の技術と科学に踏み込み、基礎から高度な手法までを横断する重要な知見を提供します。

エンジニアリング熱可塑性樹脂の射出成形は、安定した高品質部品を効率的かつコスト効果高く生産するうえで不可欠です。このプロセスのニュアンスを理解することは、経験豊富なエンジニアだけでなく、製造能力の向上をめざす初学者にとっても重要です。本ガイドでは、適切な材料選定、機械のセットアップ、工程最適化、そしてエンジニアリング熱可塑性樹脂の特性を活かした革新的な製造技術など、射出成形のさまざまな側面を探ります。

射出成形の基礎

射出成形は、溶融した材料を金型に射出して部品を成形する、汎用性の高い広範な製造プロセスです。特にエンジニアリング熱可塑性樹脂との相性が良く、自動車やコンシューマーエレクトロニクスの部品製造において重要な役割を果たします。本節では、射出成形の基本事項を紹介し、エンジニアリング熱可塑性樹脂による製造における重要性と有用性を強調します。

定義とプロセス概要

射出成形の概要: 射出成形の本質は、樹脂ペレットを加熱して溶融し、高圧で精密金型に射出することです。材料が金型を満たした後、冷却・固化され、完成品として取り出されます。このサイクルは高い再現性で繰り返されます。

射出成形プロセスのステップ:

材料準備: 樹脂ペレットを乾燥し、射出成形機に供給します。

溶融: ペレットをシリンダ内で加熱・溶融します。

射出: 溶融樹脂を制御された圧力で金型に射出します。

冷却・固化: 樹脂を冷却して固化させ、金型形状に成形します。

離型: 固化した製品を金型から取り出し、プロセスを繰り返します。

エンジニアリング熱可塑性樹脂における射出成形の利点

効率とスピード: 短い成形サイクルで大量生産が可能で、高い生産性を実現します。

再現性: 高精度金型の使用により各部品の寸法がほぼ同一に保たれ、大量生産で重要な一貫性が確保されます。

材料・設計の自由度: エンジニアリング樹脂は複雑形状への成形適性に優れ、射出成形はそれを容易に実現します�異種材料やブレンドの選択肢も広く、用途要件に応じた最適化が可能です。

コスト効率: 金型の初期投資は大きいものの、大量生産では製品単価を大幅に低減でき、耐久性と複雑性を両立した部品の経済的な製造手段となります。

エンジニアリング熱可塑性樹脂の射出成形は、耐久性と高性能をもたらすと同時に、各産業の進化する要求に応えるための多様性を提供します。ここでの基礎理解は、材料選定、機械種別、特殊成形技術など、より高度なトピックの習得に向けた土台となります。

射出成形で用いられる代表的なエンジニアリング熱可塑性樹脂

エンジニアリング熱可塑性樹脂は、高い強度・耐久性・過酷環境への耐性により、幅広い用途で重宝されています。本節では、射出成形で一般的に使用される樹脂について、その特性・利点・典型用途を解説します。材料の理解は、特定の製造ニーズに適した樹脂選定の鍵です。

材料プロファイル

特性: アクリロニトリルとスチレンの剛性・強度に、ポリブタジエンゴムの靭性を組み合わせ、耐衝撃性と表面硬度に優れます。

利点: 成形性に優れ、機械的靭性・耐衝撃性・外観品質のバランスが良好です。

用途: 自動車部品、家電・日用品、電子機器ハウジングなど、優れた外観と耐久性が求められる分野で広く使用されます。

特性: 高強度、耐熱性、優れた耐摩耗性を備え、耐薬品性にも優れます。機械的負荷下でも良好に機能します。

利点: 加工・設計の自由度が高く、高強度・高剛性が必要な部品に適しています。

用途: 自動車のエンジン周り部品や歯車など、軽量化と強度が求められる用途で金属代替として用いられます。

特性: 高い強度・剛性・耐衝撃性を有し、高い透明性も特徴です。

利点: 高精度、寸法安定性、透明性が求められる用途に適し、耐熱性・耐衝撃性にも優れます。

用途: 自動車の照明部品、安全ヘルメット、防弾ガラス代替材などで使用されます。

特性: 優れた耐熱性、耐薬品性、耐摩耗性を備え、高温・厳環境に耐えます。

利点: 過酷な産業用途に適した高性能材料で、長寿命・高信頼性を実現します。

用途: 航空宇宙部品、HPLCカラム、医療用インプラント、自動車部品など、高温・薬品�露・機械性能が要求される用途に最適です。

特性: 低吸水性、優れた寸法安定性、高い耐熱性を有します。

利点: 安定した電気特性と良好な機械特性を示し、高精度が要求される用途に適しています。

用途: 電気・電子用絶縁部品、自動車部品、医療機器など、安定性と性能が重要な分野で使用されます。

選定基準

耐熱性: 高温用途にはPEEKやPPOが適しています。

機械特性: 構造部品にはナイロンやポリカーボネートの高強度・高耐久性が有効です。

環境耐性: 過酷な薬品環境では、優れた耐薬品性をもつPEEKやPPOが有望です。

外観要求: 透明性や着色など外観が重要な用途ではABSやポリカーボネートが適します。

機械・設備

エンジニアリング熱可塑性樹脂の射出成形を成功させるには、材料選定だけでなく、使用する機械・設備も重要です。本節では、射出成形機の種類と、高品質な樹脂部品を生産するために不可欠な金型・ツーリング設計の要点を解説します。

射出成形機の種類

油圧式:

概要: クランプ、射出、離型などの全動作を油圧で駆動する従来型の射出成形機です。

利点: 高い加圧力を発揮し、大型部品の生産に効果的。一般に他方式より初期費用が低めです。

留意点: 電動機に比べエネルギー効率が劣り、サイクルタイムが長くなる傾向があります。

電動式:

概要: サーボモータで全動作を駆動し、高い精度・再現性・省エネ性を実現します。

利点: 厳密なプロセス制御が可能で、厳しい成形条件を要するエンジニアリング樹脂に有効。低騒音でエネルギー効率にも優れます。

留意点: 初期コストが高く、高精度用途で用いられることが多いです。

ハイブリッド式:

概要: 精密動作に電動、強い加圧が必要な工程に油圧を用いる、両方式の長所を組み合わせた機種です。

利点: 出力・速度・省エネのバランスに優れ、用途の幅が広いです。

留意点: 電動・油圧の統合により、保守が複雑になる場合があります。

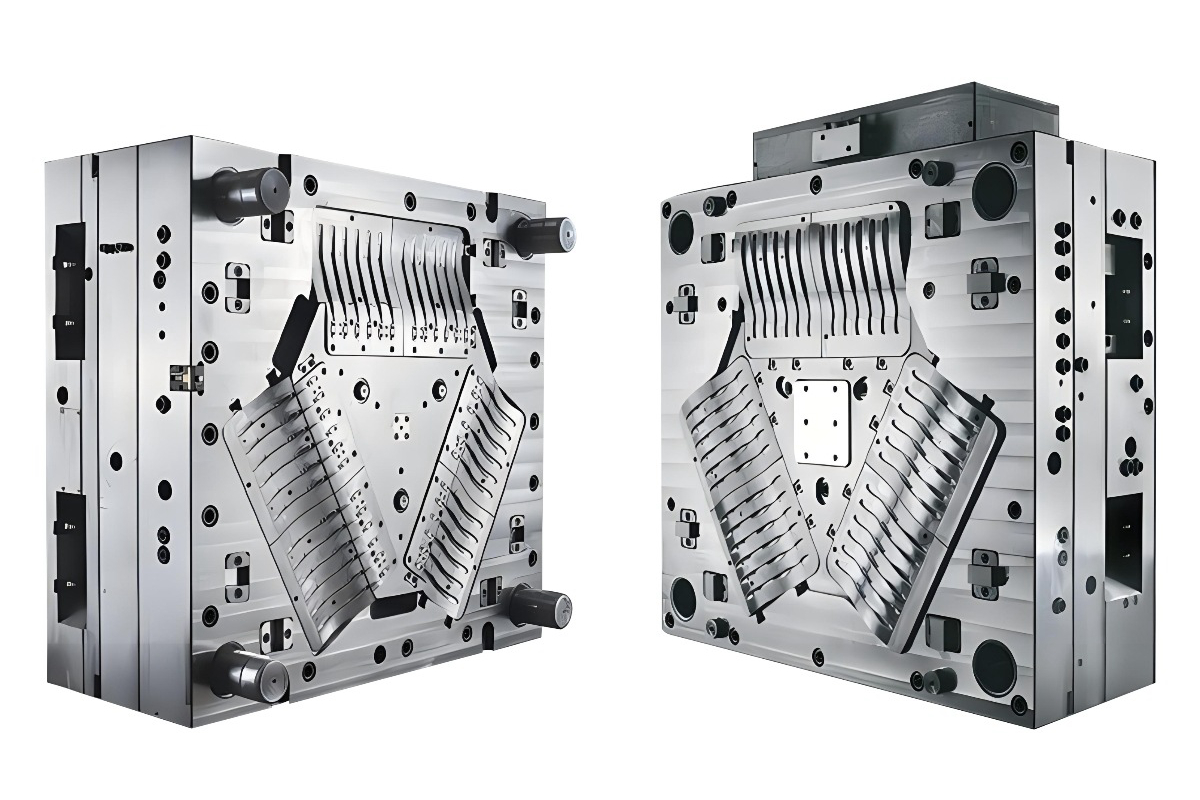

ツーリングと金型設計

金型材料の選定:

工具鋼: 高い耐摩耗性と高圧・高温への耐性により、高量産に適します。

アルミニウム: 熱拡散が速くサイクル短縮に寄与。試作や少量生産でコスト効率に優�ます。

設計上の留意点:

ゲート・ランナー・ベント設計: 欠陥防止と品質確保のため最適化が不可欠です。

冷却系: 特に高融点樹脂では温度管理が重要で、効率的な冷却はサイクル短縮と品質向上に直結します。

離型機構: 完成品の損傷を防ぐ設計が必要で、脆性や応力に敏感な樹脂ほど重要です。

先進金型技術:

コンフォーマル冷却: 製品形状に沿った冷却流路により、均一な冷却とサイクル短縮を実現します。

ホットランナー: 溶融樹脂を直接キャビティに供給し、材料ロス低減とサイクル短縮に寄与します。

保全・メンテナンス

射出成形機と金型の寿命・効率を維持するため、定期点検、潤滑、清掃、摩耗部の即時修理などの予防保全が不可欠です。

成形条件と最適化

特性要求の厳しいエンジニアリング樹脂では、射出成形の各条件を最適化することが高品質部品の実現に直結します。本節では、主要パラメータとその管理ポイント、最適化戦略を解説します。

温度設定

溶融温度: 樹脂ペレットを射出前に溶融させる温度で、材料ごとの適正値設定が不可欠です。高すぎると熱劣化、低すぎると金型充填不足の原因になります。

金型温度: 冷却速度やサイクルに大きく影響します。高めの金型温度は外観と内部応力の低減に寄与しますが、サイクルは長くなります。最適温度は材料と形状に依存します。

圧力と射出速度

射出圧力: キャビティの完全充填を確保するために十分な圧力が必要です。材料や形状に応じて調整し、過大応力を避けます。

射出速度: 充填挙動に影響します。速すぎると乱流やエアトラップ等の欠陥、遅すぎると早期冷却による充填不足が生じます。

冷却時間とサイクルタイム

冷却時間: 反りや内部応力を抑えて固化させるために適正化が必要です。板厚と熱特性に応じて設定します。

サイクルタイム: 射出・冷却・開閉・離型を含む全体時間で、十分な冷却と生産性の両立が重要です。

よくある不具合と対策

反り: 設計段階での肉厚均一化と、金型内の冷却パターン最適化で抑制します。

ヒケ: 厚肉部での冷却不足や保圧不足が原因です。保圧・冷却時間の調整で改善します。

ショートショット: 充填不足が原因で、溶融温度や射出圧力の上方修正が有効です。

高度な最適化手法

サイエンティフィックモールディング: 工程全体のデータを収集・解析し、主要変数をリアルタイ�で監視して一貫品質を確保します。

実験計画法(DOE): 条件変更の影響を体系的に検証し、最適設定を導出します。

熱可塑性樹脂射出成形の先進技術

複雑で高性能なプラスチック部品への要求が高まるなか、製造現場では高度な射出成形技術が活用されています。これらの手法は機能性や外観を高めるだけでなく、効率と精度の向上にも寄与します。本節では、エンジニアリングプラスチックの可能性を拡張する先進技術を紹介します。

オーバーモールドとインサート成形

オーバーモールド: 既成形品の上に別樹脂を成形する技術で、硬質基材上にソフトタッチ面を付与したり、剛性と柔軟性など異なる特性を併せ持つ多材質部品を一体形成します。オーバーモールドは、組立レスで美観と機能を両立し、構造強度と設計自由度を高めます。

インサート成形: インサート成形は、金属などのインサートをキャビティに配置し、その周囲に樹脂を成形して一体化する方法です。補強、ねじ・ボスの一体化、導電性の付与などに有効です。

マイクロ成形

概要: 微小・高精度部品に特化した射出成形で、極小寸法・厳しい公差・複雑形状に対応する専用設備と高度なノウハウを要します。

用途: 医療機器、マイクロエレクトロニクス、マイクロオプティクスなど、微細形状と高い表面品質が必要な分野で広く活用されています。

ガスアシスト射出成形

プロセス概要: ガスアシスト射出成形では、溶融樹脂の一部を射出後、高圧ガス(通常は窒素)を導入して樹脂を末端まで押し広げ、内部に中空流路を形成します。

利点: 材料使用量と部品重量を削減し、寸法安定性を高め、ヒケや反りを低減します。軽量かつ剛性が必要な大型・厚肉部品に有効です。

ウォーターアシスト射出成形

ガスアシストとの類似点: ウォーターアシスト射出成形は、樹脂射出後に水を導入する点を除き原理は類似しています。水は冷却能力に優れ、プロセスタイムの短縮に寄与します。

利点: 冷却効率が高くサイクル短縮に有利で、中空・管状部品の成形に適し、表面品質と強度の向上が期待できます。

二色成形・多色(多材)成形

技術: 二色または多材成形は、1サイクル内で2種以上の材料を同一金型に射出する手法です。2ユニット機や回転金型を用います。

機能: 組立不要で多色・多材料の複合部品を実現し、部位ごとに異なる物性(硬・軟など)を付与できます。

添加剤・フィラーによる特性強化

射出成形におけるエンジニアリング樹脂では、添加剤やフィラーの活用が用途要求に合わせた特性改良に重要な役割を果たします。これらは性能、外観、加工性を大きく改善し、産業の要求により的確に応える材料設計を可能にします。本節では、一般的な添加剤・フィラーの種類と利点を概説します。

添加剤の種類:

難燃剤:

目的: 樹脂の可燃性を低減し、着火・燃焼に対する抵抗性を向上させます。

用途: 電気・電子機器筐体、自動車部品など、火災安全が重視される用途で不可欠です。

UV安定剤:

目的: 紫外線曝露による変色や機械特性低下から樹脂を保護します。

用途: 自動車外装、園芸機器、屋外家具など、屋外曝露品に必須です。

耐衝撃改質剤:

目的: 剛性低下を最小限に抑えつつ、製品の靭性を向上させます。

用途: 防護具、バンパー、堅牢な筐体など、高い耐衝撃性が必要な製品に使用されます。

フィラーの役割:

ガラス繊維:

利点: 引張強度、寸法安定性、耐熱性を向上させ、収縮や反りを低減します。

用途: 自動車、産業機器、家電など、追加強度が必要な分野で広く採用されています。

炭素繊維:

利点: ガラス繊維より高い強度・剛性と大幅な軽量化を両立し、電気伝導性の付与にも有効です。

用途: 航空宇宙・自動車、スポーツ用品など、軽量高性能が求められる用途に最適です。

鉱物フィラー(タルク、炭酸カルシウムなど):

利点: 寸法安定性・剛性を向上し、材料コストの低減にも寄与します。

用途: 家電、自動車部品、建材など、剛性向上とコスト最適化が求められる用途で使用されます。

添加剤・フィラー活用の最適化:

適合性: 選定した添加剤・フィラーが母材樹脂と適合し、固有特性を損なわないことを確認します。

分散性: ポリマー中で均一分散を確保することで効果を最大化します。不均一分散は欠陥や性能低下を招きます。

配合量: 加工性や物性を損なわない範囲でバランスを取り、過剰添加による脆化や成形不良を回避します。

高度なコンパウンド技術:

マスターバッチ: 高濃度で添加剤・フィラーをあらかじめ樹脂に練り込んだマスターバッチを用いることで、分散と配合の制御性を高めます。

ナノコンポジット: ナノスケールフィラーを導入し、低充填でも機械特性、バリア性、難燃性などの向上を狙います。