プラスチック射出成形サービスとは | 完全ガイド

射出成形の紹介

プラスチック射出成形は、大量生産のカスタムプラスチック部品を製造するために広く使用されています。同じ部品が何千回、あるいは何百万回も連続して作られる大量生産プロセスにおいて非常に有益です。射出成形サービスの主な利点は、大量生産へのスケールアップ能力です。初期費用を支払った後、射出成形生産中の単価は非常に低くなります。また、生産数が増えるにつれて価格は急激に下がる傾向があります。

プラスチック射出成形の工程

射出成形プロセスには6つの主なステップがあります:

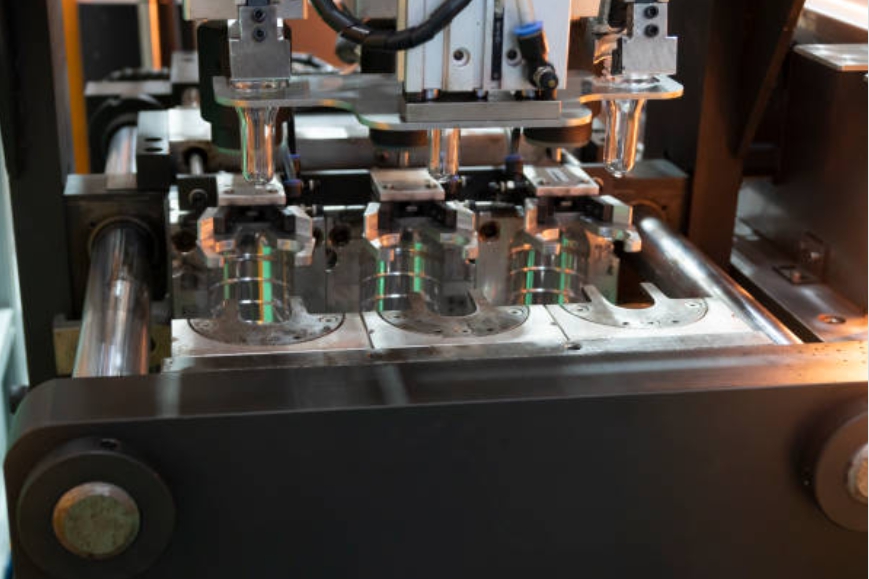

クランプ: 射出成形の最初のステップは金型をクランプすることです。これは材料を射出するために金型を固定・準備するために行われます。

射出: 次のステップは、溶融プラスチックを金型に射出することです。プラスチックはまず射出成形機で溶かされ、その後金型に射出されて冷却・固化し、最終部品となります。

保持: 射出の後、溶融プラスチックはキャビティ内に保持されます。このステップでは射出圧力が保持圧力に置き換えられ、プラスチックを圧縮して金型の隅々まで行き渡らせます。

冷却: プラスチックが金型に射出され保持された後、冷却プロセスが始まります。冷却はプラスチックを固化させ、金型の形状を得るために重要です。

金型開放: プラスチックが冷却され固化したら、金型を開いてプラスチック部品を取り出します。

製品の取り外し: 射出成形プロセスの最終ステップは、冷却されたプラスチック部品を金型から取り外すことです。通常、エジェクターピンを使って部品を金型から排出します。

プラスチック射出成形の種類

プラスチック射出成形プロセスには、プラスチック射出成形、ツーショット成形、オーバーモールディング、インサート成形、その他の特殊成形技術など、いくつかの種類があります。各タイプには独自の利点があり、特定の部品を製造するのに適しています。最適な射出成形プロセスを選択することで、コストを大幅に削減できます。

最も一般的な方法です。熱可塑性樹脂ペレットを成形機に投入、溶融し、金型に射出、冷却し、固体部品として排出します。大量生産に利用されます。

ツーショット成形、2Kショット成形、デュアルショット成形は、1サイクルで2種類の材料から複雑な成形品を製造します。���������������������������������������������������������������������������品の異なる部分で異なる特性が求められる場合に有効です。

二次プラスチックを、すでに金型内にある一次プラスチック部品の上に射出成形します。内部コアと外層を持つ2材料部品を作成します。グリップ、ボタン、シールなどに利用されます。

金属、セラミックス、その他の非プラスチック材料のインサートを最初に金型キャビティに配置し、その後溶融プラスチックを射出します。電気部品や機械部品などに有用です。

加圧ガス(主に窒素)を溶融プラスチック内に注入し、中空チャネルやキャビティを作成して、へこみや歪みを低減します。大型中空部品に使われます。

水アシスト射出成形

金型内の溶融プラスチックに高圧水を注入し、急速冷却と仕上げ向上を実現します。サイクルタイムが速いです。

フォーム射出成形

発泡剤をプラスチック樹脂に混ぜて、軽量フォーム部品を作ります。家具、自動車部品などで使われます。

シリコン、ポリウレタン、エポキシなどの熱硬化性樹脂用。熱可塑性射出成形とは異なります。

射出成形機

射出成形機は、プラスチック部品を作るために各部品が調和して働く複雑な機械です。主にクランプユニットと射出ユニットの2つのパートから構成されます。

クランプユニット

クランプユニットは射出工程中に金型の両ハーフをしっかりと固定します。射出力に耐える十分なクランプ力を加え、射出ステップ中は金型を閉じたまま保持します。成形後、金型プレートを開閉し、成形品を排出します。

クランプユニットは、プラテン、タイバー、クランプシステム、エジェクションシステムで構成されます。プラテンは金型を取り付け、タイバーは可動プレートを支持し、金型プレートを整列させます。クランプシステムは可動プラテンを固定側プラテンに移動させ、エジェクションシステムは成形品を排出します。

射出ユニット

射出ユニットは原料ペレットを溶融して金型へ送り込みます。プラスチックを溶かして均一にし、金型キャビティを満たすための圧力と速度を加えます。

射出ユニットはホッパー、バレル、ヒーター、往復スクリュー、ノズルから構成されます。ホッパーは原料ペレットを投入し、バレルは往復スクリ��������������������������������������������������������������������きます。

プラスチック射出成形用金型

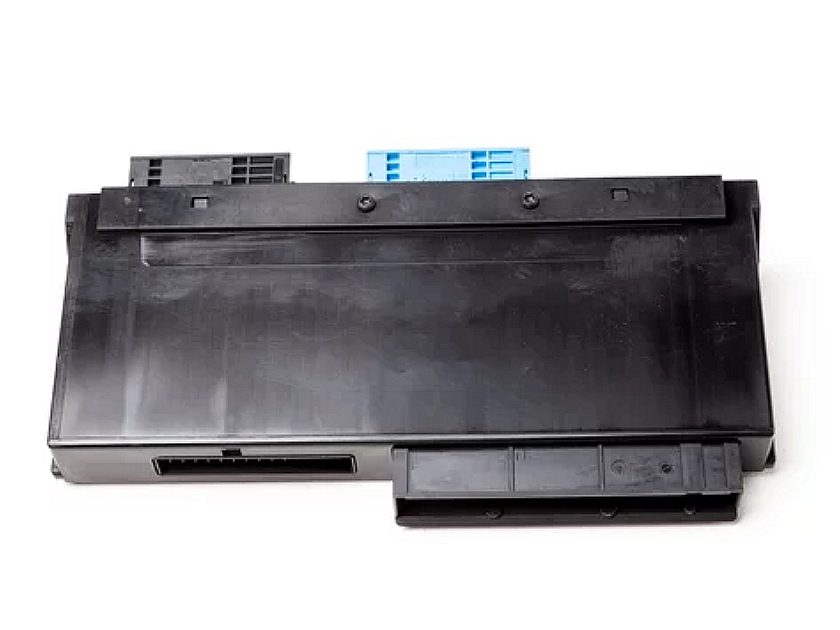

プラスチック射出成形用金型は、射出成形プロセスにおいて重要な役割を担います。これは溶融プラスチックを所望の形に成形するためのツールです。これら金型の設計と製作は、最終製品の品質とコストに直接影響します。

金型の役割と設計

金型の主な役割はプラスチック部品の形を成形することです。2つのハーフが合わさって部品形状のキャビティを形成します。溶融プラスチックが金型に注入されると、このキャビティを満たし形状を得ます。

プラスチック金型設計は、使用する材料、形状、特徴、成形プロセス要件に対する深い理解が必要な複雑な工程です。冷却・固化後に部品が簡単に排出され、高い圧力や温度に耐えられるよう設計されなければなりません。

成形の概念

成形プロセスでは、溶融プラスチックがスプルー、ランナー、キャビティというチャネルネットワークを介して金型内を流れ、部品キャビティへ誘導されて固化します。

スプルー、ランナー、キャビティ

スプルーは溶融プラスチックが射出機から金型へ入るチャネルです。ランナーはスプルーからキャビティまで樹脂を運び、キャビティは部品形状を作る空間です。

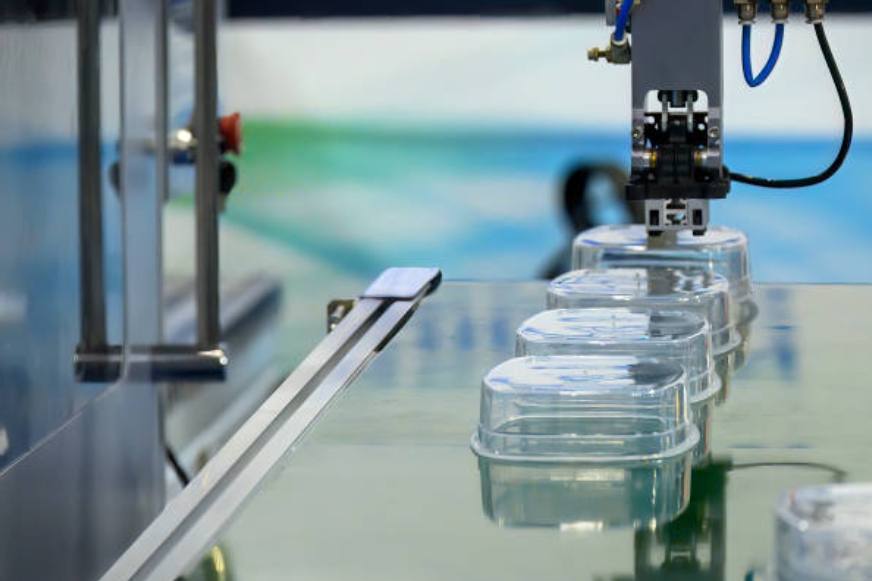

単一キャビティ・多キャビティ金型

金型は1個ずつ生産する単一キャビティまたは1サイクルで複数部品を生産する多キャビティとして設計できます。多キャビティ金型はより複雑で高価ですが、大量生産では生産効率が大きく向上します。

多キャビティ金型設計の注意点

多キャビティ金型を設計する際は、樹脂がすべてのキャビティに均等に流れるようにすることが重要です。そのためにはランナーとゲートの設計に注意し、場合によってはホットランナーシステムの使用も必要です。

成形条件が最終製品に与える影響

成形プロセスの温度や圧力、冷却速度、各工程のタイミングなどの条件は、最終製品の品質に大きく影響します。最適な結果のためには、これらを慎重に管理する必要があります。

金型の構造要件

金型の構造は、射出成形工程での高圧・高温に耐えられるよう精密かつ堅牢である必要があります。プラスチックの腐食や繰返しのサイクルによる摩耗に耐えられる素材で作られます。一般的な金型材料は焼入れ鋼、プリハードン鋼、アルミニウム、ベリリウム銅合金などです。

また、効率的な冷却のために、金型設計には冷却チャネルを組み込み、冷却液を循環させて樹脂から熱を除去します。

金型設計がコストに与える影響

金型の設計はコストに大きく影響します。複雑な金型や多キャビティ金型は、単純な単一キャビティ金型よりも高価です。金型素材の選択もコストに影響し、焼入れ鋼金型はアルミニウム製より高価です。

�����������������������1������������������������������������������������������������������������������������������えるため、大量生産には価値があります。

金型材料の重要性

金型材料の選択は金型の耐久性や性能、製品の品質に直接影響します。例えば焼入れ鋼金型は非常に耐久性が高く、優れた表面仕上げと高品質の部品を生産できますが、高価で製造に時間がかかります。アルミニウム金型は安価で製造が速いですが、耐久性や細部表現に劣る場合があります。

Neway金型保証

Newayは優れた金型メーカーの一つです。当社は金型の品質と性能を保証する包括的な金型保証プログラムを提供しています。高度な設計・製造技術を使って、お客様の要件に合った高品質な金型を製作します。経験豊富なエンジニアが設計から製作までお客様と密接に連携し、満足度を保証します。

ディスポーザブル金型

Newayのラピッドモールディングサービスでは、ラピッド金型を24時間以内に製作でき、射出成形部品の100%レプリカが実現できます。ラピッド金型は安価ですが寿命が非常に短く、通常50個以下の試作のみ生産可能です。最終射出成形金型を作る前に100%レプリカが必要なプロジェクトに最適です。

少量生産用金型

Newayは必要に応じて金型寿命をカスタマイズできます。例えば500個だけ生産したい場合は、500ショットの金型で初期費用を抑えることが可能です。もちろん品質は保証されます。

中量生産用金型

Newayは中量・大量生産用金型に対し、生涯品質保証とメンテナンスを約束します。生産数にかかわらず、無料の金型メンテナンスを提供し、常に金型の生産準備を保証します。

Newayでの自社金型製作

Newayでは社内で金型を設計・製作しています。経験豊富なエンジニアや技術者が、お客様と密接に連携し要件に合わせた金型を設計・製作します。高度なCAD/CAMソフトウェアやCNC加工機を使い、すべての金型で高精度と高品質を実現しています。

インサート金型

インサート成形サービスは、異素材のインサートの周囲にプラスチックを射出する工程です。インサートは単純な金属棒から複雑な組立品まで多様です。最終製品はインサートがプラスチックで覆われた単一部品となります。金属の強度とプラスチックの柔軟性や多様性を組み合わせたい場合によく使われます。

フリースタンディング金型

フリースタンディング金型は、支え構造なしで使うために設計されます。一般的に堅牢な鋼やアルミニウムで作られ、大型部品や複雑な形状の生産に用いられます。

プラスチック射出成形のコスト構成

プラスチック射出成形のコストは、金型費用、材料費、射出コスト、品質管理や梱包コストなど複数要素から成ります。

金型費用

金�費�は�出�形�中�最�大�な�費�一�で�。�型�設�・�作�用�含�れ�部�の�雑�、�ャ�テ�数�金�材�の�類�よ�て大きく異なります。

金型費用削減の方法

金型費用を削減するには、部品設計をできるだけ単純化する、コストと性能のバランスが良い金型材料を選ぶ、設計を最適化し無駄を減らすなどの方法があります。

材料費

材料費には成形工程で使用するプラスチック樹脂の費用が含まれます。樹脂の種類、市場価格、必要量によって変動します。

射出コスト

射出成形機の運転費用や作業コストが含まれます。サイクルタイム、部品の複雑さ、機械の効率などで影響を受けます。

品質管理と梱包

品質管理(QC)と梱包も重要なコスト要素です。QCは部品が要件を満たしているか検査し、梱包は出荷準備をします。どちらも時間と人件費がかかります。

代表的なプラスチック射出成形材料

射出成形には様々な材料が使われ、それぞれに特有の特性と用途があります。ここでは主なものを挙げます:

プラスチック射出成形材料の選択

材料選択は射出成形プロジェクトの成功において重要な役割を果たします。選択した材料は部品の機能的・美的要件を満たし、成形プロセスに適合し、予算内でなければなりません。各材料の特性や利点をよく理解することが、最適な材料選択につながります。

プラスチック射出成形のメリット・デメリット

すべての製造プロセス同様、プラスチック射出成形にも長所と短所があります。これらを理解することで、自分のプロジェクトに適しているかどうかを判断できます。

射出成形のメリット

1. 高い生産速度: 射出成形は高速生産が可能です。初期設定が完了すれば、短時間で何千もの部品を製造できます。

2. 複雑な形状設計が可能: 複雑かつ精密な部品が生産でき、幅広い形状やサイズに対応できます。

3. 高効率: 廃棄物が少なく、リグラインドも利用できるため非常に効率的なプロセスです。

4. 材料・色の多様性: 様々な材料や色で部品を生産でき、特定の特性や美観も対応可能です。

射出成形のデメリット

1. 初期コストが高い: 射出成形機や金型の初期投資が大きい。ただし量産すれば1個あたりコストは大幅に低減します。

2. 部品設計の制限: 極めて薄い壁や複雑なアンダーカット部品は成形困難な場合があります。

3. 材料の選択肢に制限あり: 全ての材料が成形に適しているわけではなく����������������������

8. プ�ス�ッ�射�成�の�討�項

射��成��プ��ジ��ク��を��画��る��に��、��く��か��重��な��イ��ト��考��す��必��が��り��す��

財務上の考慮点

プロジェクトのコストは常に重要な要素です。成形機、金型、材料、人件費などの費用を含みます。初期投資および継続的な生産コストを含めた総コストを考慮することが大切です。

生産数量

製造する部品数も重要な要素です。射出成形は大量生産で最もコストパフォーマンスが良く、初期費用が多くの部品で分散できます。小ロットの場合は他の製造方法がコスト面で有利なこともあります。

設計要因

部品設計も重要です。金型からの離型性(ドラフト角、壁厚、アンダーカット)に配慮した設計が必要で、設計によって材料や金型設計も左右されます。

生産上の考慮点

サイクルタイム、機械の効率、品質管理などがコストと製品品質に影響します。

射出成形の効率

射出成形は計画次第で多様な部品を高効率かつコスト効率よく生産できる万能な製造方法です。

プラスチック射出成形の用途

プラスチック射出成形は幅広い産業・用途で使用されています。例えば:

自動車産業: 自動車産業ではダッシュボードやノブなどの内装部品からバンパーやグリルなどの外装部品まで様々なパーツが成形されます。複雑な形状や多様な材料への対応力が強みです。

医療産業: 手術器具から埋め込み部品まで、精密で均一な品質が求められる医療分野でも射出成形が活用されています。

消費者製品: おもちゃや家電、電子機器など、様々なサイズ・形・色の部品生産に対応できます。

包装産業: 容器や蓋などの包装部品も高精度・高一貫性で大量生産できます。

まとめとして、プラスチック射出成形は多様な産業・用途において多目的かつ効率的な製造プロセスです。適切な計画のもとで大量生産に非常にコスト効率的なソリューションとなります。