ツーショット成形、マルチショット成形とオーバーモールディングの比較

プラスチック射出成形は、溶融したプラスチックを金型の空洞に射出してプラスチック部品を製造する方法です。二色成形(二射成形)では、2種類の異なるプラスチックを順番に1つの金型に射出し、2つの素材または2色の部品を作ります。多色成形(三射成形以上)は、3回以上の射出を1つの金型で行い、多素材または多色の部品を製造します。オーバーモールド成形は、既に成形された部品を金型にセットし、その上に別の材料を射出して2つの素材を1つの部品に組み合わせる方法です。多色成形とオーバーモールドは、柔軟性、強度、質感など異なる特性を1つの部品に融合させます。これらは設計の自由度を高めますが、標準の射出成形よりも複雑な金型が必要です。

射出成形

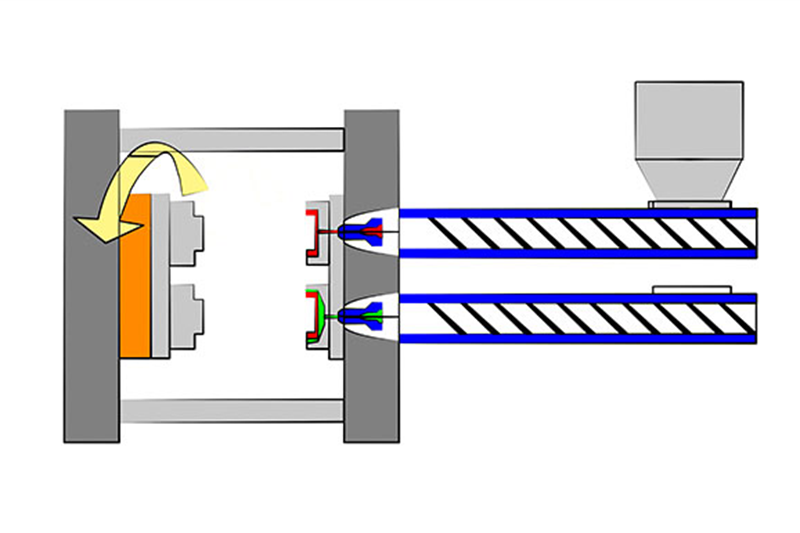

射出成形は大量生産に適したプラスチック部品の代表的な製造プロセスです。主なプラスチック射出成形プロセスは、プラスチック材料を溶融させ液体状にし、高圧で金型の空洞に射出します。プラスチックは金型内で冷却・固化し、金型の形状を取ります。

工程は、小さなプラスチック原料ペレットをホッパーに投入し、射出成形機に供給することから始まります。ペレットはヒーターと回転スクリューにより加熱筒内で溶融されます。溶融後、プラスチックはノズルから金型の空洞へ射出され、クランプユニットが金型を閉じて圧力を保持します。

金型内部には冷却剤が循環するためのチャネルが設けられており、プラスチックを効率よく冷却・固化させます。冷却後、金型が開き、完成したプラスチック部品が射出されます。金型は再び閉じられ、サイクルが繰り返されます。

射出成形はその速度、再現性、および複雑な形状を効率的に生産する能力で知られています。部品は厳密な公差で製造され、廃棄率も低いです。射出金型は高い初期コストを要しますが、大量生産時の単価は低く、大量生産に最適です。

二色射出成形(二射成形)

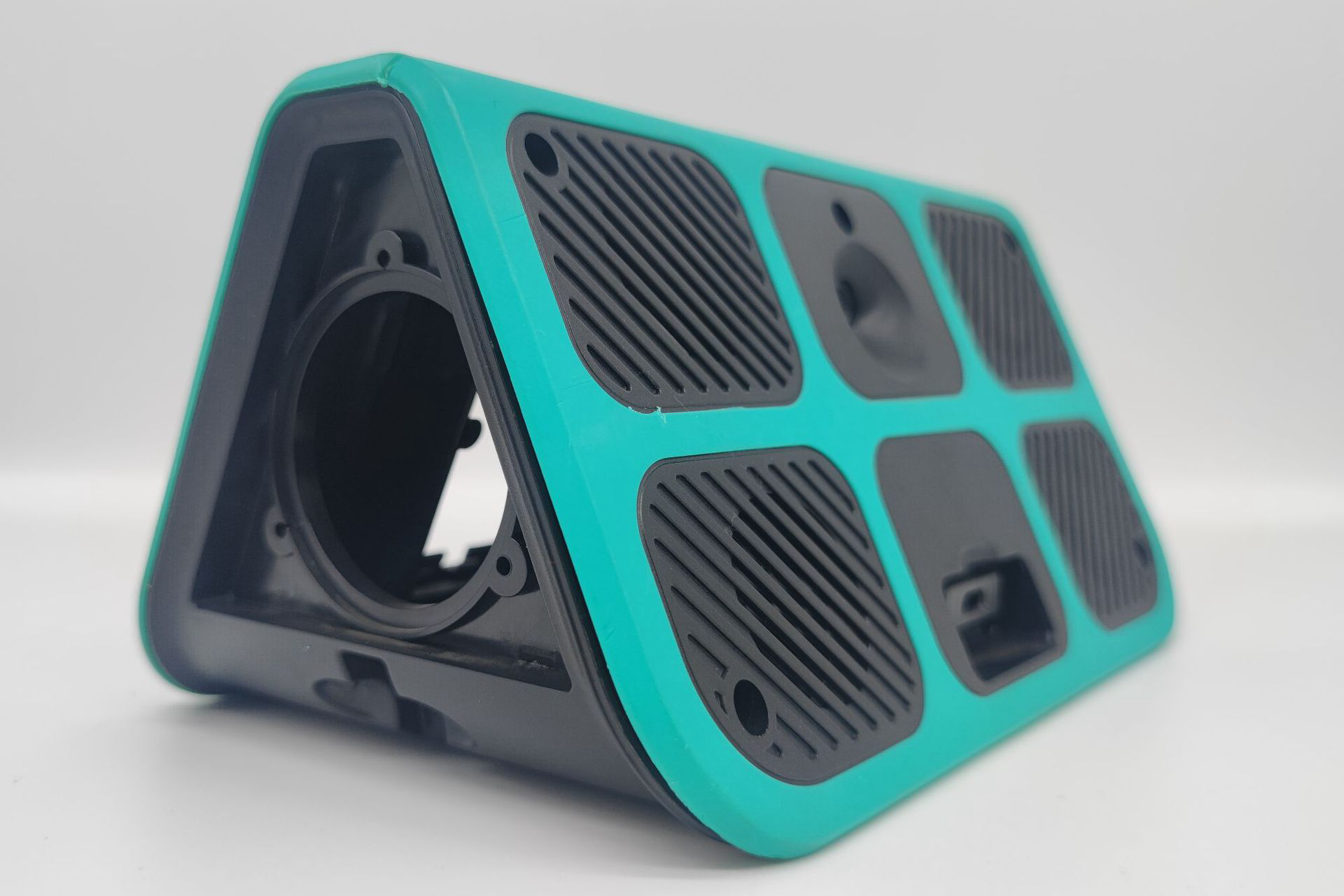

二色射出成形は、2K成形またはツーカラー射出成形とも呼ばれ、2種類の異なるプラスチック材料を1つの部品に組み合わせる成形方法です。

このプロセスでは、2つの異なるプラスチック材料を同じ金型空洞に順番に射出します。最初の射出はコア部分を形成し、2回目の射出でコアの上に第二の材料を成形します。2つの材料は熱拡散と分子拡散により結合し、独特の特性を持つ二素材または二色の部品を作ります。

2つの溶融材料を分離しておくために、二色成形には2つの独立したバレルと�ズルシステムを備えた専用の射出成形機と金型が必要です。これにより、柔軟なポリマーと硬いポリマーなど2種類のプラスチックの利点を1つの部品に組み合わせられます。

二色成形の利点は、設計の柔軟性、部品の組立て工程の統合、コスト効率の良さ、柔らかいグリップやゴム製のシールといった特性の組み合わせを実現できることです。二色成形は、操作パネル、自動車用トリム、医療機器、消費財など複雑な製品に最適です。

二色射出成形の長所と短所

二色成形は独自の利点を持ちますが、従来の単一射出成形よりも多くの投資とプロセスの専門知識を要します。

長所:

2つの材料を1つの部品に統合し、組立てを不要にする

多色・多素材部品を実現する

2つの部品を組み立てるよりもコスト削減

単一素材では実現できない設計の自由度

オーバーモールドプロセスの自動化

2つの材料間の強固な結合

硬軟異なる特性の組み合わせが可能

材料間の目に見える継ぎ目を隠す

一貫した品質と信頼性

短所:

単一射出成形よりも高い金型コスト

より複雑で専門的な設備が必要

設計と生産には豊富な専門知識が必要

接合性と粘度による素材組合せの制約

単一射出より高圧力が必要

複数射出によるサイクルタイムの遅延

プロセスが最適化されていない場合は廃棄率が増加

2種類以上の材料を組み合わせるのが難しい

結合不良の場合、材料の分離が起こり得る

2種類のプラスチックの収縮率のバランスが必要

多色射出成形(マルチショット成形)

多色射出成形は、2種類以上の異なるプラスチック材料を順次1つの金型空洞に射出し、複雑で多素材のプラスチック部品を1回のサイクルで製造する技術です。

多色成形では、金型に複数のノズルがあり、同じ空洞に異なる時間で順に射出します。最初の溶融プラスチックが射出されて部分的または完全に硬化し、その後異なる第2の材料が最初の上に射出され、必要に応じてさらに射出されます。

多色成形には、複数の射出ユニットと複雑なホットランナーシステムを備えた専用機械が必要です。各材料は互いに適合し、適切な接合特性を持っている必要があります。

この方法により、3種類以上の材料を1つの部品に組み合わせることができます。設計の自由度が高く、異なる特性、色、仕上げ、機能を1つのコンポーネントに統合できます。多素材部品は、ソフトタッチグリップ、シール、ガスケット、ヒンジ、クリアウィンドウレンズなどを1つの成形部品に組み込むことが可能です。

多色成形は組立て工程を統合し、労力を削減し、多部品組立てよりも耐久性を向上させます。自動車内装部品、家電製品、医療機器、産業部品など複雑な製品に最適ですが、金型や設備は複雑で��������������度な専門知識が必要です。

多色射出成形の長所と短所

多色成形は革新的な多素材部品を作れますが、標準的な射出成形より非常に複雑な工程と高い初期費用がかかります。長所:

3種類以上の材料を1部品に統合できる

複雑な多素材・多色効果を実現できる

複雑な組立てを1つの部品に統合できる

複数部品を組み立てるより製造コストを下げられる

独自の設計柔軟性と製品革新を提供

不適合な材料も組み合わせ可能

異なる材料間の接合強度を向上

オーバーモールドや組立て工程を自動化

別々に組み立てるより高品質かつ安定した製品を実現

短所:

複雑な金型・設備への高額な初期投資

工程設計や金型設計に高度な専門知識が必要

材料適合性のため大幅な工程最適化が必須

複数射出のためサイクルタイムが長い

最適化されていないと廃棄率が高くなる

接合性による材料組み合わせの制限

5種類以上の材料を組み合わせるのは困難

金型の変更や修正が非常に高額

複雑なシステムのメンテナンスコストが高い

全材料の収縮率を調整する必要がある

接合が不十分だと材料が分離することがある

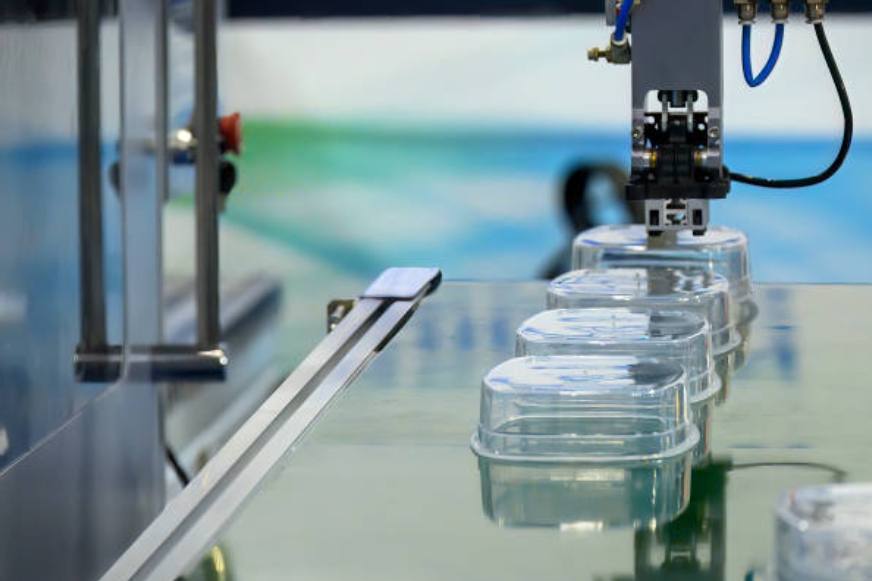

オーバーモールド成形

オーバーモールド成形は、既に成形された素材の上に別の素材を成形するプロセスで、異なる2つの部品を1つに結合します。

このプロセスは、まず最初の素材を成形してコア部品(サブストレート)を作ることから始まります。

その後、サブストレートを2つ目の金型空洞にセットし、2つ目の素材を射出してサブストレートの周囲に外層を形成します。これがオーバーモールド成形です。

2つの素材は結合して最終的なオーバーモールド部品を形成します。サブストレートがコアの強度を提供し、オーバーモールドはグリップ面やシール、ガスケット、あるいは外観の向上をもたらします。

オーバーモールド成形は、硬質と軟質のポリマーなど異なる特性を持つ素材を1つの部品に融合させることを可能にします。これにより、ファスナーや接着剤を使った別々の部品の組み立てが不要になります。

オーバーモールド部品の例には、柔らかいグリップ付きの歯ブラシ、金属部品に成形されたゴム製シール、工具に成形されたハンドルなどがあります。サブストレートはプラスチック、金属、木材、または事前に組み立てられたサブコンポーネントでも構いません。

オーバーモールド成形は、異なる素材の利点を1つの部品に効率的に融合し、機能性を高めるのに最適です。組み立てが簡略化され、信頼性が向上します。

オーバーモールド成形は独自の利点を持ちますが、素材の選択、金型設計、プロセス最適化の専門知識が必要です。

オーバーモールド成形の長所と短所

長所:

異なる素材を1つの部品に統合する

別々の部品組み立てを統合する

単一素材では得られない設計の柔軟性を提供

相容れない素材も組み合わせ可能

多素材・多色の効果を実現する

複数部品の組み立てよりも製造コストを低減

グリップやシールの追加など組み立て作業を自動化

硬軟素材の特性を融合して機能性を高める

人間工学的および美的価値を向上

ファスナーや継ぎ目を減らして設計を簡素化

異なる素材間の接合強度を向上

一貫した品質と信頼性を確保

短所:

2つの異なる製造工程を必要とする

適合する素材の選択に専門知識が必要

素材の収縮率を合わせる必要がある

サブストレートおよびオーバーモールド素材に制約がある

サブストレートはオーバーモールドに適した設計が必要

標準成形よりもサイクルタイムが長い

金型の初期コストが高い

時間の経過とともにオーバーモールド層が剥離する可能性がある

サブストレートが複雑な場合、組み立てが必要なことがある

サブストレートの欠陥や継ぎ目が表面に現れることがある

最適化されていないと廃棄率が高くなる

2種類以上の素材を組み合わせるのは困難

二色・多色射 出成形とオーバーモールドの比較

二色成形とオーバーモールドは2つの素材を順次成形で組み合わせますが、多色成形は複数の射出で3種類以上の素材を複雑に組み合わせることができます。オーバーモールドは既成のサブストレート部品を使用する点が異なります。いずれも部品の統合と特性の融合を実現しますが、多色成形が最も複雑な工程です。

二色成形:

2種類の異なるプラスチック素材を1つの部品に結合

2つの素材を順次1つの金型に射出

二色や硬軟素材の部品を実現

多色成形よりも低い複雑性とコスト

多色成形:

3種類以上の異なるプラスチック素材を結合

複数の射出ユニットが1つの金型に順次射出

複雑な多素材・多色の部品を生産

最高の複雑さ、初期コスト、プロセス専門知識が必要

オーバーモールド:

既成のサブストレート素材の上に第2の素材を成形

サブストレートはプラスチックだけでなく金属や木材なども可能

グリップやシールの組み立てを自動化

多色成形よりも低い複雑性、素材は2種類のみ

サブストレートはオーバーモールドに適した設計が必要

適切な射出成形プロセスの選び方

最適な選択は製品の要件、数量、予算、設計ニーズ、生産能力によって決まります。

素材数:二色成形は2種類、多色成形は3種類以上、オーバーモールドは通常2種類のみです。

部品の複雑さ:多色成形が最も複雑な多素材部品を作れます。サブストレートが複雑な場合はオーバーモールドが制限されます。

金型コスト:多色成形の金型が最も高価です。オーバーモールドは2セットの金型が必要で、二色成形はその中間です。

生産数量:二色成形は中量から大量生産向きです。オーバーモールドは少量生産やプラスチック試作に適しています。多色成形は金型費用回収のため大量生産向きです。

素材選択:多色成形では特に多素材の組み合わせにおいて素材の適合性と接合が重要です。

プロセスの専門知識:多色成形が最も高度な知識を要し、二色成形は比較的簡単です。

設備コスト:多色成形機が最も高価で、標準プレス機で二色成形やオーバーモールドも可能です。

サイクルタイム:多色成形は複数回の射出のため最も長く、二色成形はオーバーモールドより速いです。

初期投資:多色成形は設備と金型で最大の投資を要し、二色成形とオーバーモールドは低めです。

設計の柔軟性:多色成形は最も革新的な設計オプションを提供します。

組み立ての統合:多色成形と二色成形はほとんどの組み立て工程を統合し、オーバーモールドはサブストレートに依存します。

なぜNewayの射出成形を選ぶのか?

Newayは30年以上にわたり、専門的な射出成形、鋳造、加工部品のトップメーカーです。緻密な職人技とエンジニアリングの専門知識により、すべてのプロジェクトを新たな高みへと導きます。先進の製造能力でカスタム金属、セラミック、プラスチック部品を完璧に仕上げます。ユニークな試作品や量産部品には熟練の技術者が丁寧に対応します。2023年の30周年を記念し、新規顧客に初回注文の20%割引を提供中です。比類なき品質と経験をより魅力的な価格でご体験ください。あなたのアイデアをお持ちください、Newayがそれを現実にします。