金属粉末射出成形(MIM)とは

当社の MIM サービスは金属粉末を複雑な部品やコンポーネントに加工します。鉄系、タングステン、チタン、磁性合金、コバルト合金に対応し、高精度で強度の高いカスタム MIM 部品を製造します。

MIM と PCM の比較

MIM(粉末射出成形)と PCM(粉末圧縮成形)は異なる技術です。MIM は高精度で複雑形状の部品を中~大量生産に最適化し、PCM は比較的単純形状を低~中量で経済的に製造します。

MIM 部品の用途

当社の MIM プロセスは、細部まで緻密で高強度な金属部品を生産します。これらの部品は各種産業で幅広く利用され、重要な用途における高い精度と多機能性を提供します。

オーバーモールド Materials

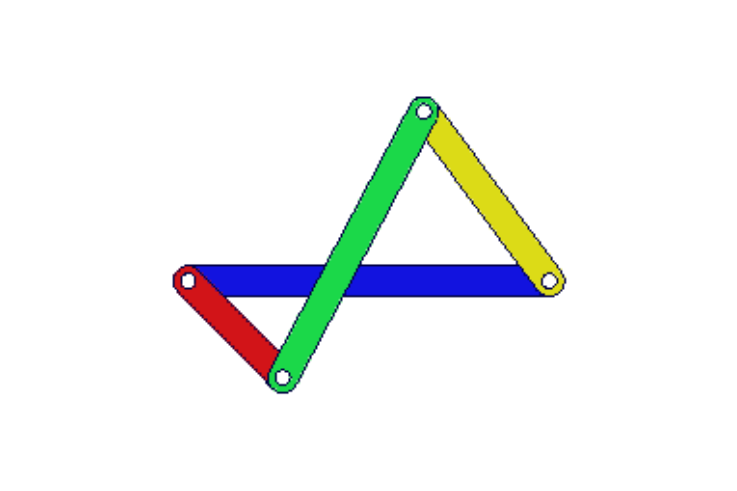

MIM のしくみを見る

MIM はプラスチック射出成形と粉末冶金の利点を組み合わせたニアネットシェイププロセスで、ステンレス鋼、チタン、タングステンなどの高度な金属部品やスーパー合金部品を生成します。

カスタム部品の表面仕上げ対応

当社の表面処理サービスはカスタム部品に特化した仕上げを提供し、耐久性、美観、性能を向上させます。電気めっき、陽極酸化、粉体塗装、サーマルバリアコーティングなど、多様なプロセスで耐食性や耐摩耗性を最適化します。

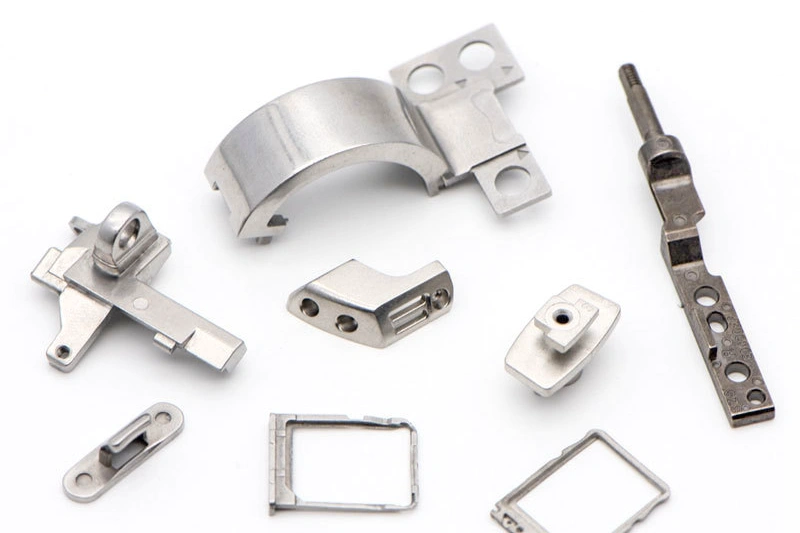

MIM 部品ギャラリー

当ギャラリーでは各プロジェクトが独自仕様であることを理解し、クライアントと緊密に連携して正確なスペックを実現します。細部へのこだわりと品質へのコミットメントで期待を超える結果を提供します。

本日新しいプロジェクトを開始しましょう

MIM 部品設計のヒント

MIM の設計限界(最大寸法、許容公差、壁厚、最適生産数量など)を理解し、コストを抑えつつ高品質を実現する設計指針としてご活用ください。