オーバーモールド | 工程、材料、利点と用途

オーバーモールディングの定義

オーバーモールディングは、2つ以上の材料を1つの部品に一体化する製造プロセスです。最初の材料(基材/サブストレート)は最初に成形されます。多くの場合、射出成形によって作られます。次に、オーバーモールド(第2材料)が基材の上に成形されます。2つの材料が融合し、継ぎ目のない一体部品となります。

オーバーモールディングは多用途なプロセスで、さまざまな部品の製造に利用できます。強度、耐久性、柔軟性の組み合わせが求められる部品に多く用いられます。また、耐摩耗性、耐薬品性、耐熱性が必要な部品の製造にも適しています。

さまざまな業界でのオーバーモールディング

オーバーモールディングは、さまざまな部品の製造に活用される有用な製造プロセスです。強度・耐久性・柔軟性・耐摩耗性・耐薬品性・耐熱性の組み合わせが求められる部品に適しています。オーバーモールディングは、自動車、医療、民生用電子機器、おもちゃ・ゲーム、スポーツ用品、産業機器など、さまざまな分野で重要な役割を担っています。

オーバーモールディングが活躍する主な分野:

自動車

バンパー、ドアハンドル、内装部品など、さまざまな自動車部品の製造に利用されます。強度・耐久性・美観に優れた部品が得られます。

医療

カテーテル、手術器具、義肢など多様な医療機器の製造に使われます。衛生的で快適、扱いやすい部品を作れます。

民生用電子機器

キーボード、リモコン、ゲームコントローラーなどの電子機器部品の製造に活用されます。耐久性、使いやすさ、デザイン性の高い部品が実現します。

おもちゃ・ゲーム

アクションフィギュア、ブロック、パズルなどのおもちゃ・ゲームの製造に使われます。安全で丈夫、楽しい部品が作れます。

スポーツ用品

ゴルフクラブ、野球バット、ホッケースティックなどのスポーツ用品の製造に利用されます。耐久性が高く、軽量で握りやすい部品が実現します。

産業機器

ロボット、コンベヤーベルト、工作機械などの産業用装置部品の製造に使われます。高い強度・耐久性・耐摩耗性を持つ部品が得られます。

オーバーモールディングは、強度・耐久性・柔軟性・耐摩耗性・耐薬品性・耐熱性の組み合わせが必要な部品の製造に用いられます。

オーバーモールディングの手順

オーバーモールディングは2段階のプロセスで、2つ以上の材料を一体成形します。まず基材を成形し、その上からオーバーモールドを成形します。2つの材料が融合して継ぎ目の�い部品となります。

主なステップ:

部品設計

まず部品設計を行います。基材とオーバーモールドの両方を設計します。基材はたいてい、ABS樹脂やナイロンなど、強くて耐久性のある材料で作られます。オーバーモールドは、TPE(熱可塑性エラストマー)など、より柔らかくて柔軟な材料が使われます。

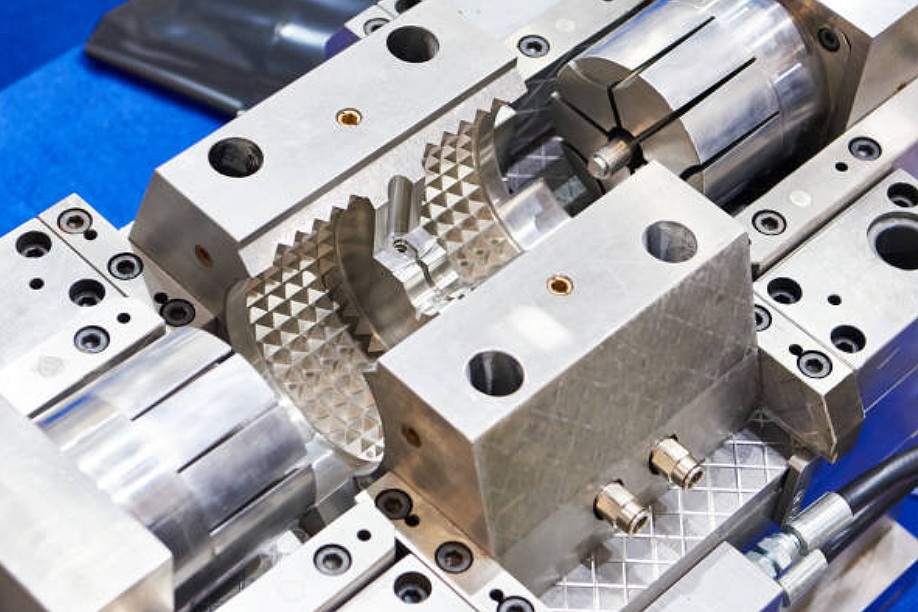

金型製作

設計後、オーバーモールディングの熱・圧力に耐えられる金型を製作します。通常は鋼やアルミで作られます。

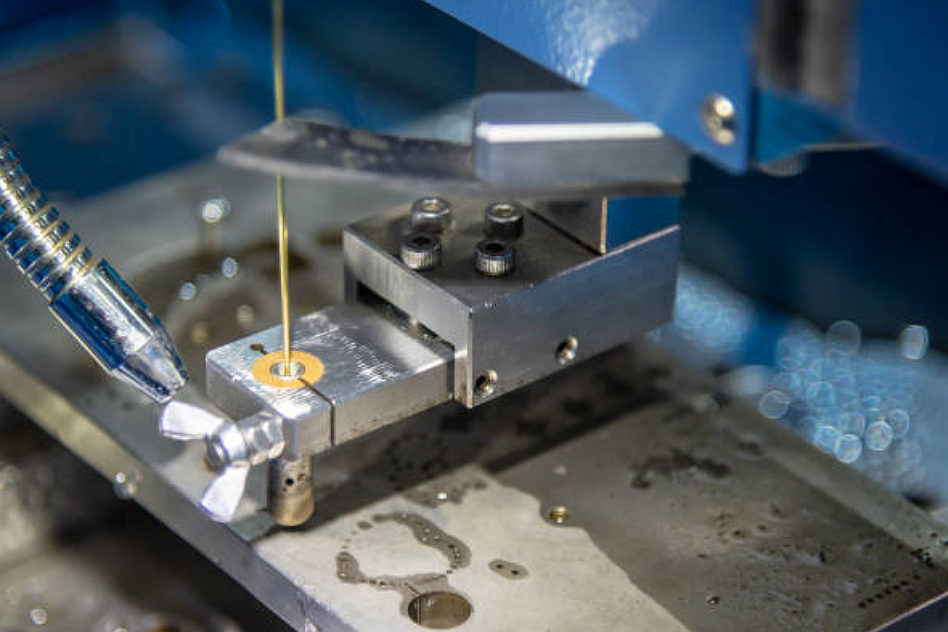

基材成形

基材は射出成形によって金型内に成形されます。溶融樹脂を高圧で金型に注入します。

オーバーモールド成形

オーバーモールドは同じ金型内でホットランナ技術などを使って成形します。これにより基材を冷却せずに続けて成形が可能です。

部品の取り出し

オーバーモールドが冷えて硬化したら金型から部品を取り出します。これで一体成形部品が完成します。

オーバーモールディングは、多様な部品製造に活用でき、特に強度・耐久性・柔軟性・耐摩耗性・耐薬品性・耐熱性が必要な用途で効果を発揮します。

オーバーモールディングの分類

オーバーモールディングには主に2種類あります:シングルショット(1回成形)とツーショット(2回成形)です。シングルショットは基材とオーバーモールドを一度に成形し、ツーショットは別々に成形します。

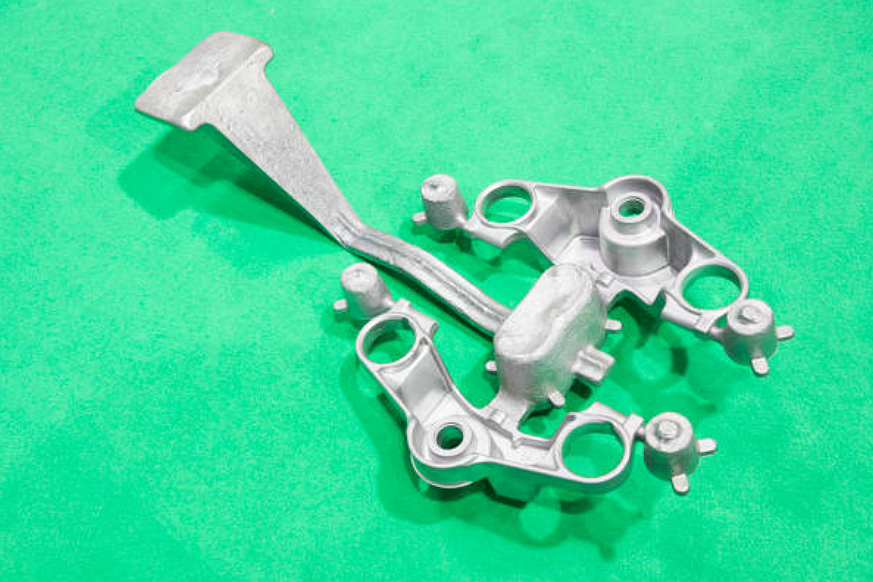

インサート成形

インサート成形は、金属やプラスチックなどの硬い部品を金型にセットし、その周囲に軟質樹脂を成形する方法です。従来の射出成形では困難な複雑な形状や機能を持つ部品を作ることができます。

シングルショットオーバーモールディング

最も一般的なオーバーモールディングで、ツーショットよりも速く効率的です。ただし、すべての材料で同時成形できるわけではありません。

ツーショットオーバーモールディング

より複雑ですが、多様な材料や詳細形状の部品の成形に適します。

マルチショット成形

2種類以上の材料を複数回に分けて金型に注入し、部位ごとに異なる特性(例えば硬い外殻と柔らかいコア)をもつ部品を成形します。

オーバーモールディングの材料選定

材料選定は設計上の重要な工程です。基材とオーバーモールドは互いに適合し、部品が受ける条件に耐えられる必要があります。

基材はABSやナイロン�ど強くて耐久性のある素材が多く、オーバーモールドはTPEなどの柔らかい素材が用いられます。

材料選定のポイント:

強度・耐久性:部品にかかる荷重に十分耐えられること。

柔軟性・耐衝撃性:衝撃を吸収でき、壊れにくいこと。

耐摩耗性:摩耗や擦れに強いこと。

耐薬品性:使用環境での薬品への耐性。

耐熱性:使用温度範囲に適合すること。

オーバーモールディングによく使われる材料

材料が決まったら、設計時にその特性を考慮します。例えば、基材が硬ければ、オーバーモールドはクッション性のため柔らかい材料が必要です。

材料 | 基材 | オーバーモールド |

強い、耐久性 | 柔軟 | |

柔らかい、柔軟 | 耐摩耗・耐擦傷性 | |

強い、透明 | 耐薬品性・耐熱性 | |

強い、耐久性 | 耐薬品性・耐熱性 | |

強い、耐久性 | 耐薬品性・耐熱性 | |

柔らかい、柔軟 | 耐摩耗・耐擦傷性 | |

耐久性、低価格 | 耐薬品性・耐熱性 |

オーバーモールディングに使われる材料は用途によって異なりますが、上記の材料が代表的です。

重要なのは、両材料が適合し、溶けたり変形せずにしっかり接着でき、必要な強度が確保できることです。

オーバーモールディングを検討している場合は、専門家に相談し、適切な材料選定と設計を行いましょう。

オーバーモールディングのメリット

オーバーモールディングは、多様な機能性、美観、耐久性、保護性能、コスト削減、設計自由度を実現できる多用途な製造プロセスです。

製品機能の向上

���������������������������������������������������������������������������なる特性の材料を組み合わせることで、製品の機能性を高めることができます。例:基材に硬く耐久性のある材料、オーバーモールドに柔らかい材料を使えば、強度と快適な使い心地を両立できます。

外観・操作性の向上

カラフルなオーバーモールドやテクスチャーを加えることで、見た目やグリップ性など、製品のデザイン性や使いやすさが向上します。

耐久性と保護性の強化

基材が製品を保護し、オーバーモールドが衝撃を吸収することで、耐久性・保護性能が高まります。

コスト削減と組立工程の短縮

複数の部品を1つに統合できるので、材料費や組立コストを削減できます。

設計自由度・カスタマイズ性

従来の射出成形では不可能な複雑な形状や特徴の部品を作れるため、より自由な設計・カスタマイズが可能です。

シリコーンオーバーモールディングは、他の基材の上にシリコーンゴムを成形するプロセスです。これにより、機能性の向上、美観の強化、耐久性の向上などの利点が得られます。

シリコーンオーバーモールディングの用途

医療機器:カテーテル、インプラント、手術器具などに使われます。シリコーンは柔らかく、快適な表面と高い耐薬品性・耐菌性を持ちます。

民生用電子機器:スマートフォン、ノートパソコン、タブレットなどに使われます。シリコーンは耐衝撃性、防水・防塵性を付与します。

産業機器:ロボット、工作機械、電動工具など。シリコーンは耐摩耗性や耐薬品性、耐熱性を高めます。

自動車部品:ドアハンドル、ダッシュボードパネル、ハンドルなど。シリコーンは紫外線や環境劣化から部品を守ります。

シリコーンオーバーモールディングは、強く耐久性が高く多用途な製品づくりに役立ちます。

シリコーンオーバーモールディングのメリット

機能向上:柔らかく快適な表面、耐衝撃性、防水・防塵性など。

美観向上:滑らかで光沢のある仕上がりや、テクスチャーの追加が可能。

耐久性向上:摩耗、薬品、温度変化への耐性が向上。

コスト削減:組立作業の削減や、一つの材料で基材とオーバーモールドを実現。

設計自由度:色や素材、特徴を多彩にアレンジできる。

オーバーモールディングとインサート成形の違い

オーバーモールディングとインサート成形は、2つ以上の材料を一体化するプラスチック成形技術ですが、いくつか重要な違いがあります。

オーバーモールディングは、硬質材料の上に軟質材料(TPEなど)を成形します。ABS、ナイロン、ポリカーボネートなどと組み合わせて、機能性・美観・耐久性を向上できます(例:工具のソフトグリップや電子機器の堅牢ケース)。

インサート成形は、金属などの硬質部品を金型内にセットし、その周囲にプラスチックを成形します。歯車やレバーのような可動部や複雑な形状の部品に適しています。

比較表:

特徴 | オーバーモールディング | インサート成形 |

材料の数 | 2つ | 2つ以上 |

使用材料 | 柔らかいTPE+硬質プラスチック | 硬質金属+軟質プラスチック |

用途 | 機能性・美観・耐久性向上 | 複雑形状や特殊機能 |

コスト | 通常高い | 通常低い |

リードタイム | 通常長い | 通常短い |

オーバーモールディングの最新動向

オーバーモールディングは複数材料を一体化する成形技術です。柔らかいTPEと硬いABSやナイロン、ポリカーボネートの組み合わせで、機能・美観・耐久性の高い部品が作れます。

TPEの使用増加:

TPEはソフトな触感、柔軟性、薬品・摩耗への耐性があり、オーバーモールディング用途でますます人気です。

新技術の開発:

マルチショット成形やツーショット成形など、新しい技術で異なる材料や層を組み合わせた部品の製造が可能です。

カスタムオーバーモールド部品の需要増:

製品差別化のため、カスタムオーバーモールド部品のニーズが拡大しています。設計自由度の高さがメーカーの多様な要望に応えます。

全体として、TPEの利用増加、新技術開発、カスタム部品需要の高まりにより、オーバーモールディング市場は今後も成長が期待されます。