板金プレスの厚さはどのくらいですか?

板金加工の概要

板金加工は、ニューウェイの多用途で重要な製造プロセスであり、高精度のカスタム金属部品を製作します。この方法にはさまざまな技術が含まれており、それぞれが高品質な部品の製造に貢献しています。以下に板金加工の簡潔な概要を示します。

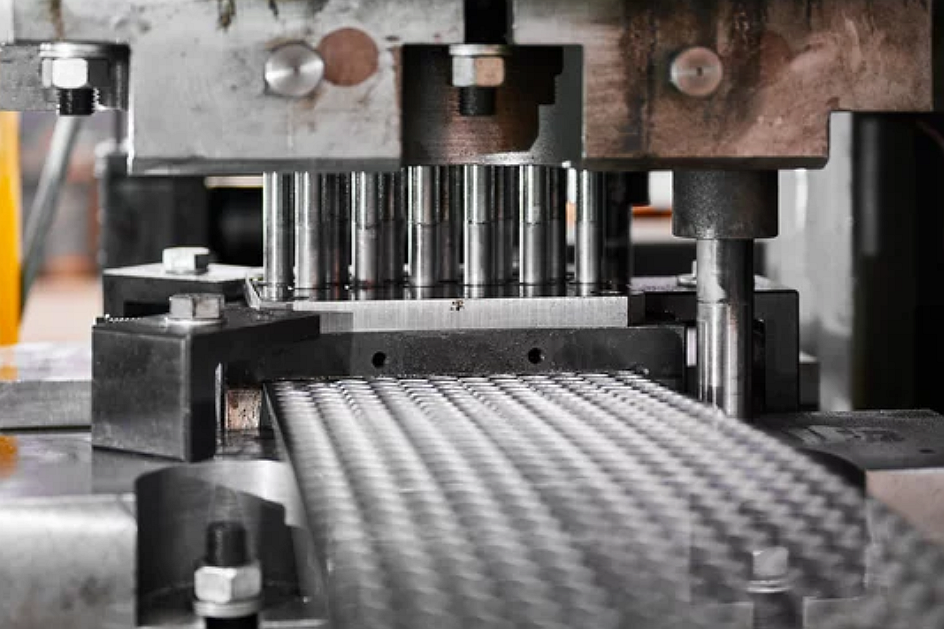

金属スタンピング

金属スタンピングは、ニューウェイの板金加工における重要な技術であり、金属板を所望の形状に成形するために用いられます。

工程:

金属スタンピングは、特殊な金型と工具を備えたスタンピングプレスに金属板を送り込みます。プレスは強力な力を加えて金属を切断、曲げ、または成形し、精密な部品を作り出します。

材料:

ニューウェイは、鋼、アルミニウム、銅および各種合金など、さまざまな金属を扱い、幅広い業界向けにスタンピング加工を行っています。

許容差:

金属スタンピングは、高精度部品で一般的に±0.05mm以内の厳しい許容差を達成します。この精度により、一貫性が保たれ設計仕様に適合します。

利点:

高精度: 複雑で細かい部品を卓越した精度で製造可能です。

大量生産におけるコスト効率: 大量生産に適しており、単価を低減します。

一貫性: 部品の寸法と品質の均一性を保証します。

用途:

金属スタンピングは、自動車、航空宇宙、電子機器、家庭用電化製品などの幅広い分野で、単純なブラケットから複雑な部品まで多種多様なコンポーネントの製造に用いられています。

レーザー切断

レーザー切断は、ニューウェイの正確かつ効率的な板金加工方法であり、高出力レーザーを用いて多様な材料を極めて高い精度で切断します。以下はその概要です。

原理:

レーザー切断は、材料を溶かし、燃やし、または蒸発させる集光レーザービームを利用し、きれいで正確な切断面を形成します。プロセスはコンピュータ制御されており、精度と再現性が確保されます。

材料:

ニューウェイは、鋼、アルミニウム、ステンレス鋼などの金属に加え、プラスチックやセラミックなどの非金属材料にもレーザー切断を適用しています。

許容差:

この方法は、一般的にマイクロメートル単位の優れた許容差を提供します。ニューウェイは±0.1mmの精度を実現し、高精度で一貫した部品の生産を保証します。

利点:

速度と効率: レーザー切断は高速なプロセスであり、生産の迅速な納期を可能にします。

複雑なデザイン: 複雑で精巧なデザインの切断に優れており、多様な用途に適しています。

材料の無駄が少ない: 集光レーザーにより材料の浪費が最小限に抑えられ、コスト効率に寄与します。

用途:

ニューウェイは、電子機器、自動車、医療機器などの分野で使用されるエンクロージャー、ブラケット、複雑な部品の製造にレーザー切断を適用しています。

レーザー切断技術を活用することで、ニューウェイは顧客の特定の設計要件を効率的に実現し、高精度でカスタムメイドのソリューションを提供しています。

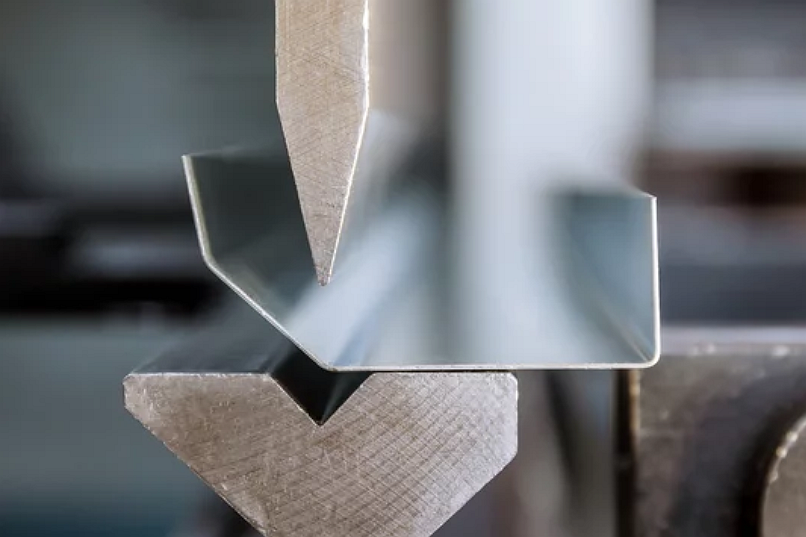

金属曲げ

金属曲げはニューウェイの板金加工における重要な技術であり、金属板の形状作成や成形を可能にします。

工程:

金属曲げは、プレスブレーキなどの特殊機械を使用し、金属板に力を加えて所望の角度や形状に再形成します。曲げ工程は材料の種類、厚さ、および必要な角度に依存します。

材料:

ニューウェイは、鋼、アルミニウム、合金などさまざまな金属を扱い、金属曲げ技術を用いてさまざまな産業向けの部品を製造しています。

許容差:

金属曲げは一般的に±0.25mmの許容差を達成し、設計仕様に沿った正確な金属板の成形を保証します。

利点:

多様性: 多様な形状や角度の作成が可能で、多様な設計ニーズに対応します。

コスト効率: 他の方法と比べて、よりシンプルな形状の部品の製造に効率的です。

強度保持: 必要な曲げを実現しつつ、金属の構造的完全性を維持します。

用途:

金属曲げは、建設、自動車、航空宇宙、電子機器産業におけるブラケット、エンクロージャー、フレーム、構造部材の製造に利用されます。

金属曲げ技術を活用することで、ニューウェイは顧客の仕様を満たし、多様な分野の製品製造に貢献する精密でカスタム形状の部品を製作できる能力を示しています。

板金スタンピングの厚さに影響する要因

材料の種類

材料の種類は板金スタンピングの厚さに大きな影響を与えます。材料ごとにスタンピング工程に影響する特性が異なります:

材料の硬度: ステンレス鋼や高強度合金のような硬い材料は変形により大きな力を必要とし、厚さに影響を与える可能性があります。柔らかい材料であるアルミニウムや銅は、一般的により厚い板でスタンピング可能です。

材料の延性: 材料が破損せずに変形できる能力が重要です。高い延性を持つ材料は破断前により大きな変形を許容し、厚い板のスタンピングを可能にします。

スプリングバック: 成形後に元の形状に戻ろうとする材料もあります。この特性はスタンピング後の最終厚さに影響します。スプリングバックが大きい材料は、望ましい最終厚さを得るために初期厚さで補正が必要です。

加工硬化: 特定の種類の鋼などの材料は、成形に伴い硬化し柔軟性が低下するため、実際にスタンピング可能な厚さが制限される場合があります。

許容差と精度: 材料によってスタンピング時の許容差や精度が異なります。例えば、アルミニウムはその特性上、鋼よりも薄い厚さで高精度な加工が可能です。

生産速度と効率: 材料の種類はスタンピング工程の速度と効率に影響します。より柔らかい材料は変形が容易なため、より速い加工速度を可能にし、総生産性に寄与します。

例えば、アルミニウムよりも加工が難しく延性が低いステンレス鋼をスタンピングする場合、より高い変形力が必要であり、柔軟性の制約によりスタンピング可能な厚さが小さくなることがあります。

ニューウェイで使用される標準的な板金材料

実務では、ニューウェイのエンジニアは硬度、弾性、スプリングバック傾向、加工硬化挙動などの材料特性に関する包括的なデータを活用しています。この情報に基づき、精密かつ効率的な製造を確保しつつ、顧客の仕様に適合した板金スタンピングの適切な厚さを選定しています。

材料ごとに最適なスタンピング厚さを決定することは、製造における精度と効率を達成するために重要です。理想的な厚さは使用材料およびカスタム部品の要求事項によって異なります。以下にニューウェイの板金加工専門知識の文脈で推奨厚さを示します。

鋼: 鋼の板金に対しては、一般的に0.5mmから3mmの範囲が標準的な厚さです。この範囲は構造的完全性を保証し、スタンピング工程中の成形を容易にします。ニューウェイの板金加工はレーザー切断と金属スタンピングを組み合わせ、±0.1mmの高精度を実現し、厳しい許容差と効率的な生産を保証します。

アルミニウム: アルミニウム板金は、スタンピング用途において通常0.2mmから6mmの厚さで提供されます。ニューウェイの金属曲げおよびスタンピング技術により、アルミ部品は±0.05mmの許容差を維持し、正確かつ一貫した結果を達成しています。

真鍮および銅: これらの材料は導電性および耐食性に優れ、通常0.1mmから3mmの厚さでスタンピングされます。ニューウェイの精密な金属スタンピング技術とCNC加工により、±0.08mmの高精度で複雑な部品を製造可能です。

高強度合金: 高強度合金の場合、標準的な厚さは0.5mmから4mmの範囲です。ニューウェイの高度な金属スタンピング技術とレーザー切断技術の組み合わせにより、精密な許容差で効率的な部品製造を実現し、構造的な完全性と品質を保証します。

ニューウェイの板金加工は最先端技術と厳格な品質管理を取り入れており、効率と生産性の最適化を図っています。迅速な試作からオンデマンド生産まで一貫したサービスを提供することで、多様な材料と厚さに対応したカスタム部品の包括的なソリューションを実現しています。

許容差の考慮事項

許容差は、適切な板金スタンピング厚さの決定に重要な役割を果たし、最終製品の精度と品質に直接影響します。ニューウェイの板金加工における専門知識の範囲内で、許容差の考慮が厚さ選択にどのように影響するかを以下に示します。

材料の均一性とスプリングバック:材料の均一性とスプリングバックのため、許容差が特に重要です。薄い材料は厚さの変動に敏感であり、スタンピングした特徴の精度に影響を与えることがあります。ニューウェイは±0.1mmなどの厳格な許容差を維持することで、スプリングバックのある材料でも安定した結果を保証します。

寸法精度:寸法精度の達成は板金スタンピングの主な目的です。許容差は、金属の正確な成形と形成を可能にする最適な厚さ範囲の選択に影響します。ニューウェイのスタンピングとレーザー切断の専門知識は、スタンピング部品の寸法精度が業界標準を満たすか上回ることを保証し、±0.05mmの厳しい許容差に達することが多いです。

金型とダイの摩耗:許容差はスタンピング中の金型やダイの摩耗にも関連します。厚い材料はより堅牢な金型を必要とし、薄い材料は摩耗しやすい可能性があります。ニューウェイは高品質の金型を使用し、摩耗を最小限に抑え、長期にわたる安定した性能を確保することで、効率と生産性を高めています。

顧客仕様:顧客の仕様を満たすことは非常に重要であり、製品設計にはしばしば許容差要件が指定されます。ニューウェイの板金加工プロセスはこれらの仕様を考慮し、指定された許容差を守りながら幅広い厚さに対応できる柔軟性を提供します。

品質管理 と検査:許容差の考慮は品質管理と検査プロセスにも及びます。ニューウェイの品質保証は、高度な計測機器を用いた厳格な検査を含み、スタンピングされた部品が指定された許容差(例えば真鍮や銅で±0.08mm、他の材料ではそれぞれ異なる精密な数値)を満たすことを保証します。

ニューウェイの板金スタンピング厚さに対するアプローチは、厳格な許容差の維持に密接に結びついています。この取り組みにより、最終製品は顧客が設定した精度要件を満たすだけでなく、しばしばそれを上回り、製造されるカスタム部品の品質と信頼性に寄与しています。

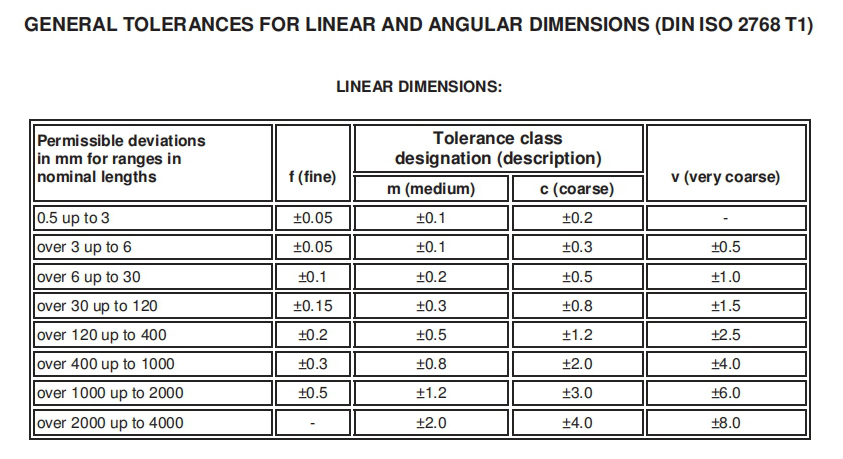

板金スタンピングの許容差に関する業界標準

板金スタンピングにおいては、製品品質を確保し顧客の期待に応えるために業界標準の遵守が不可欠です。板金スタンピングの許容差に関する受け入れ可能な基準は、国際標準化機構(ISO)や自動車技術者協会(SAE)、米国規格協会(ANSI)などの業界固有の規格により規定されることが多いです。

板金スタンピングの許容差に関する業界標準は、最終的なスタンピング部品の許容される寸法変動を示します。材料の厚さ、部品の複雑さ、最終用途の特定の要件がこれらの許容差に影響を与えます。以下はニューウェイが考慮すべき一般的な指針です。

ISO規格: ISO 2768は、金属切削加工を含む線形および角度寸法の一般許容差に関する広く認識された規格であり、板金スタンピングにも適用されます。部品のサイズと複雑さに基づいて許容差の指定の枠組みを提供します。

材料別規格: 特定の材料に応じて板金スタンピングの許容差を定めた規格もあります。例えば、スチールドア研究所(SDI)は鋼製ドアおよびフレームに関する規格を提供しています。

顧客仕様: 顧客はしばしばプロジェクトに特有の許容差要求を持っています。ニューウェイは顧客と協力してこれらの仕様を理解し、厳密に満たすよう努めます。

例として、ISO 2768規格は小型で単純な板金部品に対し「細かい(fine)」許容差クラスを定義し、±0.1mmの線形許容差および±1度の角度許容差を指定しています。より大きく複雑な部品には、より広い許容差を持つ「中程度(medium)」クラスが適用される場合があります。

ニューウェイはこれらの業界標準を品質保証の基準として活用し、認識された許容差に準拠することで、顧客および業界の規制当局の期待を満たし超える製品を提供し、高精度なカスタム部品の提供に対するコミットメントを強化しています。

板金の厚さに関するカスタマイズオプション

板金加工は特に厚さに関してさまざまなカスタマイズオプションを提供します。生産ニーズに応じて異なる厚さが最適なソリューションを可能にします。以下に板金の厚さに関するカスタマイズオプションの概要を示します。

標準的な厚さ範囲: 板金はしばしばゲージで測定される標準的な厚さで提供されます。一般的な厚さは30ゲージ(0.012インチまたは0.305mm)から7ゲージ(0.1793インチまたは4.55mm)までです。これらの標準オプションはさまざまな用途に対応する多用途性を提供します。

カスタム厚さ: 特定の要件に応じて厚さをカスタマイズすることは板金加工の強みの一つです。ニューウェイの専門知識により広範な範囲でカスタマイズが可能であり、部品の正確な寸法を保証します。独自のプロジェクト要件を満たすために標準範囲を超えた厚さも含まれます。

材料の考慮事項: 材料ごとに板金としての挙動は異なります。例えば、ステンレス鋼やアルミニウムはそれぞれ異なる標準的な厚さとカスタマイズ可能な範囲を持つ場合があります。ニューウェイの幅広い知識により各材料に適した厚さを確保します。

許容差と精度: 板金加工では精度が重要です。ニューウェイのプロセスはしばしば±0.005インチ(0.127mm)以下の厳しい許容差を維持し、最終製品の精度と一貫性を保証し、厳格な品質基準に準拠します。

用途別厚さの最適化: 用途の要求を理解することが重要です。ニューウェイは構造的要件、重量考慮、機能的ニーズに基づいて最適化された厚さを推奨し、最終部品が最良の性能を発揮しつつ材料使用を最小限に抑えます。

効率と生産性への影響: カスタマイズされた厚さは効率に大きな影響を与える可能性があります。薄い板は材料使用率を高め、重量を減らしますが、厚い板は追加の強度と耐久性を提供します。ニューウェイは生産工程の生産性と効率向上のためにこれらの要因を最適化しています。

コスト効率のバランス: 板金の厚さのカスタマイズは生産コストに影響を与えます。ニューウェイの専門知識により、品質を損なわずに希望の厚さを達成し、コスト最適化とのバランスをとることが可能です。

多様な厚さの選択肢を提供し、精密な製造技術を活用することで、ニューウェイはプロジェクトの多様なニーズに正確に合致するカスタマイズされた板金ソリューションを保証します。

ニューウェイの板金スタンピングを選ぶ利点

ニューウェイの板金スタンピングは、業界内で際立つ多くの利点を提供します。

製造工程の統合

ニューウェイは、レーザー切断、曲げ、スタンピングなど、板金スタンピング内のさまざまな製造方法を統合することに優れています。この統合により、生産フローがスムーズになり、エラー率が低減され、資源の利用が最適化されます。

同時に、ニューウェイはフランジングやリベッティング、リベットレス接続(BTM)、プルリベット、抵抗スポット溶接、ねじ接続などの板金接続加工も提供しています。

板金の表面処理工程には、PVD(物理蒸着法)、研磨、粉体塗装、電気泳動などがあります。

ワンストップ金属スタンピングサービス

ニューウェイは、初期設計から迅速な試作、オンデマンド生産まで、一貫した包括的なサービスを提供し、生産工程を効率化します。これによりリードタイムが短縮され、全体的な生産効率が向上します。

ニューウェイは、板金設計のCAD図面作成から試作、最終量産、品質検査および出荷まで、カスタマイズされた板金サービスのフルセットを提供しています。

多様な顧客ニーズに対応する柔軟性

ニューウェイの柔軟なアプローチは、幅広い顧客要求に対応します。この柔軟性により、複雑な設計、特定の材料の好み、異なる生産量といった顧客の独自の要求を、品質や納期を損なうことなく満たすことが可能です。

ニューウェイは、金型、ダイ工具、材料選択、厚さ選定、精度管理、オンデマンドカスタマイズなど、多様な顧客の要望に応じて板金をカスタマイズできます。

厳格な品質管理

ニューウェイは、板金スタンピングのあらゆる工程で品質を最優先に考えています。厳密な許容差管理、徹底した検査、業界標準の遵守などの厳格な品質管理措置により、顧客は製造された部品の一貫した優れた品質を信頼できます。

ニューウェイは、すべての出荷品が100%品質検査を受けていることを完全に保証します。不適合品は無条件で交換されます。

統合されたプロセス、包括的なサービス、柔軟性、品質管理への取り組みを通じて、ニューウェイは板金スタンピングにおいて信頼性が高く多用途な選択肢として、多様な顧客の期待を満たし超えています。