レーザー切断メーカー:レーザー切断部品の製造方法

レーザー切断は効率的な板金加工サービスです。これは現代の製造業に革命をもたらし、高度に複雑で精密な部品の生産を可能にしました。航空宇宙、自動車、電子機器、医療機器などの業界では、エンジニアやデザイナーが革新の限界を押し広げる中、レーザー切断部品の需要が急増しています。レーザー切断により、従来の加工や製造方法では不可能な形状や特徴を製造できます。本記事ではレーザー切断のプロセスをステップごとに解説し、切断品質に影響を与える重要な要因を検証し、高精度製造においてレーザー切断が選ばれる理由を紹介します。

レーザー切断プロセスのステップバイステップ解説

レーザー切断はどのようにして大量生産において正確かつ再現性のある部品を製造するのでしょうか?詳しく見てみましょう。

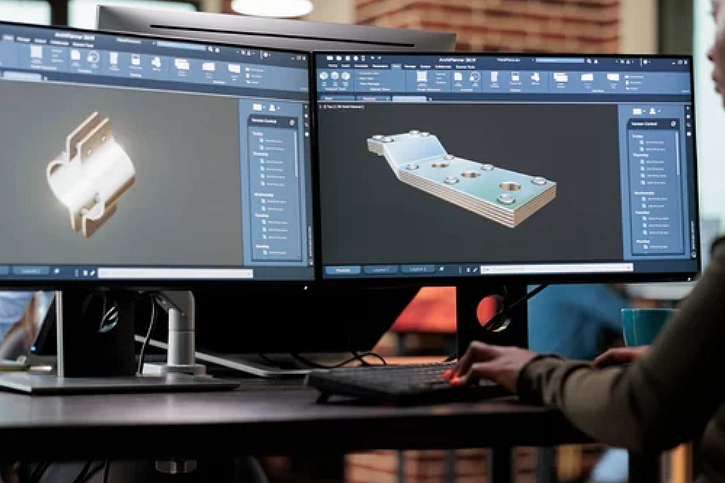

設計とプログラミング

すべては正しい設計から始まります。CADファイルがレーザー切断機にアップロードされ、切断するパターン、形状、仕様を提供します。CADファイルはレーザーが材料を切断する際の経路を指示します。プログラミングには以下が含まれます:

切断経路の定義と材料利用率を最大化するための部品のネスティング。

速度や出力などのパラメータ設定。

必要なマーキングや修正の追加。

レーザー切断機を動かすための機械コードの生成。

切断を開始する前の慎重なプログラミングは、完成したレーザー切断部品の精度、効率、品質を確保するために不可欠です。

材料の準備

材料の準備は高品質なレーザー切断部品を製造するために重要であり、適切な板材のサイズと材質の選定、十分な平坦度と表面仕上げの確保、部品の固定、識別マークの追加、切断前の材料検査などが含まれます。適切な準備(例えば、コーティングの除去、表面の平滑化、板材の平坦化)は、安定したレーザーの反射と妨げのない切断を可能にします。部品の固定、登録、追跡のステップも高品質な完成部品の生産に繋がります。全体として、原材料の最適化に費やす努力はレーザー切断プロセスの最大効率と精度を実現します。

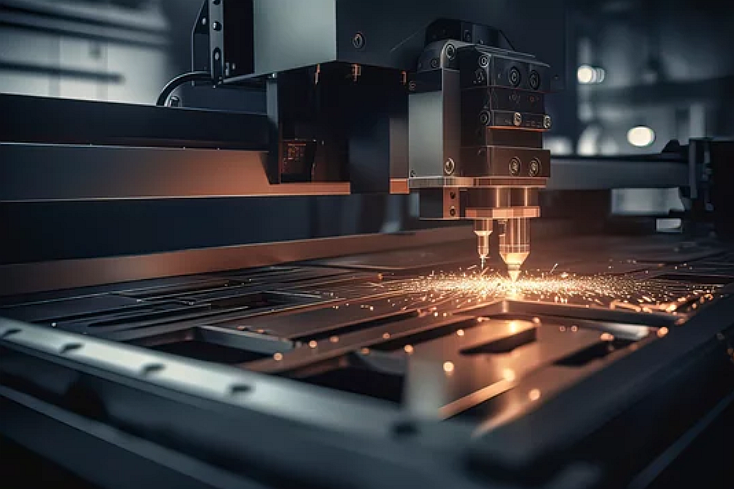

レーザー切断

レーザーによる板金の切断は、正確で高エネルギーなプロセスです。集束レーザービームの強力なエ��������������ルギーにより、プログラムされた切断パスに沿って金属が溶融、燃焼、または蒸発します。高強度のレーザービームが切断パターンをなぞると、CADモデルで定義された切り抜かれた部品に板金が分割されます。レーザーは事前に定義されたツールパスに沿って繊細に追従し、溶融金属と蒸発したガスはアシストガスのジェットによって吹き飛ばされます。切断ヘッドの制御された動きと高温レーザーエネルギーの組み合わせにより、複雑な2Dプロファイルが驚異的な速度、精度、再現性で板金に刻み込まれます。レーザーがパターンの追跡を完了すると、切断された完成部品が残り、後加工や組み立ての準備が整います。

取り出しと後加工

レーザーが切断プログラムを完了すると、完成した部品が慎重に機械から取り出され、部品を清掃し使用準備をするために後加工が行われます。これには切断エッジに沿ったスラグ、ダロス、または溶融材料を機械的にこそぎ落としたり、化学浴で除去したりする作業が含まれます。研削や研磨などの追加作業で切断エッジを滑らかに仕上げることもあります。部品のバリ取りも行われ、鋭い突起や角を除去します。さらに曲げ加工、溶接、保護コーティングの追加といった処理も可能です。適切な取り出しと後加工により、切断部品は要件を満たし、出荷や最終製品への組み込みの準備が整います。

レーザー切断の利点

Newayのカスタムレーザー切断サービスは、顧客に精密な板金切断のための効率的で高品質なソリューションを提供します。

精度 - レーザー切断は、±0.005インチという厳しい公差で高い精度と再現性を実現します。複雑な形状や細かなディテールも製作可能です。

速度 - レーザーは手動のこぎりやせん断、機械加工よりも高速で切断します。生産時間を大幅に短縮可能です。

柔軟性 - レーザーは幅広い材料、厚み、形状を最小限の工具コストで容易に切断できます。ジョブ間の切り替えも簡単です。

自動化 - レーザー切断はCNC制御で高度に自動化されており、無人で24時間365日稼働可能です。人的労力を最小限に抑えます。

クリーンな切断 - レーザーは狭く清潔な切れ目を機械的力や接触なしに作り出します。変形を防ぎ、複雑なパターンを可能にします。

廃棄物削減 - ネスティングソフトウェアが材料の利用率を最大化します。他の切断方法に比べ廃棄物が少ないです。

多用途 - レーザー切断サービスは試作、小ロット、プレ生産、大量生産に対応可能です。

コスト効率 - 高価な専用工具は不要です。手作業の製造と比べて時間と労力を節約します。

安定性 - プログラム可能なプロセスにより、高い安定性と再現性を確保し、部品の標準化を実現します。

レーザー切断の欠陥と解決策

レーザー切断は板金加工において不可欠な役割と利点がありますが、先天的な欠陥もいくつか存在します。経験とパラメータの微調整により、Newayは欠陥を最小限に抑えることができます。ただし、以下の解決策は、欠陥が発生した場合のトラブルシューティングと品質管理に役立ちます。

過剰なスラグ:切断縁に再固化した溶融材料。解決策:切断パラメータを最適化し、窒素または空気補助ガスを使用する。

焦げ:過熱による変色や焼け跡。解決策:レーザー出力を下げ、切断速度を上げる。

筋:振動やレーザー出力の不安定さによる切断面の垂直リッジ。解決策:機械的安定性を向上させ、レーザー電源を点検する。

テーパーエッジ:垂直ではなく傾斜した切断壁。解決策:ワークピースを正しい焦点距離に配置する。

エッジの丸み:鈍いエッジでシャープな輪郭がない。解決策:切断速度を落とし、レーザーを正しく再焦点合わせする。

穴の歪み:穴のサイズが小さすぎるか、円形でない。解決策:出力、速度、ガス圧のバランスをとり、円錐レンズを使用する。

バリ:荒くギザギザしたエッジで二次加工が必要。解決策:ビーム焦点を細かくし、切断速度を遅くし、ガス圧を最適化する。

反り:熱の影響で部品がねじれたり変形したりする。解決策:材料を予熱し、冷却プレートを使い、切断パスの順序を変更する。

Newayの研究開発チームの経験

レーザー切断は、多くの産業で精密部品の製造に欠かせないプロセスであることが証明されています。非常に正確なCADモデリング、CNC制御の動き、レーザービームに集中した熱源の組み合わせにより、驚くべき公差で複雑なジオメトリの製造が可能となっています。

レーザー切断の基本的な物理原理は変わりませんが、レーザー出力、ビーム品質、動きの制御、監視技術の進歩により、より野心的な応用が可能になりました。レーザー切断は、設計者がこれまで不可能だった形状、特徴、軽量化された部品を想像し製造できるようにすることでイノベーションを促進しています。

航空宇宙や医療機器から電子機器、自動車産業に至るまで、製造業者は高速プロトタイピング、低量産、高スループット製造のためにレーザー切断に依存しています。レーザー技術の進歩とともに、製造の可能性も拡大し続けます。マイクロカットやリモートレーザープロセッシングなどの新興分野は、この柔軟で自律的かつ高精度な製造プロセスの継続的な進化を示唆しています。人間の創造力とレーザーの精度を融合させることで、企業は次世代デザインのビジョンを具体的な量産可能な部品に変えることができます。

Newayのカスタムレーザー切断サービス

皆さん、Newayがカスタムレーザー切断のニーズに最適な理由をお教えします。30年以上にわたり、卓越した製造能力で精密部品を生産してきました。射出成形、ダイカスト、CNC加工など、あらゆる分野を網羅していますが、レーザー切断が得意分野です。最先端のレーザーがマイクロ単位の精度で素早く部品を切断します。新規顧客には初回注文20%割引を提供しています。素晴らしいオファーだと思います。Newayのカスタムレーザー切断をぜひお試しください。後悔はさせません。