大型自動車部品のプレス加工と深絞り成形の考慮点

自動車産業は世界の製造業を支える基幹分野であり、車両を構成する金属部品に大きく依存しています。エンジン部品から構造フレームまで、これらの部品は自動車の機能・安全性・性能に不可欠です。大型自動車部品の製造には、金属板を高精度かつ複雑な形状に成形するためのプレス加工(スタンピング)や深絞り(ディープドロー)といった専門的なプロセスが用いられます。

プレス加工 と 深絞り は、高精度で大きく耐久性の高い自動車部品を量産するうえで不可欠です。プレス加工は、金型とプレス機を用いて平板の金属を目的の形状に加圧成形する方法で、均一仕様の部品を迅速かつ効率的に大量生産するのに適しています。一方、深絞りはこの原理を発展させ、直径よりも深さが大きい部品を製造できるため、プレス加工だけでは実現しにくい中空で複雑な形状を作り出せます。どちらのプロセスも、厳しい品質基準に適合する車体、燃料タンク、エンジン部品などの堅牢なコンポーネントの製造に欠かせません。

プレス加工と深絞りプロセスの理解

プレス加工と深絞りは、自動車製造における金属成形の中核プロセスです。どちらも平板金属を三次元部品へと変換する点は共通していますが、用いる手法や目的は異なり、自動車部品製造の中で果たす役割も違います。各プロセスの特性・用途・利点を理解することは、自動車生産を支える技術的妙味を正しく捉えるうえで重要です。

定義と比較

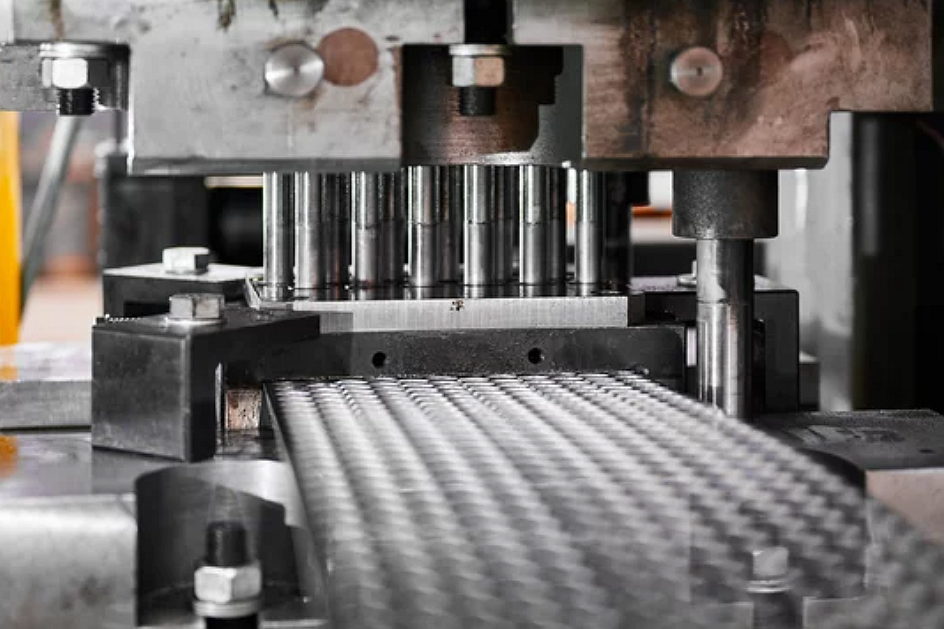

プレス加工(スタンピング) は冷間成形法の一種で、鋼やアルミニウムなどの平板をプレス機にセットし、工具と金型で所定の形状に成形します。打ち抜き、エンボス、曲げ、コイニングなど多様な個別技術を内包しており、精緻で複雑な部品の製作に高い汎用性を発揮します。とりわけ一貫性とスピードが求められる大ロット生産に適しています。

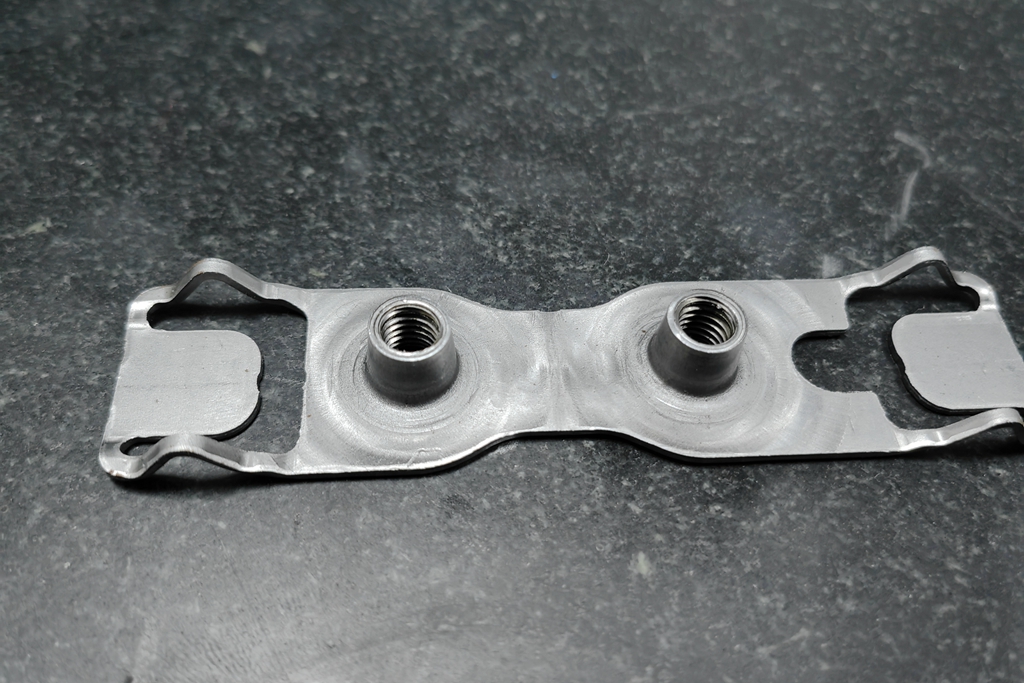

深絞り は、金属板を機械的な作用で金型内へ引き込み、直径を超える深さをもつ部品を成形する、プレス加工の特殊形態です。自動車の外板、燃料タンク、特定のエンジン部品など、深さのある中空形状の製造に最適です。しわ、割れ、耳(イヤリング)といった欠陥を避けるため、材料特性と工程パラメータを厳密に制御する必要があります。

用途面での主な違い

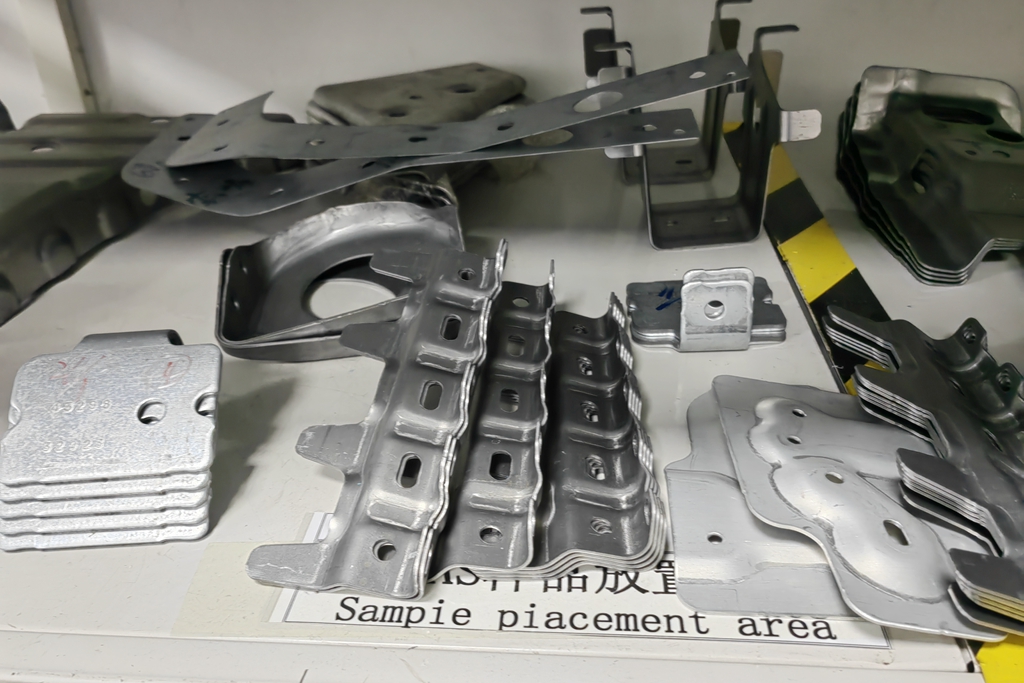

両プロセスはいずれも自動車部品を製造しますが、部品要求によって使い分けられます。プレス加工は、ブラケット、シャシー部材、補強部材など、高強度と耐久性が求められる平板〜中等度の複雑形状の部品に選択されることが多く、自動車産業の需要に応える大量生産に不可欠です。

深絞りは、高い深さ/直径比をもち、継ぎ目のない中空構造が必要な部品に適します。��������������料タンク、特定機構のハウジング、複雑外板などは、構造一体性を損なわず軽量で耐久性のある部品を作れる深絞りの利点を享受します。

各プロセスの利点

公差・精度:プレス加工も深絞りも優れた精度を提供します。プレス加工では±0.01 mmのタイトな公差が可能で、深絞りでも材質や形状の複雑さに応じてこれに近い精度を実現できます。わずかな寸法偏差が組立不良や性能低下につながる自動車製造では重要な特性です。

材料利用効率とコスト効果:両プロセスは材料利用効率に優れ、設計と工程管理により廃材を最小化できます。材料コストの低減と製造の持続可能性に寄与し、自動車産業に典型的な大ロット生産で高いコスト効率を発揮します。

汎用性と適用範囲:プレス加工と深絞りの汎用性により、単純な平板部品から複雑な三次元形状まで幅広く対応できます。これにより、自動車メーカーは車両全体の設計と機能を高めるために、さまざまな部位で最適な成形手法を選択できます。

大型自動車部品におけるプレス加工プロセス

プレス加工は大型自動車部品の量産に不可欠であり、高い生産性で信頼性のあるコンポーネントを供給します。本節では、設計検討、材料選定、金型製作、さらにプレス加工の効率と精度を示す事例について解説します。

設計と材料選定

プレス加工の第一歩は、要求仕様(強度・耐久性・性能)を満たすための綿密な設計と材料選定です。エンジニアはCADシミュレーションを活用して成形挙動を事前評価し、量産前に潜在的な問題を特定します。

材料選定は最重要事項で、引張強度、延性、耐食性などの特性に合わせて、鋼、アルミニウム、特性調整された各種合金から選びます。各材料がプレス荷重下でどのように振る舞うか、機能要求と成形性の両面から検討します。

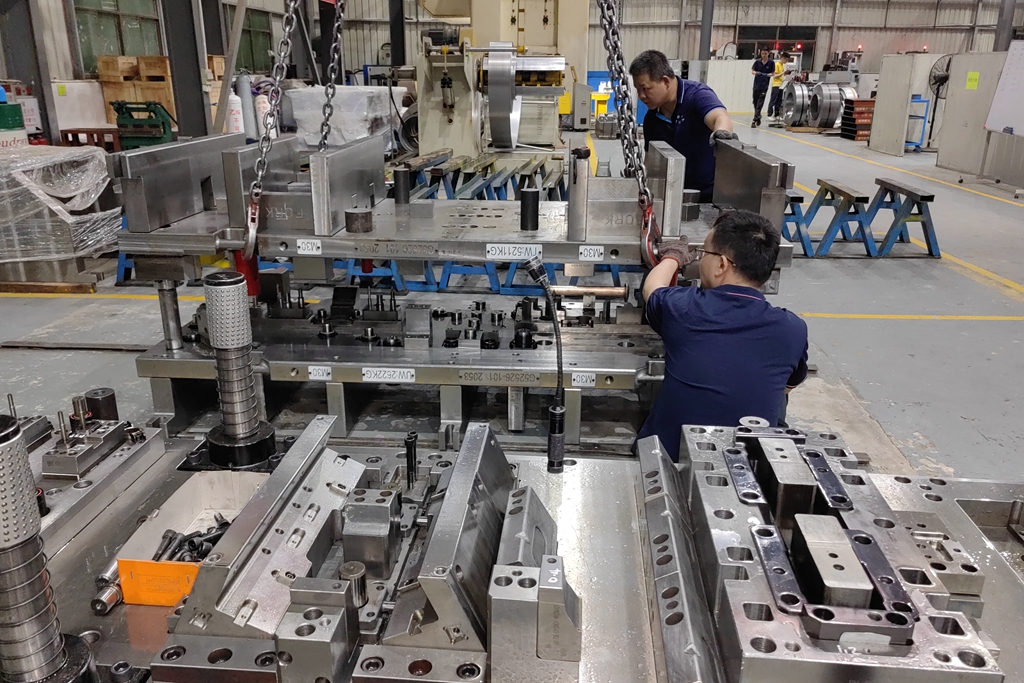

金型(ツーリング)

プレス加工の金型は、金属板をせん断・曲げ・成形して目標形状へ導くためのダイとパンチで構成されます。形状の単純なフラット品から、多工程の複雑形状まで、金型の複雑度は大きく変わります。金型設計の精度は、製品品質・生産速度・金型寿命に直結します。

金型製作は初期投資が大きいものの、量産での高い再現性と効率で十分に回収されます。数千〜数百万ショットにわたる品質維持のため、定期的な保守・調整が不可欠です。

事例:自動車シャシー部品の高効率生産

高強度かつ厳密な公差が求められる自動車シャシー部品の量産では、1時間あたり150個、各部品は±0.01 mmの公差を達成しました。

この生産性は、高度な金型設計、最適化された材料選定、プレス条件の精密制御の組み合わせにより達成されました。自己潤滑要素や衝撃吸収機構を組み込むことで摩耗を抑制し、金型寿命を延ばしつつダウンタイムを削減しています。

部品材料に�������������る優れた成形性と耐久性を備えた高強度鋼合金を採用。センサーとリアルタイム解析による工程監視で、全数が指定公差内に収まるよう管理し、廃材の少ない高効率ラインを実現しました。

複雑自動車部品における深絞りの妙

深絞りは、直径より深さが大きい中空で複雑な形状の自動車部品に適した、高度で繊細な成形プロセスです。本節では、材料の伸び性、金型設計、潤滑技術に焦点を当て、さらに生産性と品質管理を示す事例を紹介します。

材料伸び性と金型設計の要点

深絞りの成否は、破断せずに伸びる材料特性と、精密な金型設計に大きく依存します。高延性と強度‐伸びバランスの取れた材料が求められ、用途や要求特性に応じて各種鋼、アルミニウム、ステンレス鋼などを選定します。

金型設計は高度で、単に形状を与えるだけでなく、加工中の材料流動と分布を制御する機能が必要です。しわ・割れ防止のため、ドロービードやパッドを設けることが多く、パンチとダイのクリアランス、絞り速度などを精密に調整して板厚均一性と応力集中の最小化を図ります。

潤滑技術

潤滑は深絞りにおいて極めて重要で、工具と素材間の摩擦を低減し、金型摩耗や製品欠陥を抑えます。材料、形状の複雑さ、加工条件に応じて、合成系、オイル、グリースなどを使い分け、配合を最適化して成形性と製品品質を高めます。

事例:複雑な深絞り自動車部品の生産

自動車用途における代表例が燃料タンクで、深絞りにより機能的で複雑なコンポーネントを実現します。本案件では、1日100台の生産性を達成し、各製品は一貫した品質確保のため厳格な検査を実施しました。

この生産性と品質は、先進材料工学、精密な金型、最適化された工程パラメータの相乗効果によって達成されました。材料には高延性かつ比強度に優れる高品位アルミ合金を採用。複雑形状に合わせたカスタム金型に流動制御機構を組み込み、欠陥の発生を抑制しました。

品質管理では、寸法検査、板厚測定、漏れ試験を実施し、安全・性能基準を満たすことを確認。リアルタイム監視と自動検査により、異常を即時に検知・是正し、高い品質と効率を維持しています。

プレス加工・深絞りの課題と解決策

大型自動車部品のプレス加工および深絞りでは、材料特性、金型設計、工程パラメータ制御が複雑に関与します。高効率かつ高品質を実現できる一方で、固有の課題も存在します。本節では、一般的な課題と、それに対する業界の先進的な解決策を概説します。

プレス加工の課題と解決策

1. しわの発生

課題:特に大型で複雑形状の部品では、加圧の偏りによりしわが発生しやすい。

解決策:生産前シミュレーションで材料挙動を予測し、プレス条件を�������������ダーで荷重を均等化し、しわを低減します。

2. スプリングバック

課題:成形後に材料が元の形状へ戻ろうとする弾性回復で、寸法精度を損なう。

解決策:予測モデルに基づく金型補正で相殺。ヤング率の低い材料の採用や、熱処理による組織調整も有効です。

3. 金型摩耗

課題:繰返し成形により金型摩耗が進み、品質低下や保全コスト増を招く。

解決策:超硬や先進コーティングなど耐摩耗材を採用。定期点検と予防保全で摩耗部位を早期に交換します。

深絞りの課題と解決策

1. 亀裂・破断

課題:深絞り時の過大な引張応力で、底部や側壁に亀裂・破断が生じる。

解決策:ブランク寸法・形状の最適化(試作やシミュレーション)で応力集中を緩和。高延性材の採用や絞り比の調整も有効です。

2. 板厚分布の不均一

課題:特に大型・複雑形状では、板厚の均一化が難しい。

解決策:パンチ・ダイのクリアランスやブランクホルダー力を可変制御し、板厚均一性を向上。成形性に優れる合金の選定も重要です。

3. フランジ部のしわ

課題:材料流動の制御不足により、フランジ周りでしわが発生。

解決策:材料の滑りを抑えつつ流動を妨げないブランクホルダー圧に微調整。生産前の数値解析で潜在的なしわ領域を予測し、対策を講じます。

生産性と品質を高める共通戦略

プレス加工と深絞りの両方に有効な全般的アプローチとして、以下が挙げられます。

先進材料技術:成形性と強度に優れた新材料の導入により、工程固有の課題を源流で解消します。

自動化・ロボティクス:材料供給や部品搬送の自動化で、人為ミスを低減し生産スピードを向上します。

品質管理技術:リアルタイム監視、予知保全、工程最適化(インダストリー4.0)を導入し、品質の一貫性と稼働率を高めます。

これらの課題に対し革新的な解決策を講じることで、大型自動車部品の製造において高い効率と品質を維持できます。これは部品の信頼性・性能向上に寄与するだけでなく、自動車産業における製造技術の発展にもつながります。