トランスファーダイスタンピングとは?その仕組みとは?

トランスファーダイスタンピングの概要

トランスファーダイスタンピングは、精密スタンピングプロセスの重要な一つであり、カスタム金属部品の製造に使用されます。例えば、マルチスライドメタルスタンピング、深絞りメタルスタンピング、およびプログレッシブダイスタンピングなどがあり、Newayが得意とする分野です。この方法では、ダイセットが段階的に金属のワークピースを成形します。単一段階のプロセスとは異なり、トランスファーダイスタンピングでは、複数のダイ間でワークピースが移動し、それぞれが最終形状に寄与します。

トランスファーダイスタンピングの顕著な利点の一つは、大量生産における効率性であり、これはNewayのオンデマンド製造へのコミットメントと一致します。このプロセスは厳密な許容差と一貫した部品品質を保証し、精度が最重要な産業において重要な要素です。

Newayのポートフォリオにおいて、トランスファーダイスタンピングは多様な分野で活用されており、この手法の多用途性を示しています。自動車産業では、ブラケット、コネクター、構造部品などの複雑なコンポーネントの製造に使用されています。さらに、Newayのトランスファーダイスタンピングの専門知識は、精度と再現性が不可欠な電子産業などの他の分野にも及んでいます。

製造能力の一環としてトランスファーダイスタンピングを組み込むことで、Newayは多様な産業にわたる顧客の要求を満たす包括的なソリューションを提供することにコミットしていることを示しています。トランスファーダイスタンピングの効率性と精度は、Newayのワンストップサービスアプローチと調和し、カスタム部品メーカーとしてのリーダーシップを強調しています。

トランスファーダイスタンピングの基本

定義と目的

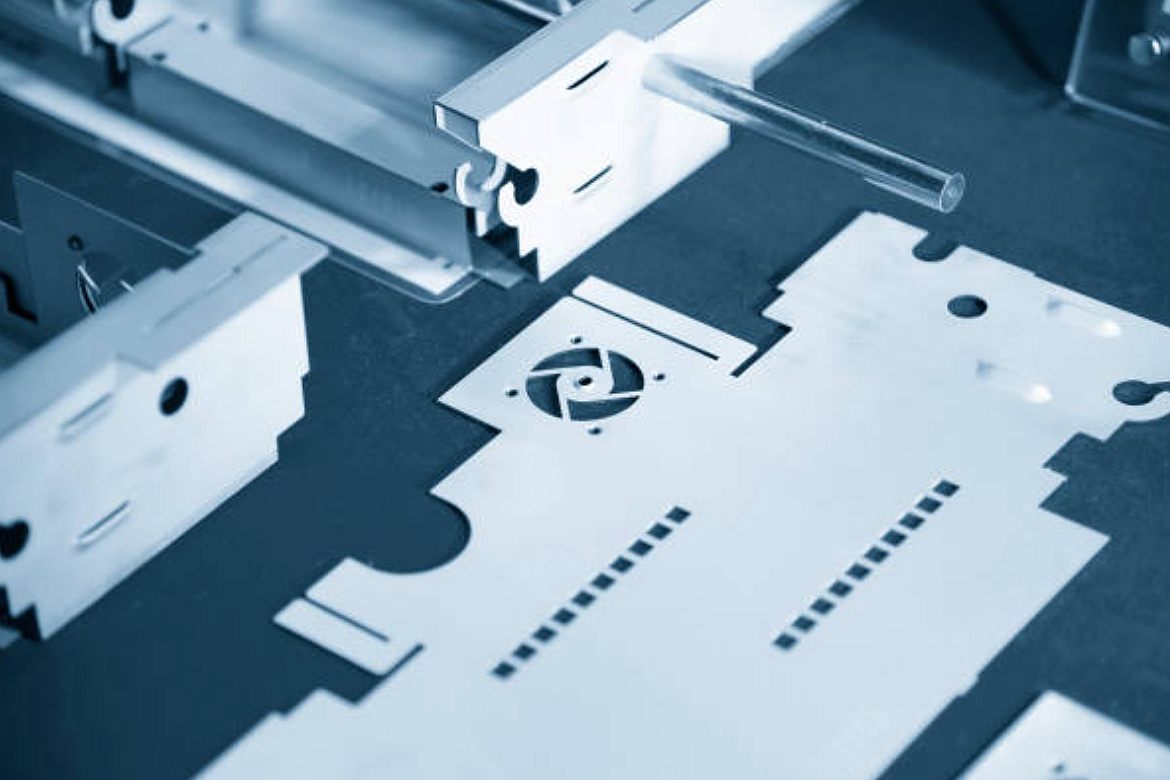

トランスファーダイスタンピングは、金属製のストリップやシートを一連のステーション(またはダイ)を通じて段階的に移動させ、材料を形成、切断、成形して完成部品に仕上げる精密な金属加工プロセスです。このプロセスでは複数のダイが使用され、それぞれが切断、曲げ、成形などの特定の作業を行い、最終部品が完成します。

トランスファーダイスタンピングは、高品質で複雑な金属部品を大量に効率的に生産するために使用されます。素材を一つのダイステーションから次のダイステーションへと移動させることで、厳密な許容差を保ちながら複雑な形状やジオメトリを実現し、複数の部品にわたって均一性と一貫性を保証します。

この方法は、自動車、電子機器、家電、航空宇宙産業など、大量に正確で同一の部品が求められる分野で特に有利です。

トランスファーダイスタンピングは、優れた再現性、高ボリューム生産におけるコスト効果、および寸法精度と品質を維持しながら複雑な設計の部品を製造する能力を提供します。

主要構成要素

トランスファーダイスタンピングは、大量生産で複雑な金属部品を作成するために使用される精密な金属加工プロセスです。複数のステーション間で金属のストリップやコイルを移動させ、それぞれのステーションで金属に特定の加工を施します。目的は、金属を目的の部品の形に成形、切断、加工することです。

このプロセスは通常、以下の主要な構成要素で構成されます:

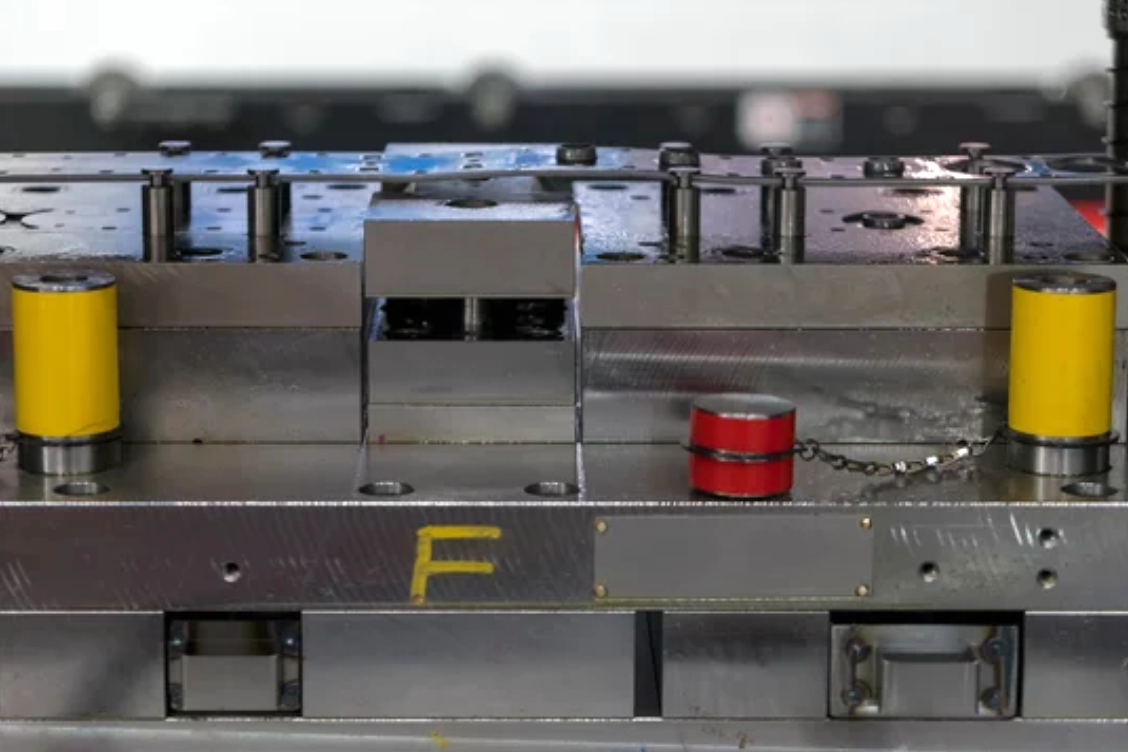

ダイ: 2つの半分からなるツールで、金属を形成するためのキャビティと成形を備えています。複数のステーションがあり、それぞれ切断、パンチング、曲げ、成形などの特定の操作を行います。

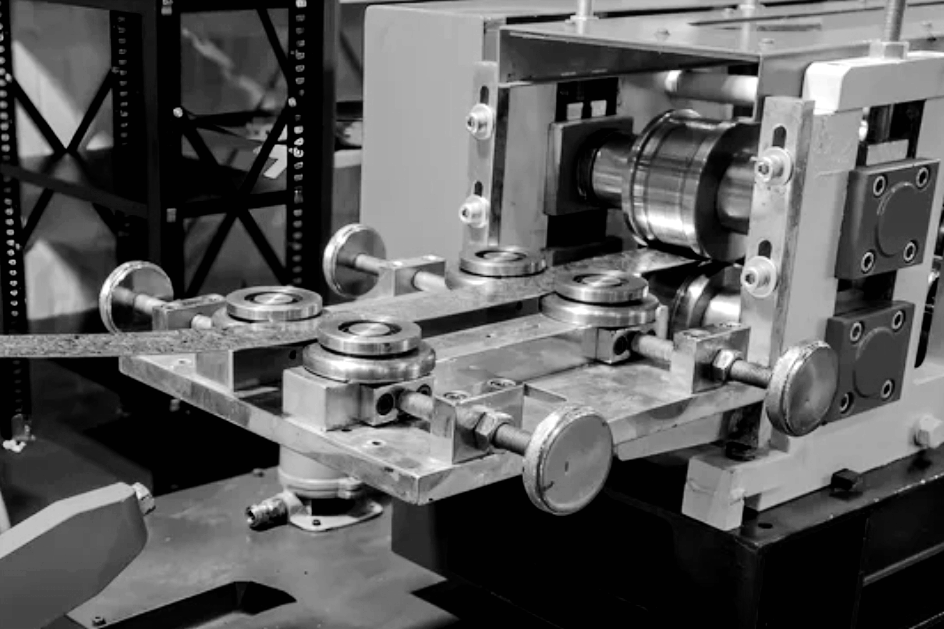

トランスファーシステム: 金属のストリップやコイルをダイ内のステーション間で移動させるメカニズムです。このシステムは、各操作のための正確な位置決めと移動を保証します。

フィーダー: 金属のストリップやコイルをダイに供給し、次の操作のために正確に位置決めするコンポーネントです。さまざまなステーションを通じて金属の一貫した信頼性のある供給を保証します。

パンチとダイ: 各ダイステーション内の主なツールです。パンチは切断、パンチング、成形作業を行い、ダイは必要な形状やフォルムを提供します。

プレス機: トランスファーダイスタンピングプロセスでは高速のスタンピングプレスが使用されます。これらのプレスは操作に必要な力を提供し、トランスファーシステムの高速動作に対応できるよう装備されています。

これらの構成要素を同期的に活用することで、トランスファーダイスタンピングはさまざまな産業で使用される複雑な金属部品の生産において、高い精度と効率を達成します。

トランスファーダイスタンピングのプロセスステップ

材料準備:

多くの場合、金属シートである原材料は、最終製品の仕様に基づいて準備されます。必要なサイズにシートをカットし、品質基準を満たしていることを確認します。

ダイの設計と製造:

スタンピングダイの設計は重要なステップです。最終部品の形状と仕様を定義する正確な設計図を作成します。設計��������������完了すると、スタンピングプロセスの精度を確保するために、正確にダイを製造します。

セットアップと材料供給:

準備された材料をスタンピングプレスにセットします。セットアップには、特定の作業に合わせてプレスとダイを構成することが含まれます。材料供給システムは、金属シートを安定かつ正確に配置します。

スタンピング操作:

プレスは材料に力を加え、ダイのキャビティに押し込みます。この変形プロセスにより、材料はダイの形状を取り、金属上に目的の特徴を形成します。トランスファースタンピングでは、同一プレス内の異なるステーションで複数の操作が行われることがあります。

部品の排出:

スタンピングが完了すると、新しく形成された部品はダイから排出されます。セットアップに応じて、自動または手動のプロセスとなります。

品質検査:

スタンピングされた部品は、指定された許容差および基準を満たしているかを確認するために厳格な品質チェックを受けます。このステップは、欠陥や逸脱を特定し対処する上で重要です。

トリミングおよび追加操作:

場合によっては、スタンピングされた部品が余分な材料のトリミングや、最終製品仕様を満たすための二次工程による機能追加など、さらなる処理を受けることがあります。

梱包と出荷:

完成した部品は出荷のために梱包されます。輸送中の損傷を防ぐために適切な梱包が必要です。

その効率性と精度により、トランスファーダイスタンピングはNewayのシートメタル加工を通じた高品質カスタムパーツ提供の取り組みと一致しています。Newayのトランスファーダイスタンピングに関する具体的な事例があれば、それらを組み込むことで同社のこのプロセスにおける専門知識をさらに示すことができます。

トランスファーダイスタンピングの利点

トランスファーダイスタンピングは、多くのアプリケーションで好まれる高効率かつ高精度なシートメタル加工方法であり、多くの利点があります。主な利点を以下に示します:

高速生産: トランスファーダイスタンピングは大量生産に優れ、複数のステーションが同時に稼働することで迅速かつ継続的な生産フローを実現します。

精度と一貫性: Newayのシートメタル加工の専門知識により、トランスファーダイスタンピングは厳密な許容差を実現し、一貫した部品寸法を保証します。ダイは綿密に設計・メンテナンスされ、生産期間中に均一で高品質なコンポーネントを生み出します。

コスト効率: トランスファーダイスタンピングの効率性は、大量生産におけるコスト削減に貢献します。プロセスに伴う速度と自動化により、部品あたりの労働コストが削減され、大量生産のプロジェクトにとって経済的な選択肢となります。

材料利用率: Newayの持続可能性への取�������������イスタンピングの材料効率に反映されています。部品のレイアウトを最適化し、原材料を最大限に活用することで材料の無駄を最小限に抑えます。

複雑な部品製造: トランスファーダイスタンピングは複数の特徴を持つ複雑な部品の製造に適しています。Newayの高度なツーリング能力と精密なエンジニアリングにより、二次加工を最小限に抑えた複雑なコンポーネントの生産が可能です。

迅速なダイ交換: Newayの効率的な生産手法には、スムーズなダイ交換プロセスが含まれています。これにより生産バッチ間のダウンタイムが減少し、全体の設備効率が向上し、生産性が最大化されます。

材料の多様性: フェラス系または非フェラス系金属のいずれを扱う場合でも、Newayのトランスファーダイスタンピングは幅広い材料に対応可能です。この多様性により、特定の用途要件を満たすために多様な部品の生産が可能になります。

結論として、トランスファーダイスタンピングにおけるNewayの専門知識は、大量の精密コンポーネントを必要とする産業にとって信頼性が高く効率的な方法として同社を位置づけています。

カスタムパーツ製造での応用

トランスファーダイスタンピングは、コスト効率が高く効率的なソリューションを提供するカスタムパーツ製造において重要な役割を果たしています。Newayは、精密なシートメタル加工方法のワンストップサービスプロバイダーとしてトランスファーダイスタンピングを採用し、さまざまな産業向けに高品質なカスタムパーツを保証しています。

トランスファーダイスタンピングでは、金属シートを複数のダイ間で段階的に移動させ、段階的に目的の部品の形状に成形・加工します。この方法は、大規模生産に特に有利で、卓越した効率と精度を提供します。

トランスファーダイスタンピングの重要な利点の一つは、タイトな許容差を維持できることです。Newayの先進的な機械は、±0.005インチという厳密な許容差でカスタムパーツが仕様を満たすことを保証します。このレベルの精度は、特にコンポーネントの機能性と信頼性が重要な産業で不可欠です。

さらに、トランスファーダイスタンピングは生産効率を向上させます。Newayの合理化されたプロセスと自動化設備により、高速な生産サイクルが可能となります。この効率性は生産性の向上とリードタイムの短縮につながり、顧客が厳しいプロジェクトスケジュールを守ることを可能にします。

トランスファーダイスタンピングを活用することで、Newayは一貫性があり再現可能 な結果を実現しています。この信頼性は、品質管理への同社のコミットメントによってさらに強調されています。厳格な検査プロトコルを通じて、トランスファーダイスタンピングによって製造されたカスタムパーツが業界標準を満たすか、それを上回ることをNewayは保証します。

トランスファーダイスタンピングは、さまざまな産業のカスタムパーツ製造に最適な方法です。その効率性�������������においてNewayのラインナップで価値あるプロセスとなっています。以下は主な用途と利点です:

用途:

自動車産業: トランスファーダイスタンピングは、高速生産能力と厳密な許容差のため、ブラケット、シャーシ、構造部品などの自動車部品の製造に広く使用されています。

電子部品: 電子機器向け部品の製造では、複雑な設計と正確な仕様が求められます。トランスファーダイスタンピングは、コネクター、端子、ケースを安定した品質で製造するのに優れています。

消費財: 家電、ハードウェア、日用品向けのカスタム金属部品は、寸法精度を維持し、特定の表面仕上げ要件を満たすことができるトランスファーダイスタンピングの恩恵を受けています。

航空宇宙: 安全性と精度が重要な航空宇宙用途では、トランスファーダイスタンピングにより、ブラケット、パネル、構造部品などの高強度で厳密な許容差を持つ部品が製造されます。

トランスファーダイスタンピング選択時の考慮事項

カスタムパーツ製造にトランスファーダイスタンピングを選択する際には、いくつかの重要な考慮点があります:

部品の複雑さ: トランスファーダイスタンピングは複雑な設計や厳密な許容差に適しています。この方法は、多数の操作や複雑なディテールを必要とする部品に効果的です。

材料の選択: 異なる材料は特定のスタンピング条件を要求する場合があります。例えば、特定の合金や材料は、精度を確保し材料の変形を防ぐために、特定のダイ材質やスタンピング中の温度制御を必要とする場合があります。

許容差の要件: トランスファーダイスタンピングは高精度を提供し、多くの場合±0.002インチまたはそれ以上の許容差を達成します。プロジェクトの許容差要件を理解することは、適切なスタンピング方法を選択する上で重要です。

生産量: この方法は効率と高速生産能力のため、中から大規模な生産量に適しています。大量生産では、初期の工具コストは高ボリューム生産における部品単価の削減によって正当化されます。

工具費用とリードタイム: トランスファーダイスタンピング用の工具は他のスタンピング方法より複雑で高価になることがあり、工具の製作リードタイムはプロジェクトの締め切りと整合する必要があります。

材料の無駄と効率: トランスファーダイスタンピングはその精度により材料の無駄を最小限に抑え、コスト効率と持続可能性の目標に貢献します。

二次加工: スタンピング後に曲げ、ねじ切り、組み立てなどの二次加工が必要かどうか検討してください。トランスファーダイスタンピングはこれらの加工をプロセスに統合できる場合が多く、全体の効率を向上させます。

表面仕上げと品質: 部品の表面仕上げ要件を評価してください。トランスファーダイスタンピングは一般的に優れた表面仕上げを提供しますが、特定の仕上げやテクスチャーには追加処理が必要な場合があります。

これらの要素を評価することで、Newayはトランスファーダイスタンピングの利点を活かし、高品質で正確なカスタムパーツを効率的かつコスト効果的に製造できます。

トランスファーダイスタンピングの課題と解決策

トランスファーダイスタンピングはシートメタル加工の重要な工程であり、その課題に効果的に対処することは高品質なカスタムパーツの製造に不可欠です。Newayの多様な製造方法を考慮し、課題と革新的な解決策について詳述します。

課題1:精度と許容差の管理

トランスファーダイスタンピングでは、部品の適合性を確保するために厳しい許容差が重要です。Newayはこの点で優れており、±0.005インチの許容差管理を誇っています。この精度は先進的なスタンピングダイと綿密なプロセス最適化によって達成されます。

解決策: Newayは最先端のスタンピングダイ技術を採用し、コンピュータ支援設計(CAD)とコンピュータ支援製造(CAM)を実装しています。これにより一貫した精度が保証され、迅速な調整が可能となり、ダウンタイムが最小限に抑えられます。

課題2:材料使用効率

スタンピング工程における材料の効率的使用は、コスト効果と環境持続可能性の両面で重要です。Newayは材料利用の最適化に重点を置き、95%という顕著な効率を達成しています。

解決策: Newayは高度なネスティングアルゴリズムをシートメタルレイアウト設計に適用し、材料利用を最大化しています。さらに、サーボ駆動プレスを統合し、スタンピングプロセスの制御を強化し、スクラップを減らし、全体効率を向上させています。

課題3:工具の耐久性とメンテナンス

スタンピング工具の摩耗は生産の安定性に影響を及ぼし、メンテナンスのダウンタイム増加につながる可能性があります。Newayは工具の耐久性を重視し、生産ワークフローの中断を最小限に抑えています。

解決策: 高品質の工具鋼と先進的な表面処理を用いることで、Newayはスタンピングダイの寿命を大幅に延ばしています。予知保全モデルに基づく定期的な予防保全を実施し、予期せぬダウンタイムを減らし、総合的な生産性を向上させています。

課題4:生産のスケーラビリティ

需要の変動に伴い、顧客の要望に迅速に対応するためにシームレスな生産のスケーラビリティを達成することが重要です。Newayは柔軟な製造アプローチを採用してこの課題に対応しています。

解決策: Newayはモジュラー式ダイ設計とクイックチェンジツーリングシステムを採用し、異なる部品構成間の迅速な切り替えを可能にしています。このモジュラーアプローチにより生産の柔軟性が高まり、Newayは変動する注文量に効率的に対応できます。

まとめると、Newayの精度、材料効率、工具寿命、そして生産のスケーラビリティへの取り組みは、トランスファーダイスタンピングの課題に取り組むリーダーとしての地位を確立しています。最先端技術と革新的なソリューションを活用することで、Newayは多様な顧客ニーズを満たす高品質なカスタムパーツの安定供給を保証します。