順送プレス加工とは?その仕組みとは?

プログレッシブダイスタンピングの概要

プログレッシブダイスタンピングは、高速・高容量の シートメタルスタンピングプロセス で、複雑な金属部品を生産します。このプロセスでは、一連の金型(またはツール)が1つの材料の帯に沿って順番に配置されます。帯が金型を通過する際に、切断、曲げ、パンチング、成形など、異なる操作が各ステーションで行われます。この方法では、複数の機能を1回の通過で同時に作成することができ、効率と精度が向上します。

このプロセスは、コイルまたは金属の帯がプログレッシブダイに供給されることで開始されます。各ステーションは、帯が金型を通過する際に特定の操作を行います。例えば、あるステーションでは材料を特定の形状に切り取ることができますが、次のステーションではそれを曲げたり穴を開けたりします。この作業は、最終製品が完全に形成されるまで続きます。

プログレッシブダイスタンピングは、以下のようなメリットがあります:高速生産、一貫した部品品質、大量生産時のコスト効果。さらに、このプロセスでは、複雑な部品を厳密な公差で最小限の廃棄物で製造できます。

Newayは、シートメタル加工の専門知識を活用し、カスタムメタル部品を作成するためにプログレッシブダイスタンピングをワンストップサービスの一部として採用しています。この方法は、効率的で正確に精密エンジニアリングコンポーネントを提供し、さまざまな顧客のニーズに応えるという同社のコミットメントと一致しています。

製造におけるプログレッシブダイスタンピングの重要性

プログレッシブダイスタンピングは、現代の製造において重要な役割を果たしており、さまざまな業界での広範な採用を促進する多くのメリットを提供します。プログレッシブダイスタンピングの重要性を理解することは、効率的でコスト効果の高いソリューションを求めている製造業者やクライアントにとって重要です。

高効率と速度:

プログレッシブダイスタンピングは、その高速生産能力で知られています。プロセスの順番に沿った性質により、複数の操作が同時に行われるため、サイクル時間が大幅に短縮されます。この効率性は、タイトなスケジュールで大量生産を達成するために不可欠です。

精度と一貫性:

プログレッシブダイセットアップは、各操作を正確に制御することを保証し、部品の品質が一貫して保たれます。1回の通過で複数の作業を行うことができるため、ばらつきが最小限に抑えられ、正確で均一なコンポーネントの生産が可能になります。

大量生産におけるコスト効果:

特に大量生産に有利なプログレッシブダイスタンピングは、単位当たりのコストを削減します。プロセスの効率性と材料廃棄物の最小化により、コスト効果が高まり、大量生産において経済的に実行可能なオプションとなります。

複雑な部品の生産:

プログレッシブダイスタンピングは、複数の機能を持つ複雑な部品の作成に最適です。さまざまな操作をシームレスに統合する能力により、他の方法では時間がかかるか、難しい部品を製造することが可能です。

材料廃棄物の最小化:

このプロセスは、帯が各ステーションを通過する際に廃棄物を最小限に抑えるため、材料の使用を最適化します。これにより、持続可能な製造方法と一致し、廃棄物を減らし、環境に優しい製造プロセスに貢献します。

材料選択の多様性:

プログレッシブダイスタンピングは、鋼、アルミニウム、銅などの金属をはじめ、さまざまな材料に適応できます。この多様性により、製造業者は特定の用途に基づいて材料を選択でき、スタンピングプロセスの効率を損なうことなく使用できます。

自動化と安定した出力:

プログレッシブダイスタンピングプロセスは、自動化に適しており、効率的で再現性のある製造ワークフローを保証します。自動化により、生産速度が向上し、エラーの可能性が減少し、安定した高品質の出力が得られます。

Newayは、プログレッシブダイスタンピングの重要性をカスタムメタル部品製造に活かし、包括的なサービスの一環として提供しています。会社の効率、精度、コスト効果に対するコミットメントは、プログレッシブダイスタンピングの利点と一致しています。これは、スケールでの高品質なカスタム部品を求めるクライアントへのNewayのワンストップソリューションの重要な要素です。

プログレッシブダイスタンピングの基本

プログレッシブダイスタンピングは、製造において非常に効率的な金属成形プロセスであり、カスタムメタル部品の製造において重要な役割を果たし、Newayの専門知識と一致しています。この方法は、Newayの能力の多様性を示すシートメタルファブリケーションの一部です。

定義と主な特徴

プログレッシブダイスタンピングは、高精度の金属加工技術で、連続した材料の帯が金型内の複数のステーションを通過します。各ステーションでは、切断、曲げ、成形などの特定の操作が行われ、最終的な部品が徐々に形成されます。帯は金型内を段階的に進み、所定の部品が完全に形成されるまで一連の操作を受けます。

プログレッシブダイスタンピングのワークフロー

プロセスのステップバイステップの説明

設計とエンジニアリング:

プロセスは、慎重な設計とエンジニアリングから始まります。Newayのエンジニアは、最先端のCADソフトウェアを使用して、プログレッシブダイの詳細な設計図を作成します。この重要なステップにより、最終製品の精度と正確性が確保されます。

材料選択:

次のステップは、特定の部品に適した材料を選択することです。Newayは、さまざまな金属、セラミック、プラスチックでの作業に専門知識を持ち、さまざまな要件に対応する選択肢を提供します。

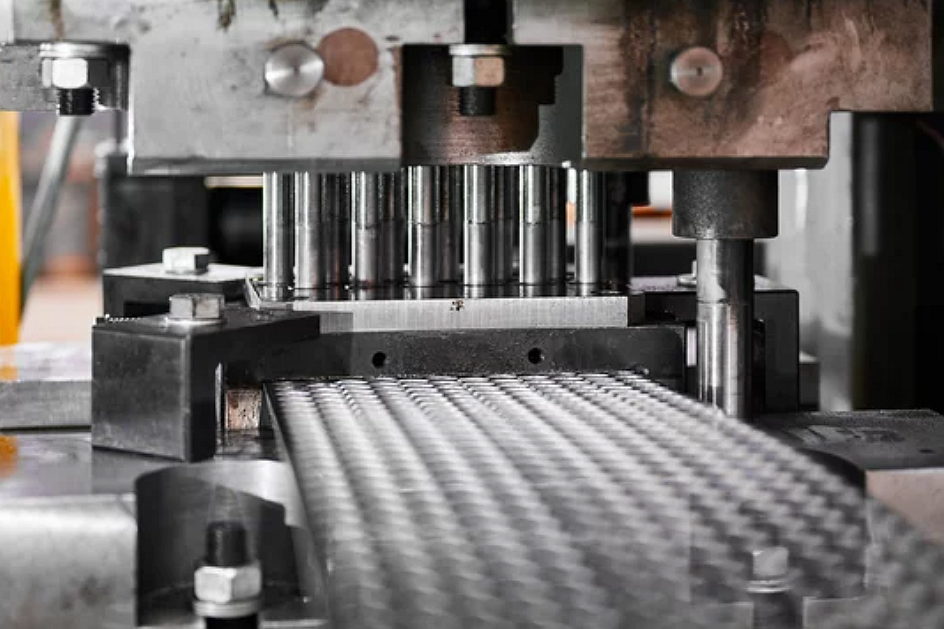

ツールと金型の作成:

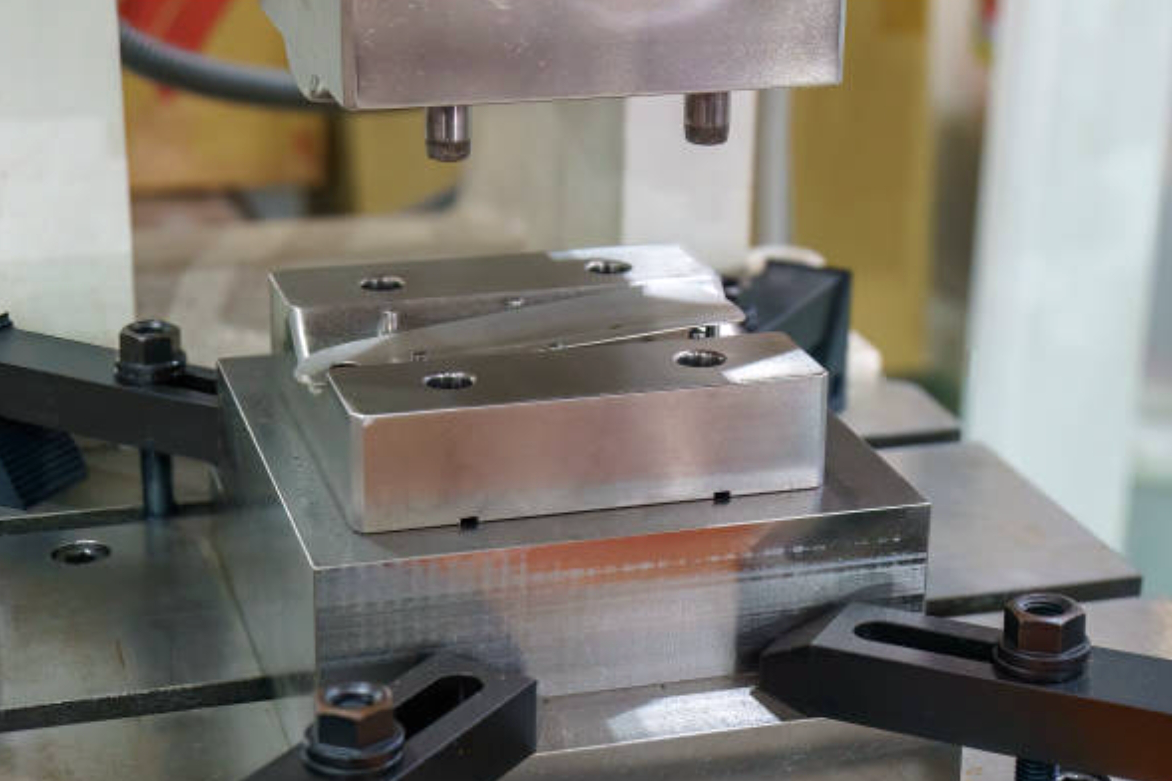

設計が完了し、材料が選択された後、ツールと金型が作成されます。このプログレッシブダイツールは、複数のステーションを備えた専門の金属ブロックです。各ステーションでは、切断、曲げ、成形などの特定の作業が行われます。

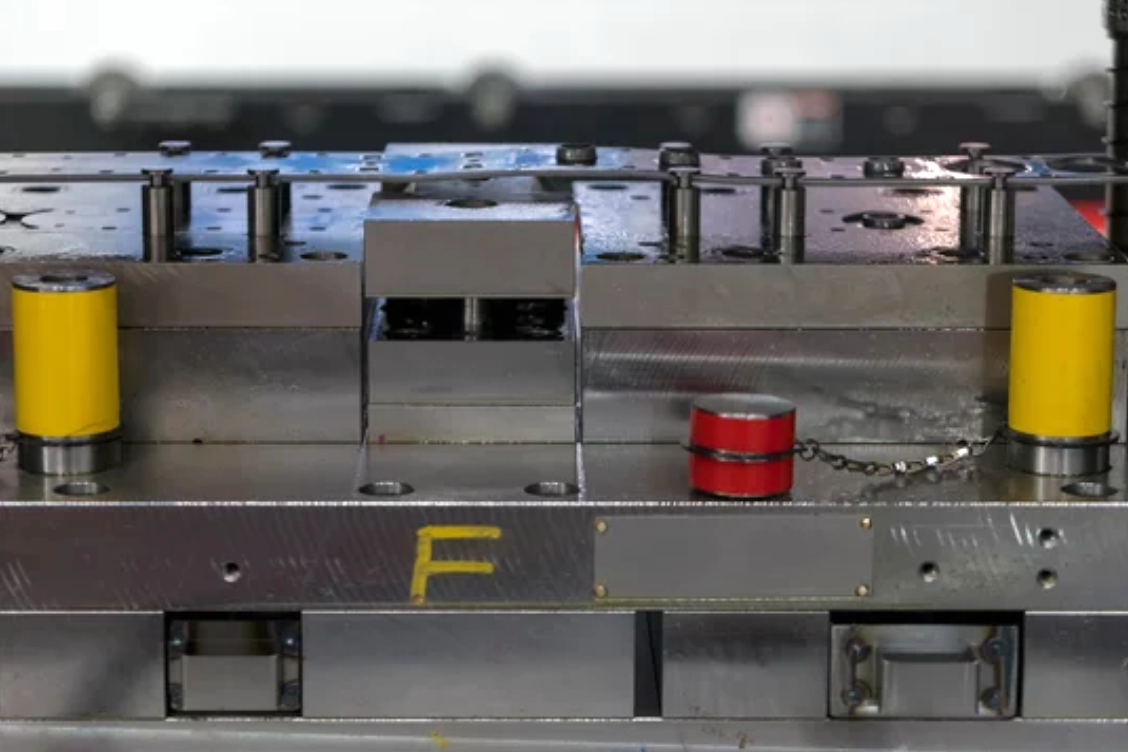

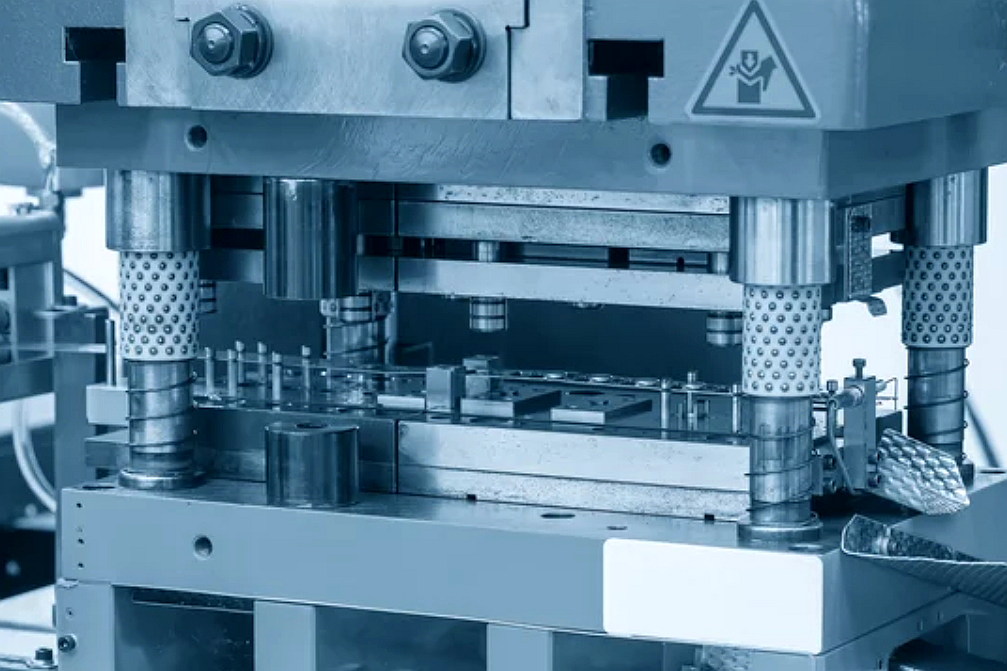

プレス機のセットアップ:

プログレッシブダイはプレス機に取り付けられます。Newayの最先端施設には、高速で精密なスタンピングが可能な高度な機械があります。セットアップは、プログレッシブダイスタンピングプロセスをスムーズに実行するために重要です。

材料のダイへの供給:

通常、コイルまたはシートの形で原材料がプレスに供給されます。プログレッシブダイは段階的に機能し、各ステーションで特定の操作を行いながら、材料は金型を通過します。

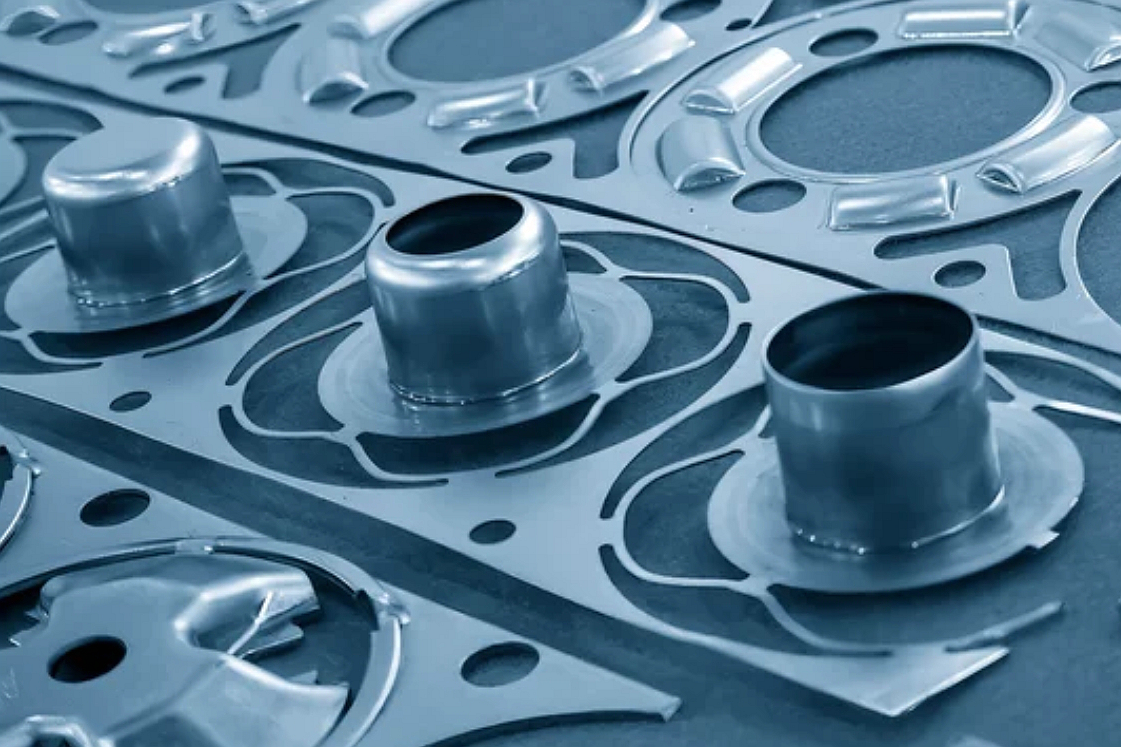

プログレッシブスタンピング操作:

材料が金型のステーションを進むにつれて、切断、曲げ、成形など、さまざまな操作が行われます。この進行的なアプローチにより、複雑で精緻な部品を1回の通過で作成することができます。

品質管理:

Newayはすべての段階で品質を最優先にします。プログレッシブダイスタンピングプロセス全体を通じて、各部品が指定された標準と公差を満たすことを保証するために厳格な品質管理が実施されます。

最終検査と仕上げ:

スタンピングプロセスが完了した後、部品は最終検査を受けます。Newayの卓越性へのコミットメントにより、完成した製品は欠陥がなく、必要な仕様を満たしていることが保証されます。必要に応じて、コーティングやバリ取りなどの仕上げ処理が施されます。

パッケージングと配送:

最終段階では、スタンピングされた部品が安全に輸送できるように慎重に梱包されます。Newayの効率的な物流により、顧客にタイムリーに配送され、プログレッシブダイスタンピングの作業フローが完了します。

4種類のスタンピングプロセスの比較

ディープドローンメタルスタンピング

プログレッシブダイスタンピングと ディープドローンメタルスタンピング は、金属部品製造の2つの異なるが効果的な方法です。各プロセスにはユニークな特徴、用途、利点があり、Newayのワンストップサービスの多様性に貢献しています。

プログレッシブダイスタンピングは、異なる操作を実行する一連のステーションを含む精密な金属スタンピング方法です。金属の帯はこれらのステーションを通過し、各ステップで所定の形に変形します。このプロセスは、大量生産に最適で、速度とコスト効率を提供します。Newayのプログレッシブダイスタンピングにおける専門知識は、正確で一貫した結果を保証し、多くの業界で好まれる選択肢となっています。

一方、ディープドローンメタルスタンピングは、直径よりも深さが大きい円筒形や箱形の部品を作成するための専門的な技術です。この方法は、シームレスで均一な仕上がりが必要な部品に特に適しています。Newayのディープドローンメタルスタンピングの熟練度により、複雑で詳細な部品が高精度で製造されます。

両者を比較すると、プログレッシブダイスタンピングは、大量生産の場面で非常に優れています。その効率性と速度のおかげで、複雑な特徴や厳密な公差を持つ部品を作成するのに最適です。対照的に、ディープドローンメタルスタンピングは、深く均一な形状が必要なアプリケーションに最適で、エンクロージャやコンテナ、自動車部品に欠かせない方法です。

Newayの両方のプロセスに対する品質へのコミットメントは、さまざまな製造ニーズに信頼できるパートナーとしての地位を築いています。精度、効率、柔軟性に焦点を当てることで、Newayは顧客の特定の要求に最適なソリューションを提供します。

カスタムパーツ製造の競争の激しい環境の中で、Newayはプログレッシブダイスタンピングとディープドローンメタルスタンピングをシームレスに統合し、ワンストップサービスを提供することで際立っています。この包括的なアプローチは、生産効率を向上させるだけでなく、Newayが顧客の多様なニーズを満たすために尽力していることを強調しています。

トランスファーダイスタンピング

プログレッシブダイスタンピングと トランスファーダイスタンピング は、金属スタンピングプロセスで使用される方法で、それぞれ異なる特徴と利点があります。

プログレッシブダイスタンピング:

プロセス:この方法では、材料の帯を1つの金型内で複数のステーションに通し、切断、パンチング、曲げ、コイニングなど、さまざまな操作を順番に行います。

効率:複数の操作を1回のストロークで行うため、高速な大量生産に非常に効率的です。

複雑さ:金型内の各ステーションが特定の操作を行うため、複雑な特徴を持つ部品に適しています。

セットアップ:金型と工具の複雑さから、初期のセットアップコストは高くなる可能性があります。

精度:部品の生産において高精度と安定性を提供します。

材料の使用:廃棄物を最小限に抑えるため、��������������料を効率的に使用します。

トランスファーダイスタンピング:

プロセス:部品を1つのステーションから別のステーションに移動させるために機械的な搬送システムを使用します。各ステーションでは特定の操作が行われ、その後部品が次のステーションに移動します。

柔軟性:複数の操作を必要とする部品に適していますが、プログレッシブスタンピングのような連続的な処理には適していない場合があります。

速度:プロセスが間欠的であるため、プログレッシブダイスタンピングに比べて遅くなります。

工具:プログレッシブダイに比べて、複雑な工具が必要ないため、セットアップコストが低く抑えられます。

材料取り扱い:大きくて複雑な部品や、連続した帯状の材料で取り扱うのが難しい材料に有利です。

どちらの方法も、製造する部品の種類、必要な量、複雑さ、材料に応じて強みがあります。

マルチスライドメタルスタンピング

プログレッシブダイスタンピングと マルチスライドメタルスタンピング は、異なるシートメタルファブリケーションプロセスで、それぞれ特有の利点と用途があります。以下に簡単な比較を行い、違いを明らかにします。

1. 精度と複雑さ:

プログレッシブダイスタンピング: 高精度であり、厳しい公差を持つ複雑な部品の製造が可能です。複数の操作を必要とする部品に最適です。

マルチスライドメタルスタンピング: 高精度を提供しますが、より少ない操作でよりシンプルな部品を製造するのに優れています。複雑な詳細を必要としない部品に最適です。

2. 工具とセットアップ:

プログレッシブダイスタンピング: 各プロセスステージに対して複雑で包括的な金型セットが必要です。工具の複雑さから、初期セットアップコストが高くなる場合があります。

マルチスライドメタルスタンピング: 水平に移動する単一の金型セットを使用するため、複雑な工具の必要性が少なくなります。セットアップコストは、プログレッシブダイスタンピングに比べて低いことが多いです。

3. 生産速度:

プログレッシブダイスタンピング: 1回のストロークで複数の操作を実行するため、高速な大量生産に適しています。

マルチスライドメタルスタンピング: 高速生産にも適していますが、プログレッシブダイスタンピングよりもわずかに生産速度が遅い場合があります。

4. 材料使用と廃棄物:

プログレッシブダイスタンピング: 材料の使用を効率的に行い、廃棄物を最小限に抑えます。廃棄物は一般的に減少し、大量生産においてコスト効果があります。

マルチスライドメタルスタンピング: 材料使用にも効率的ですが、一部の部品の複雑さにより、プログレッシブダイスタンピングに比べて廃棄物が若干多くなる場合があります。

5. 柔軟性:

プログレッシブダイスタンピング: 特定の部品の一貫した繰り返し生産に適しています。デザインや仕様の変更には、金型セット全体を変更する必要があり、柔軟性が制限されることがあります。

マルチスライドメタルスタンピング: 小規模な生産やデザイン変更が頻繁な部品に対して、より柔軟性を提供します。調整が比較的簡単で、さまざまな製造ニーズに対応するのに適しています。

結論として、プログレッシブダイスタンピングとマルチスライドメタルスタンピングは、それぞれの強みがあり、選択はプロジェクトの特定の要件に依存します。Newayはシートメタルファブリケーションの専門知識を持ち、どちらの方法にも適応でき、クライアントに最適な結果を保証します。

プログレッシブダイスタンピングプロセスでNewayができること

Newayは、カスタム部品の主要な製造業者として、プログレッシブダイスタンピングにおける精度と効率を提供します。このプロセスは、当社のシートメタルファブリケーションの能力の基盤です。以下は、Newayがプログレッシブダイスタンピングで達成できることの簡単な概要です:

材料の専門知識:

Newayは、スチール、アルミニウム、銅などの金属を含むさまざまな材料をプログレッシブダイスタンピングで使用しています。この多様性により、さまざまな顧客のニーズに対応することができます。

カスタマイズと複雑さ:

私たちの専門知識は、複雑で高度にカスタマイズされたコンポーネントの製造にあります。プログレッシブダイスタンピングは、厳密な公差を持つ複雑な部品の製造を可能にし、精密製造への当社のコミットメントを示しています。

高速生産:

Newayの最先端の設備とプログレッシブダイスタンピングの最適化されたプロセスにより、高速で生産し、品質を損なうことなく効率的で経済的な製造が実現します。

ツールとダイの設計:

私たちは、プログレッシブスタンピングプロセスを最適化するために最先端のツールとダイ設計に投資しています。このアプローチにより、ツールの寿命が延び、ダウンタイムが削減され、製造オペレーション全体の生産性が向上します。

品質保証:

Newayでは品質は譲れません。プログレッシブダイスタンピングプロセスには、各スタンピング部品が業界標準を満たしていることを確認するための厳格な品質管理が伴います。

スケーラビリティ:

プロトタイピングから大規模生産まで、Newayのプログレッシブダイスタンピング能力は、さまざまなプロジェクトの要求に応じてスケール可能です。この柔軟性は、カスタム部品製造のためのワンストップソリューションを提供するという当社のコミットメントを示しています。

コスト効果の高いソリューション:

プログレッシブダイスタンピングの利点を活用することで、私たちは顧客にコスト効果の高いソリューションを提供しています。プロセスの効率性と複雑な部品を1回の操作で製造できる能力により、コストの節約に貢献しています。

要約すると、Newayのプログレッシブダイスタンピングの強みは、材料の専門知識、カスタマイズ能力、高速生産、最先端のツールおよびダイ設計、厳格な品質保証、スケーラビリティ、およびコスト効果の高いソリューションにあります。これらの側面は、Newayを信頼できるパートナーとして位置付け、プログレッシブダイスタンピングを使用して高品質なカスタム部品を製造する企業としての信頼を築いています。