アルミダイカスト設計の専門アドバイス | より良い成形品を作るコツ

アルミダイカストにおける設計の重要性

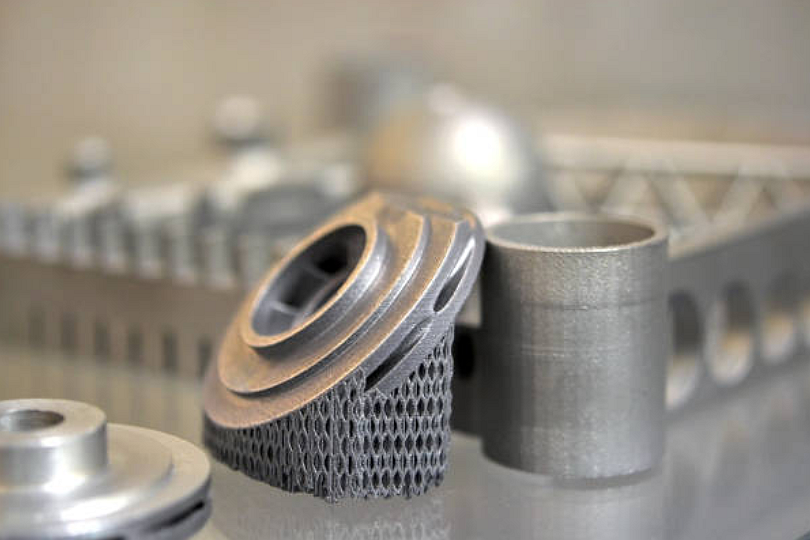

製造分野において、アルミダイカストは、高品質部品を効率よく多品種にわたり生産できる極めて有効かつ汎用性の高いプロセスです。溶融アルミニウムを高圧で鋼製金型(ダイ)に射出することで、複雑形状を高い寸法精度と再現性で成形します。軽量・高強度・耐食性といったアルミニウム固有の特性により、自動車部品からコンシューマーエレクトロニクスまで、幅広い用途に最適です。

もっとも、ダイカストの成否は部品設計に大きく左右されます。練り上げられた設計は最終製品の完全性と機能性を担保するだけでなく、製造課題の最小化、コスト低減、生産の合理化にも直結します。本ガイドは、設計とダイカスト効率の臨界点に着目し、より優れたアルミ部品を生み出すための知見と実践的なヒントを設計者・エンジニア・製造担当者に提供します。

本アルミダイカスト設計ガイドでは、プロセスの要点を整理し、成功可否を左右する主要な設計留意点を詳述します。適切なアルミ合金の選定から、形状設計や公差設定の勘所まで、ダイカストの複雑さを乗り切るための包括的な視点を提示します。入門者の方にも既存知識を磨きたい方にも、品質・効率・コストの観点で設計最適化を後押しする実務的なリソースを目指しています。

アルミダイカストの基礎

アルミダイカストは、溶融アルミニウムを高圧下で鋼製金型(ダイ)に充填する精密成形プロセスです。複雑形状でも高い寸法精度と良好な表面性状が得られる点で重宝されます。さらに、アルミニウムという材料が持つ利点が相まって、単なる精度以上の価値をもたらします。

ダイカストプロセス

まずアルミ合金を溶解し、1,500〜25,000 psi の圧力で金型キャビティへ射出します。この高圧充填により溶湯が隅々まで行き渡り、設計の微細形状や幾何公差を確実に転写します。凝固後に金型を開いて鋳物を取り出します。成形サイクルが短く自動化しやすいため、大量生産に最適です。

アルミニウムを用いる利点

アルミニウムは軽量でありながら高い比強度を持ち、軽量化と強度を両立したい用途に適しています。熱伝導性・耐食性・電気伝導性にも優れ、自動車・航空宇宙・電子機器・一般消費財など幅広い産業で活躍します。高温環境への適合性や、リサイクル性に優れ環境負荷が低い点もダイカストにおける大きな魅力です。

アルミダイカスト部品の代表用途

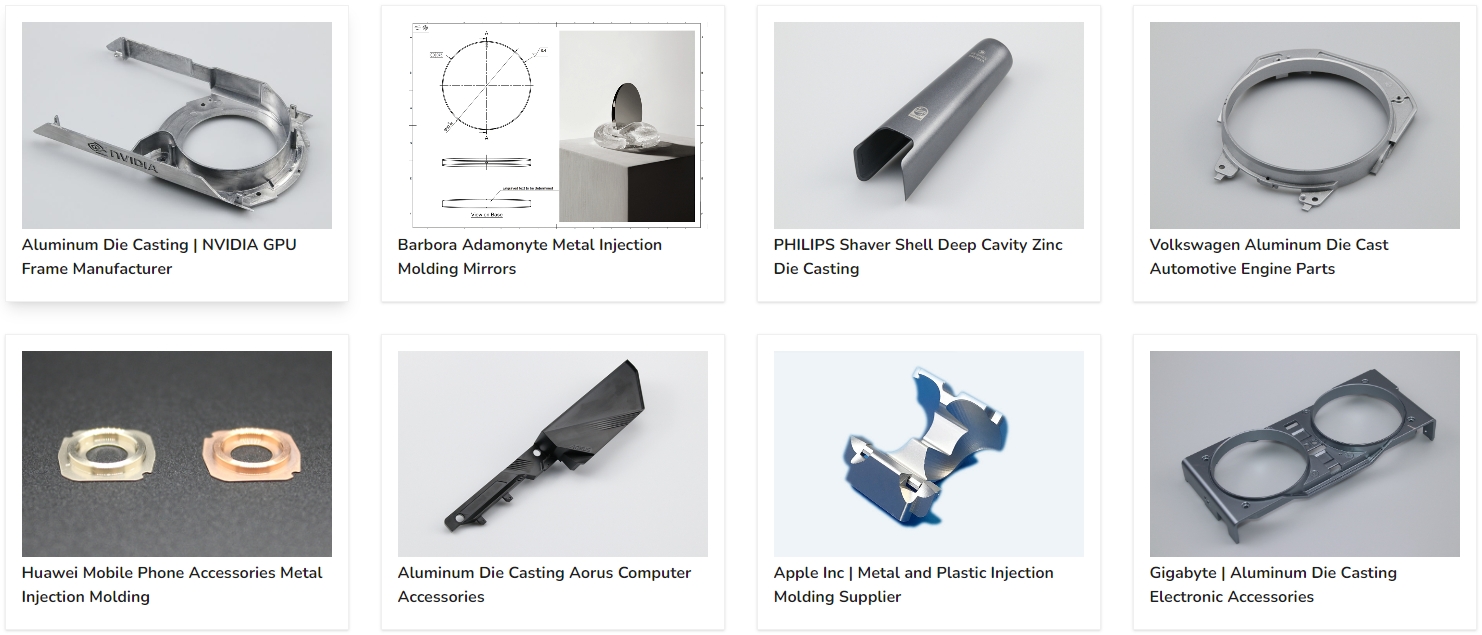

材料特性とダイカスト法の相乗効果により、用途は多岐にわたります。自動車分野ではエンジンハウジング、ギアボックス、構造部材。電子機器では筐体、ヒートシンク、フレーム。スポーツ用品、医療機器、家具部品など、現代製造業で広く採用されています。

アルミダイカストの設計留意点

高品質なアルミダイカスト部品の実現には、多面的な設計配慮が欠かせません。材料選定から形状設計の細部に至るまで、各要素が性能・外観・製造性に直結します。本節では、ダイカスト案件の成否を左右する主要な設計観点を解説します。

材料選定

アルミ合金の種類と特性

ダイカスト用アルミ合金は化学成分により分類され、用途に応じた特性を示します。たとえば A380 は流動性・耐圧性・耐熱割れ性に優れ、汎用的に用いられます。A360 はやや流動性が下がるものの、強度や耐食性に優れます。適合合金の選定は、機械特性・鋳造性・コストの最適バランスを取る作業です。

最適合金の選び方

用途、必要機械特性、製造・使用環境の要件により最適合金は変わります。たとえば高い熱伝導性が不可欠なら、熱特性に優れる A383 などが候補になります。合金の入手性、コスト、リサイクル要件も併せて検討しましょう。

アルミダイカストにおける主要設計要素

各設計要素は製造性・強度・外観に直接影響します。肉厚、抜き勾配、フィレット/R、パーティングラインといった基本要素の最適化指針を解説します。

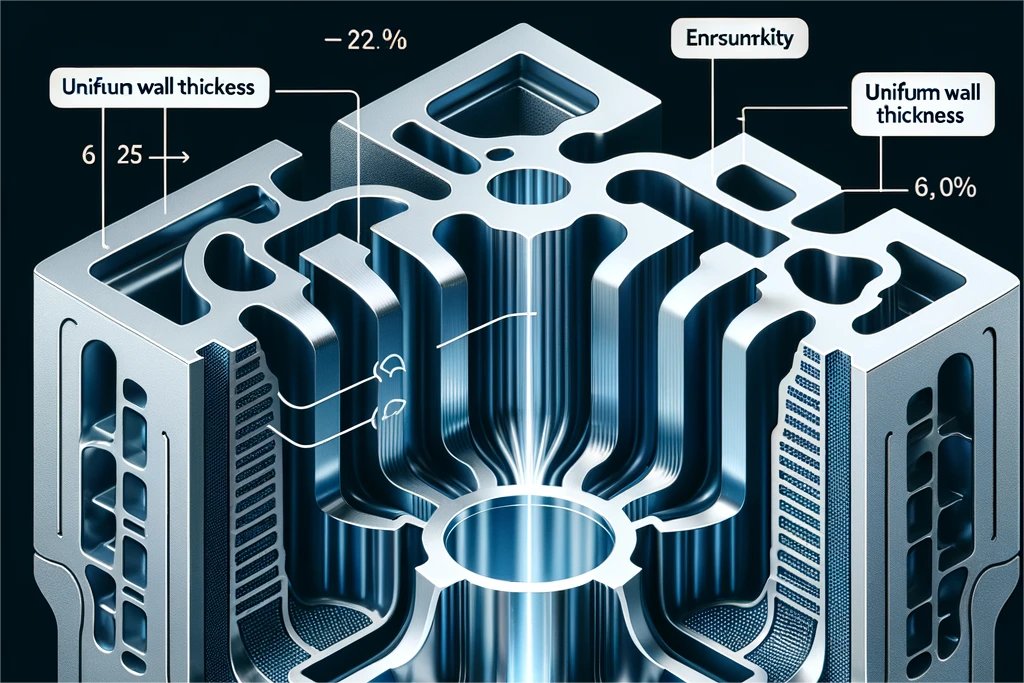

肉厚

均一性:収縮巣の抑制や均一冷却・凝固のため、肉厚の均一化が重要です。均一な厚みは溶湯の安定流動と構造健全性に寄与します。

最小/最大厚:軽量化のため薄肉化が望まれますが、実用下限は合金・形状にもよるものの概ね 0.8 mm 程度。過大な厚肉は冷却遅延やポロシティ増に繋がるため制御が必要です。

設計戦略:厚肉・薄肉の遷移は緩やかに設け、流動と冷却を安定化。厚肉部はコアアウトで軽量化とコスト低減を図ります。

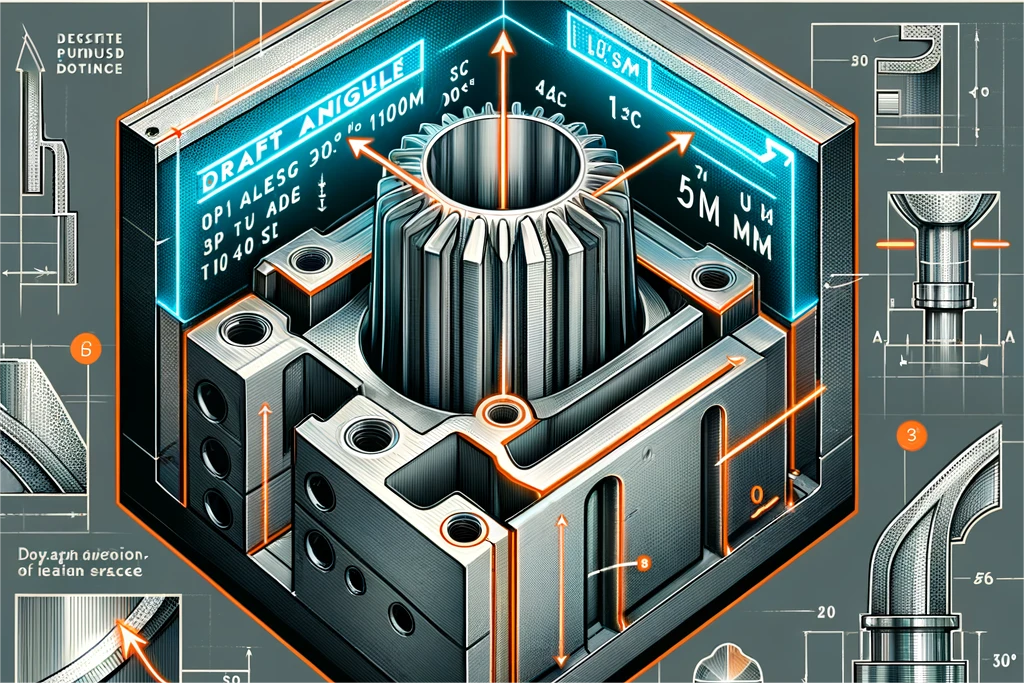

抜き勾配

重要性:金型からの離型性と表面品質に直結します。勾配不足は部品や金型損傷の原因になります。

推奨値:一般指針として、長さ 50 mm までの面には最低 1° を確保し、長さが増すほど勾配も増やします。

適用:初期設計段階から全ドラフト面に一貫して適用し、後戻りの金型改修を防止します。

フィレット/R

機能:鋭角をなくして応力集中を緩和し、割れ・破損を防止。溶湯流動も改善し、品質・強度を高めます。

設計ヒント:内側Rは壁厚の 1/3 以上を目安に、外側Rは縮み巣のリスクが相対的に低いためやや小さめでも可。適所にRを配置して耐久性を向上します。

パーティングライン

定義:金型の合わせ面。外観と機能の双方に影響します。

戦略配置:意匠性を損なわず、厳公差部を避ける位置に設定。意匠の分割線や稜線に沿わせ、視認性を低減します。

機能面の考慮:離型性やトリミング・機械加工性にも影響。二次加工の最小化はコスト低減に直結します。

欠陥低減と強度向上のための設計Tips

自立構造となる形状設計で補助支持やコアの必要性を減らす。

リブやガセットを活用して、重量や肉厚を増やさずに剛性を確保。

ゲート位置と��������������湯流動を考慮し、充填完了と空気巻き込み低減を両立。

公差と精度

アルミダイカストの標準公差

ダイカストは多くの製法よりタイトな公差を実現できますが、部品寸法・合金種・形状複雑度に応じた現実的な指定が重要です。機能に必要な範囲で公差を最小化し、過剰品質によるコスト増を避けましょう。

基準寸法範囲(mm) | 標準公差(± mm) |

|---|---|

0〜10 | 0.02 |

10〜18 | 0.03 |

18〜30 | 0.04 |

30〜50 | 0.05 |

50〜80 | 0.07 |

80〜120 | 0.08 |

120〜180 | 0.12 |

180〜250 | 0.2 |

高精度を実現する設計戦略

設計初期からダイカスターと協働し、設備能力と制約を把握する。

鋳造シミュレーションで流動・凝固・冷却課題を事前に潰す。

ボス・リブ・壁厚などは加工性に配慮し、クリティカル寸法を確実に達成できるよう設計する。

コスト低減と効率向上

品質を維持しながらコストを抑えるには、設計から量産まで各段階での最適化が鍵です。以下に実践的アプローチを示します。

生産コストを下げる設計変更

形状の簡素化:複雑形状は金型の複雑化とサイクル延長を招きます。可能な範囲で形状を簡素化することで、金型費・成形時間を削減します。

一体化設計:複数部品を一体鋳造に統合できれば、組立や在庫点数を削減し、総コストを下げられます。

材料使用の最適化:必要強度を満たしつつ材料使用量を最小化。コアアウトや中空化により、材料費とサイクルタイムを同時に低減します。

加工・表面仕上げを見据えた設計

二次工程の事前設計:機械加工・仕上げ・組立を見越したフィーチャ設計で、後工程のコストと工数を削減します。

標準部品/標準構造の活用:標準化で金型費とリードタイムを短縮し、特殊部品のコストを抑えます。

冷却・離型の効率化:冷却効率と離型性を高める設計で、サイクル短縮と安定生産を実現します。

ラピッドプロトタイピングの活用

試作活用のポイント

適切な試作手法の選択:最終製品の特性や製法に近い試作手段を選び、有効な設計フィードバックを得ます。

フィードバックの徹底分析:試作結果を基に、製造性・機能・コストの観点で反復改善し、量産性と品質を高めます。

代表的欠陥と回避策

アルミダイカストは効率的な一方で、品質・機能・外観に影響する欠陥が発生することがあります。主な欠陥と予防策を理解し、安定生産に繋げましょう。

ポロシティ(気泡・空隙)

概要:凝固時のガス巻き込みや収縮により、微小空隙が生じる現象。

予防:

均一肉厚で均一冷却・凝固を促進。

金型の適切なベント・ゲーティングでガス抜きを確保。

溶湯の清浄度を管理し、ガス要因を低減。

引け巣(収縮ポロシティ)

概要:部位ごとの冷却・凝固差で空隙が生じる欠陥。

予防:

金型温度管理で段階的・均一な冷却を実現。

最も厚い部位から薄い部位へ向けた指向性凝固をゲーティングで設計。

コールドシャット

概要:溶湯前線が適切に融合せず、弱い継ぎ目が生じる現象。

予防:

溶湯温度・金型温度を上げ、早期凝固を防止。

射出速度を調整し、充填完了までに凝固させない。

ミスラン

概要:金型キャビティを充填しきれず、未充填が生じる欠陥。

予防:

金型設計とゲート配置を最適化して円滑な充填を確保。

溶湯温度と射出圧を見直し、流動性を改善。

バリ(フラッシュ)

概要:合わせ面やエジェクターピン周りから溶湯が漏れ、薄片状に固まる現象。

予防:

金型合わせ精度の確保と適切な保守。

型締力を適正化し、型開きを防止。

欠陥対策の総合アプローチ

個別対策に加え、包括的な品質管理と工程最適化が有効です。

鋳造シミュレーション:量産前に欠陥リスクを予測・低減。

品質管理プロトコル:各工程での検査・試験を体系化し、早期是正。

継続的改善:生産ごとのフィードバックを反映し、恒常的に不良率を低減。

これらの取り組みにより、信頼性と品質を高め、顧客満足の向上に繋がります。

アルミダイカストで私たちが提供できること

アルミダイカストの世界では、コンセプトから量産部品に至る��������������������������果を左右します。本ガイドでは、材料選定、形状設計、公差、コスト低減、欠陥予防、試作の活用まで、実務の要点を横断的に解説しました。優れた部品を生み出す鍵は、これらの領域を深く理解し、効率・耐久性・コストの観点で最適化することにあります。

アルミダイカスト案件を次のレベルへ引き上げませんか。既存設計の磨き込みでも新規開発でも、本ガイドの原則は成功への羅針盤になります。より高度な最適化や難題に直面している場合は、専門家の助言が品質と効率の新たな地平を拓きます。

Neway にお問い合わせいただければ、最適合金の選定から設計最適化まで、目的に合わせたアドバイスをご提供します。関連リソースを深掘りし、アルミダイカストの技術に情熱を注ぐ専門家コミュニティと繋がりましょう。革新と卓越に彩られた“より良いアルミ部品づくり”の旅は、ここからさらに進化していきます。