カスタム砂型鋳造 | 工程、材料、利点と欠点

砂型鋳造プロセス概要

Newayのカスタム砂型鋳造サービスは、砂型鋳造アルミニウム、砂型鋳造鋼など各種材料のカスタム部品製造に広く利用されています。このプロセスには、高品質な鋳物を作り出すための重要なステップがいくつかあります。カスタム砂型鋳造は、構造が複雑で少量生産、重量やサイズの大きい部品に適しています。

カスタム砂型鋳造では、必要なディテールと精度を実現するためのCNC加工など各種後処理が可能です。表面仕上げには粉体塗装を使用します。鋳物の機械的特性を向上させるには熱処理を行います。

カスタム砂型鋳造サービスでは、各種材料を選択できます。アルミニウム合金、銅合金、チタン合金、鉄、ステンレス鋼など硬合金を含みます。砂型鋳造は、ダイカストよりも金型コストが低く、設計の柔軟性が高いのが特長です。

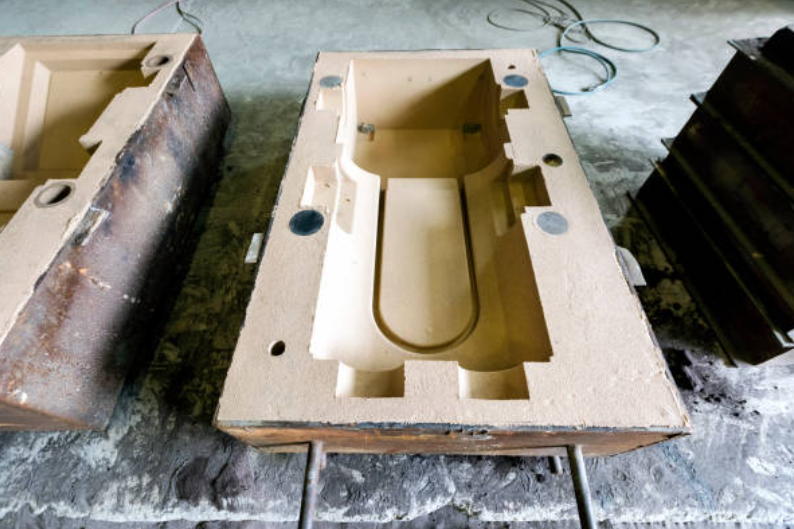

金型準備:

鋳造プロセスを開始する前に、入念な金型準備が必要です。砂型金型は製品形状を形成するキャビティとして機能します。耐熱性に優れた砂で作られ、カスタム部品製造に最適な柔軟性と改造のしやすさを備えています。

パターン作成:

次に、目的部品の正確なレプリカとしてパターンを作成します。パターンは木材、プラスチック、金属で作られ、砂型鋳造品の最終形状と寸法を決定します。熟練のパターン職人が高精度を保証します。

コア製作:

複雑部品では、砂型コアを使用する場合があります。コアは型内に挿入して内部空洞や形状を作り出す構造物で、砂とバインダーで作られ、鋳造中のサポートを提供します。

溶解と注湯:

金型とコアが準備できたら、砂型鋳造アルミニウムや砂型鋳造鋳鉄など選定素材を溶解し、慎重に型へ注湯してキャビティ全体を満たします。温度管理と注湯技術が最適な鋳造結果に不可欠です。

冷却と凝固:

注湯後、溶湯は金型内で冷却・凝固します。欠陥を防ぎ、適切な結晶組織を得るために冷却速度を制御します。この段階は、必要な機械的特性を確実に得るために慎重さが求められます。

鋳物仕上げ:

鋳物が十分に冷えたら金型から取り出します。所望の表面品質と寸法精度を実現するために、研削、サンドブラスト、機械加工、熱処理などの追加仕上げ工程が必要になる場合があります。

カスタム砂型鋳造用材料

1. 砂型鋳造材料の種類:

砂型鋳造プロセスは、アルミニウム合金、鋳鉄、青銅合金など各種合金に対応します。特に砂型鋳造アルミニウムと鋳鉄は、優れた性能と入手性で広く用いられます。

2. 材料グレード表:

材料グレード表は、各合金の機械的特性と用途適性を示し、エンジニアや購買担当者が適切な材料選定を行うのに役立ちます。

3. バインダーと添加剤:

主要材料に加え、バインダーは砂を結合し、添加剤は金型の強度や通気性を向上させて、鋳造工程と最終製品品質を改善します。

4. 材料の選び方:

機械的特性、耐食性、耐熱性、コストを考慮し、部品要件を理解して専門家と相談することで、最適な材料(アルミニウム合金、ステンレス鋼、青銅、鉄合金など)を選定します。

材料名 | 説明 |

|---|---|

優れた加工性と耐食性を備えたアルミニウム合金 | |

高圧鋳造向けアルミ合金で、流動性と強度が良好 | |

熱処理可能なアルミ合金で、溶接性と強度に優れる | |

汎用鋳造合金で、性能とコストのバランスが良好 | |

耐食性と外観を向上させた表面処理鋳造アルミ | |

高耐摩耗性アルミ合金で、エンジン部品に適 | |

汎用鋳造アルミ材料 | |

構造部品や重負荷部品向けの強靭で耐久性の高い経済的鉄合金 | |

過酷環境に耐える耐食性鋳物 | |

優れた電気・熱伝導性で、電気・熱交換用途�多用 |

一般的な砂型鋳造の表面処理

1. ショットブラスト:

ショットブラストは砂型鋳造で広く使われる表面処理法です。鋼ショットや研磨材を高速で噴射し、表面の不純物やスケール、残砂を除去し、滑らかで清浄な仕上げを実現します。

2. 研削と研磨:

研削と研磨は、研削ホイールやベルトで余剰材を除去し、細かい研磨剤で表面を滑らかにする手作業または機械的処理です。寸法精度と美観向上に用いられます。

3. 振動仕上げ:

振動仕上げは、研磨メディア(セラミックやプラスチックチップ)、水、添加剤を詰めた振動容器に鋳物を入れ、振動と摩擦でバリやエッジ、表面凹凸を除去する大量仕上げ技術です。均一な表面仕上げと機能性向上が得られます。

4. 塗装と粉体塗装:

塗装と粉体塗装は、見た目を美しくし、耐食性を付与します。清浄・下地処理した表面に塗布し、防錆・耐摩耗性を高めます。多彩な色調・仕上げが可能です。

5. アノダイズ:

アノダイズはアルミ合金鋳物に用いられる電解酸化処理で、制御された酸化皮膜を形成し、耐食性・硬度を高め、装飾性を付与します。

6. 熱処理:

熱処理は、加熱・冷却を制御して機械的特性を変化させる処理です。強度・硬度・寸法安定性を向上させます。アニーリング、ノーマライジング、焼入れ、焼戻しが一般的です。

適切な表面処理は、仕上げ要求や機能特性、使用環境に応じて選定します。専門家に相談して最適な方法を決定してください。

砂型鋳造の公差範囲

1. 公差に影響する要因:

砂型鋳造の公差は、設計寸法から許容される偏差を示します。部品の複雑性、鋳造方法、材料により変動します。気密部品や油圧部品、高精度表面が必要な際は、事前に鋳造所と要件を明確に共有してください。

2. 公差範囲:

公差範囲は、部品サイズ・形状、鋳造所能力、素材によって異なります。設計エンジニアは必要公差を明確に伝え、正確な結果を得てください。

3. 金型公差:

金型シフト、パターン摩耗、収縮などにより寸法精度にばらつきが生じます。金型公差はこれらを許容する範囲を指し、適切な金型設計と保守が重要です。

砂型鋳造の利点

1. 少量生産に適したコスト効率:

砂型鋳造は初期金型費用が低く、金型製作の柔軟性が高いため、少量・中量生産で経済的です。高価な金型不要で、コスト意識の高い購買担当者や設計エンジニアに最適です。

2. 設計自由度と複雑形状:

アンダーカットや異壁厚など複雑形状の実現が可能で、他の工法では困難または高コストなデザインにも対応できます。

3. 多様な合金対応:

アルミ、鋼、青銅、鉄など多彩な合金に対応し、強度・耐久性・耐食性など求める機械特性に合わせた部品製造が可能です。

4. 部品サイズの幅広い対応:

小型精密部品から大型産業部品まで、幅広いサイズに対応できる汎用性があります。

5. 持続可能な生産性:

リサイクル可能な砂を使用し、廃棄物を最小限に抑え環境負荷を低減。省エネ工程で持続可能性を高めます。

砂型鋳造の欠点と制約

1. 表面仕上げと寸法精度:

他の精密鋳造に比べて表面が粗く、広い公差が生じやすいため、追加仕上げが必要です。

2. 複雑形状のリードタイム:

金型準備、パターン製作、後処理など工程が多く、複雑部品は納期が長くなることがあります。

3. 薄肉部品の制約:

鋳型壁厚が不十分だと変形やひび割れが生じやすく、一定以上の厚みが必要です。

4. 微細部品への対応:

砂粒度による限界で微細形状は再現が困難な場合があり、高精度・微細部品はインベストメントキャスティングやダイカストが適しています。

結論

砂型鋳造はカスタム部品製造における汎用性とコスト効率を兼ね備えた工法です。設計自由度、材料対応性、持続可能性を生かし、高品質な鋳物を実現できます。

本ガイドでは、金型準備から仕上げまでの各工程、材料選定、公差管理のポイントを解説しました。購買担当者やエンジニアが適切な判断を行うための参考情報となります。

制約を理解し、用途に応じて最適な鋳造法を選択することで、コストと品質のバランスを実現できます。

重要ポイントまとめ:

- 砂型鋳造はコスト効率と設計自由度に優れ、多様な合金に対応。

- 公差管理と表面仕上げが品質確保の鍵。

- 薄肉部品や微細形状には制約あり。

- 大量生産や高精度が必要な場合は他工法も検討。

信頼できる砂型鋳造サービスをお探しの方は、お気軽にお問い合わせください。