砂型鋳造サービスとは

当社の砂型鋳造サービスは、大型かつ複雑な鋳造部品向けにコスト効率の高い製造ソリューションを提供します。優れた設計の柔軟性、多様な材料選択、環境に優しいプロセスにより、幅広い産業用途に高品質な部品をお届けします。

砂型鋳造の用途

当社の砂型鋳造プロセスは、幅広い産業用途に適した堅牢で高い完全性を持つ金属部品をコスト効率よく製造します。豊富な砂型鋳造部品ラインナップをご覧ください。

砂型鋳造 Materials

Neway カスタム砂型鋳造機能

Newayは社内パターン製作、各種成形プロセス、金属注湯機能を備えたフルサービスのカスタム砂型鋳造を提供し、試作から量産まで対応します。手動および自動成形オプションで小ロットから大ロットまで取り扱い、二次仕上げまでサポートします。

カスタム部品向け表面仕上げオプション

当社の表面処理サービスは、耐久性、外観、性能を向上させる専門仕上げを提供します。電気めっき、陽極酸化、粉体塗装、サーマルバリアコーティングなどで、金属・プラスチック部品の耐食性、耐摩耗性、ビジュアルアピールを最適化します。

詳細を見る

As Machined

詳細を見る

Painting

詳細を見る

PVD

詳細を見る

Sandblasting

詳細を見る

Electroplating

詳細を見る

Polishing

詳細を見る

Anodizing

詳細を見る

Powder Coating

詳細を見る

Electropolishing

詳細を見る

IMD

詳細を見る

Brushed Finishes

詳細を見る

Black Oxide

詳細を見る

Heat Treatment

詳細を見る

Tumbling

詳細を見る

Alodine

詳細を見る

Chrome Plating

詳細を見る

Phosphating

詳細を見る

Nitriding

詳細を見る

Galvanizing

詳細を見る

Lacquer Coating

詳細を見る

Teflon Coating

詳細を見る

Thermal Coatings

詳細を見る

Thermal Barrier Coatings

詳細を見る

Passivation

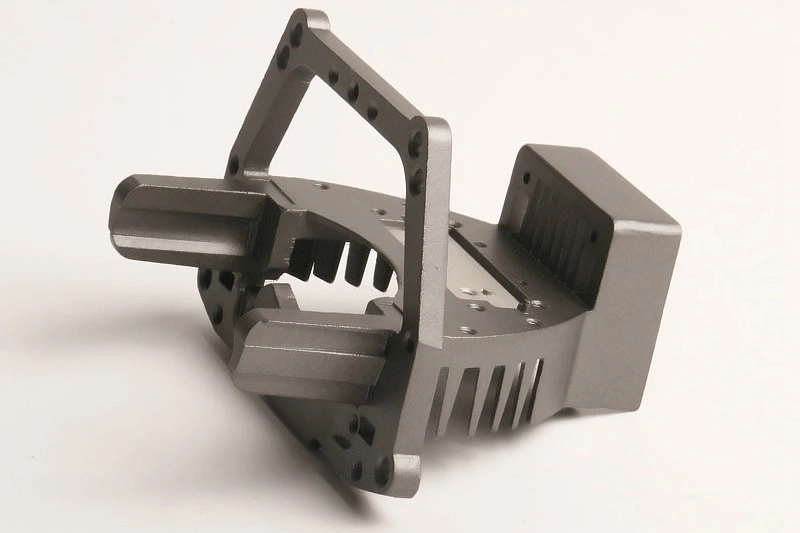

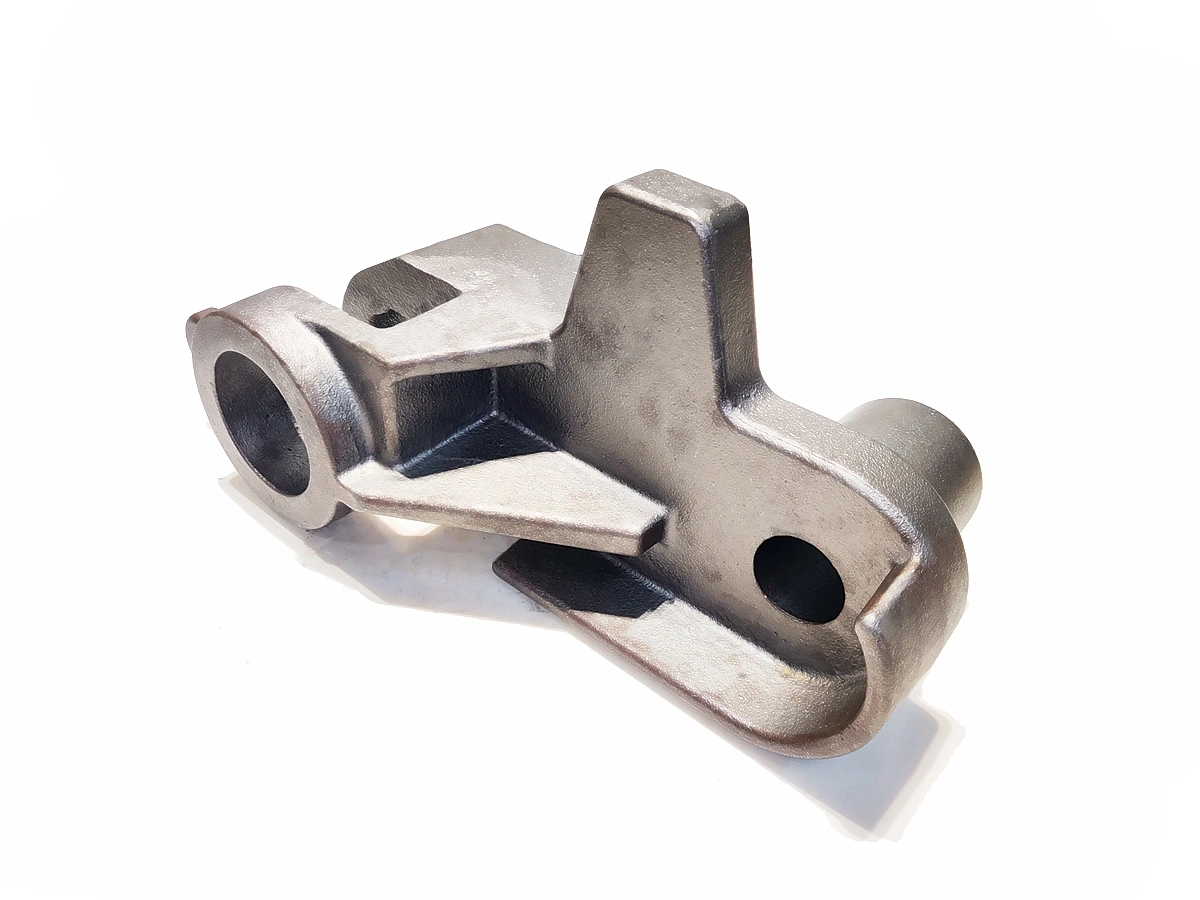

砂型鋳造部品ギャラリー

砂型鋳造部品の製造プロセスを学び、その製造方法を理解しましょう。

本日新しいプロジェクトを開始しましょう

砂型鋳造部品設計ガイドライン

業界標準値を用いた設計ガイドラインに従い、最適な金属フロー、信頼性の高い金型充填、構造的完全性を確保し、欠陥、生産コスト、後処理を最小限に抑えます。