亜鉛ダイカストとアルミダイカストの違いとは?

ダイカストは、多用途で効率的な製造プロセスであり、複雑な形状と優れた寸法精度を備えた高品質の金属部品を生産します。ダイカストの本質は、溶融金属を高圧で金型キャビティに射出することです。この方法は、そのスピード、精度、そして最終製品の優れた品質から高く評価されています。

材料選定はダイカストにおいて極めて重要です。金属の選択は部品の特性に影響し、生産プロセス、コスト、用途適合性を左右します。さまざまな金属の中でも、亜鉛とアルミニウムは特に一般的で、それぞれ固有の特性を持ちます。

亜鉛ダイカストとアルミニウムダイカストの違い

材料特性:鋳造アルミニウムと亜鉛

アルミニウムと亜鉛の材料特性を理解することは、ダイカスト案件に適した金属を選ぶうえで不可欠です。各金属は、さまざまな用途での性能や適合性に影響する独自の物理・機械的特性を有します。

亜鉛:

物理特性:

密度: 亜鉛の密度は約6.6~7.0 g/cm³で、アルミニウムよりも大きく重い金属です。この高い密度は、重量が重要な用途で有利に働くことがあります。

融点: 亜鉛の融点はおよそ420°C(788°F)で、多くの金属に比べて低めです。融点が低いほど、鋳造時のエネルギー消費を抑えられます。

機械的特性:

強度: 亜鉛合金は高い強度と靭性で知られています。大きな機械的応力に耐えられるため、高強度が求められる用途に適しています。

硬度: 亜鉛は一般にアルミニウムより硬く、良好な耐摩耗性を示します。

代表的な鋳造亜鉛合金:

アルミニウム:

物理特性:

密度: アルミニウムは軽量で、密度はおよそ2.7 g/cm³です。この軽さは航空宇宙および自動車産業で重要な要件です。

融点: アルミニウムの融点は亜鉛より高く、一般に約660°C(1220°F)です。鋳造には多くのエネルギーを要しますが、高温環境での使用が可能になります。

機械的特性:

強度: 亜鉛ほど強くはありませんが、アルミニウム合金も適切な処理や合金設計により良好な強度を示します。

硬度: アルミニウムは一般に亜鉛より軟らかいものの、合金や処理によって硬度・強度を高められます。

代表的な鋳造アルミニウム合金:

特性の比較分析:

重量と密度: 亜鉛は重く高密度で、小型で重量が必要な部品に有利です。アルミニウムの軽さは、可搬性や燃費が重視される用途に最適です。

強度と硬度: 一般に亜鉛の方が高い強度・硬度を示し、耐久部品に適します。アルミニウムは軟らかいものの、合金化により高強度化が可能です。

融点: 亜鉛の低融点はエネルギーコストの低減や鋳造の容易化につながりますが、アルミニウムの高融点は高温環境での使用を可能にします。

金型寿命とサイズ

ダイカストにおける金型の耐久性と性能は、製品品質と全体的なコスト効率に大きく影響します。アルミニウムと亜鉛では、金型寿命や一般的な鋳造サイズに大きな違いがあります。

アルミニウム/亜鉛の金型寿命:

アルミニウムダイカスト用金型: アルミニウム鋳造は高い溶融温度を要し、金型の摩耗を早める可能性があります。通常、アルミ用金型の寿命は金型の複雑さやメンテナンスにより異なりますが10万~15万ショット程度です。高温に対応するため、より高性能で高価な金型材料が必要になる場合があります。

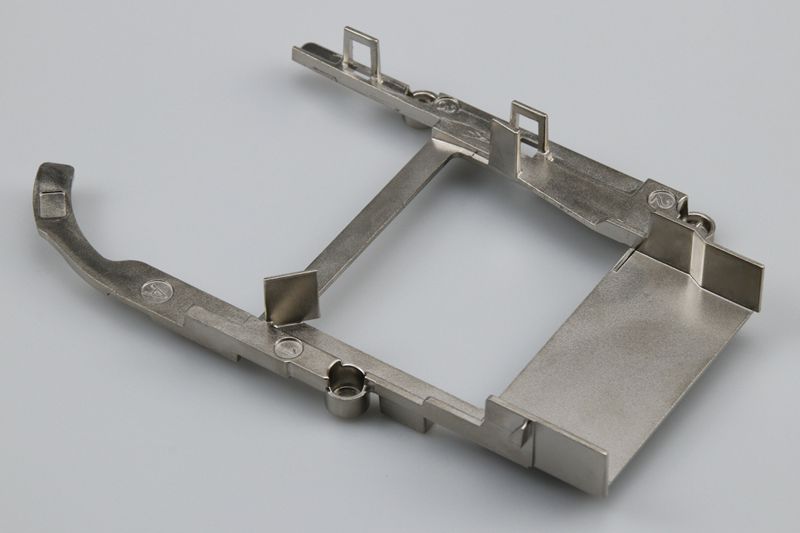

亜鉛ダイカスト用金型: 亜鉛は融点が低いため金型への熱負荷が小さく、寿命が大幅に延びます。一般に100万~200万ショット超と、アルミ用金型より格段に長寿命です。初期投資があっても、長期的なコスト低減につながります。

一般的な鋳造サイズ(アルミニウム/亜鉛):

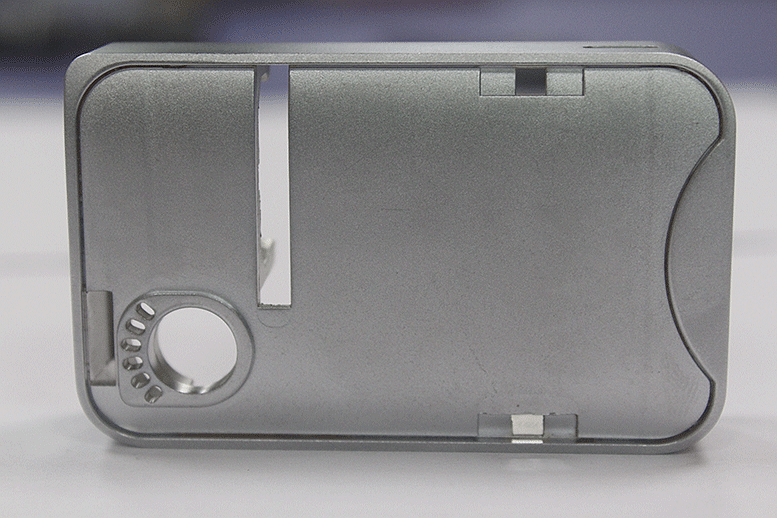

アルミニウムの鋳造サイズ: 低密度のため、大型部品でも重量を抑えられます。自動車・航空宇宙分野など、サイズと重量のバランスが重要な大型部品に最適です。

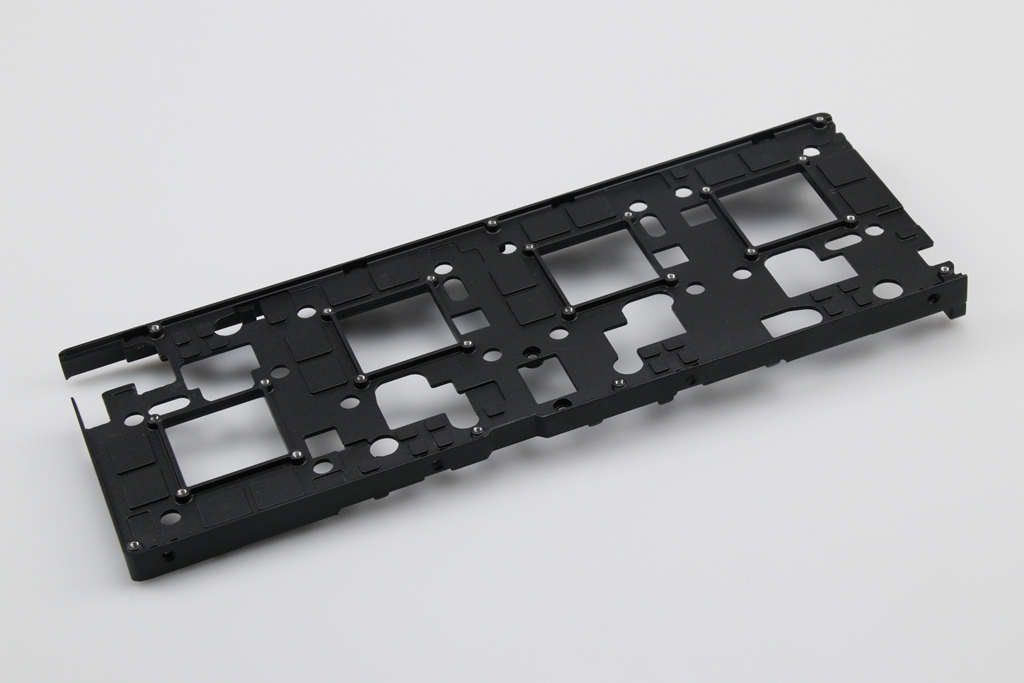

亜鉛の鋳造サ�ズ: 高密度かつ優れた流動性により、亜鉛は小型で精緻な部品に適します。重量の問題から大型部品には不向きですが、厳しい公差や複雑形状を持つ小型部品に理想的です。

公差と表面仕上げ能力

ダイカストでは、精密な公差と高品質な表面仕上げの達成が、最終製品の機能と外観に直結します。材料特性の違いから、アルミニウムと亜鉛では到達できるレベルが異なります。

アルミニウムダイカストの公差能力:

アルミニウムダイカストは、±0.002インチ/インチ程度の公差が一般的で、多くの用途に適しています。ただし、アルミニウムの熱膨張・収縮の影響で、より厳しい公差を安定維持するのは難しくなる場合があります。

高速生産では寸法安定性に影響が出るため、高精度用途では後加工が必要になることがあります。

亜鉛ダイカストの公差能力:

亜鉛はより厳しい公差(±0.0015インチ/インチ程度)を実現しやすい金属です。優れた流動性により、複雑形状でも金型ディテールを高精度で転写できます。

ダイカスト工程での安定性が高く、大量生産でも一貫した公差が得られます。

アルミニウムダイカストの代表的な表面仕上げ:

アルミニウムダイカストは、粉体塗装、塗装、陽極酸化(アルマイト)、めっきなど、さまざまな表面処理が可能です。これらは耐食性や外観の向上に寄与します。

アルミニウムの素地は比較的なめらかですが、高光沢仕上げが必要な場合は追加のサンディングや研磨を要することがあります。

亜鉛ダイカストの代表的な表面仕上げ:

亜鉛ダイカストは本来、優れた表面性状を持ち、後加工を最小限に抑えられることが多いです。外観や機能向上のためのめっき、塗装、コーティングも容易です。

金型から取り出した直後でも平滑で高品質な表面が得られる点は、装飾部品や可視部品において大きな利点です。

薄肉(シンウォール)成形能力

薄肉部品を成形できる能力は、製品の重量や材料使用量に影響する重要な要素です。アルミニウム合金と亜鉛合金では、材料特性や鋳造挙動の違いから、薄肉成形の到達領域が異なります。

アルミニウムダイカストの薄肉能力:

最小肉厚: アルミニウムダイカストでは、一般に約0.09インチ(2.3 mm)程度までの薄肉が可能です。良好な流動性と、凝固時の比較的低い収縮が寄与します。

用途: アルミニウムの軽さと強度は、薄肉の大型部品に適しており、重量低減が重要な自動車・航空宇宙分野で広く用いられています。

課題: 薄肉アルミ鋳造では、均一冷却の実現や反り・ポロシティ等の欠陥抑制が難�く、厳密なプロセス制御が求められます。

亜鉛ダイカストの薄肉能力:

最小肉厚: 亜鉛合金はさらに薄い、0.02インチ(0.5 mm)程度まで対応可能です。優れた流動性と低融点により、薄肉部を含む複雑な金型でも隅々まで充填できます。

用途: 非常に薄い壁厚が求められる小型・精密部品に適しており、エレクトロニクス、民生製品、複雑な機械アセンブリで広く利用されます。

利点: 亜鉛の優れた薄肉能力により、高い精度とディテールを保ちながら、強度と耐久性を両立した部品の製造が可能です。

まとめると、薄肉成形に関しては亜鉛の方がアルミニウムより優れ、より繊細で複雑な設計を実現できます。アルミニウムは亜鉛ほど薄肉にはできないものの、適度な肉厚の軽量部品では依然として有力な選択肢です。部品サイズ、複雑さ、用途などの要件に基づいて素材を選定してください。

用途と産業分野

項目 | アルミニウムダイカスト | 亜鉛ダイカスト |

|---|---|---|

自動車産業 | エンジン部品、トランスミッション部品、外板などに使用。軽量かつ高強度で好まれる。 | シートベルト部品やエアバッグハウジングなど、安全性が重要な部品に採用。高い耐衝撃性が理由。 |

航空宇宙産業 | 降着装置や構造要素など、低密度かつ高温耐性が求められる機体部品に最適。 | - |

民生用エレクトロニクス | ノートPC筐体、ヒートシンク、各種ハウジングで一般的。熱伝導性と外観の良さが評価される。 | コネクタやシールドケースに使用。電磁波シールド特性が優秀。 |

アウトドア機器 | 自転車フレームやキャンプ用品などに適する。耐久性と耐食性に優れる。 | - |

精密部品 | - | 機械装置、錠前、歯車などの精密部品に最適。厳しい公差と精緻な形状を実現。 |

消費財 | - | 家電、玩具、装飾品など、耐久性と品質が求められる部品で広く利用。 |

コスト面の考慮事項

製造においてコストは重要で、ダイカストも例外ではありません。アルミニウムと亜鉛の比較では、金型費、鋳造費、材料費、後加工費などの要素を考慮します。

金型コスト:

アルミニウム:融点が高いため、耐熱性に優れた高級金型材が必要になり、コストが高くなります。鋳造時の熱負荷により金型寿命は相対的に短くなります。

亜鉛:融点が低いため、比較的安価な金型材が使用可能です。熱負荷が小さく金型寿命が延びるため、長期的には経済的です。

鋳造コスト:

アルミニウム:溶解エネルギーや冷却設備がより必要になり、一般にコスト高。

亜鉛:融点が低いためエネルギー消費が少なく、コスト効率に優れます。

材料コスト:

アルミニウム:市況により変動しますが、一般的に亜鉛より高価です。

亜鉛:通常はアルミニウムより安価で、原材料として費用対効果に優れます。

後加工コスト:

アルミニウム:機械加工や表面処理などの追加工程が必要になる場合があり、総コストが増えることがあります。

亜鉛:亜鉛鋳物は表面品質と寸法精度が高く、後加工が最小限で済む場合が多く、追加コストの削減につながります。

利点と制約

ダイカストで用いられる各金属には、固有の利点と一定の制約が存在します。これらを理解することで、ニーズに合った最適な判断が可能になります。

亜鉛:

ダイカストにおける利点:

高強度・高耐久:亜鉛合金は強度と靭性に優れ、重荷重用途に適します。

高精度・高細部再現:優れた流動性により、複雑で精緻な部品でも厳しい公差を実現。

長い金型寿命:低融点により金型寿命が延び、長期コストを低減。

優れた表面性状:後加工を抑えつつ高品質な外観を得やすい。

制約・課題:

重量:アルミニウムより重く、軽量化が重要な用途では不利になることがあります。

サイズ制限:重量の観点から、大型部品には不向きです。

耐食性:良好ではあるものの、一般にアルミニウムより劣るため、環境によっては制約となります。

アルミニウム:

ダイカストにおける利点:

軽量:低密度で、軽量化が重要な自動車・航空宇宙分野に最適。

高温性能:より高温に耐えられ、高温環境の用途に適合。

耐食性:自然酸化皮膜により優れた耐食性を発揮。

リサイクル性:高度にリサイクル可能で、環境・コストの両面で有利。

制約・課題:

金型寿命:融点が高いため金型の寿命が短くなりがち。

コスト:原材料・プロセスともに、一般に亜鉛より高コスト。

公差・表面:亜鉛並みの精度や表面品質の確保には追加工程が必要となる場合がある。

ダイカストメーカーの判断基準:

用途要件:必要強度、重量、温度や腐食環境への曝露条件。

コスト効率:材料・生産・後加工を含む総コスト。

精度・ディテール:高度な精密さや複雑さが必要なら亜鉛が有利な場合がある。

環境配慮:アルミニウムのリサイクル性は環境重視プロジェクトでの決め手になり得る。

アルミニウムダイカストを選ぶべきとき

ダイカスト案件で適切な材料を選定することは、品質・機能・コストの目標を達成す�うえで極めて重要です。アルミニウムダイカストは、特定の用途で独自の特性・利点を発揮します。以下はアルミニウムが推奨される代表的なシナリオです。

軽量化が必要:低密度のアルミニウムは、自動車や航空宇宙分野での性能・燃費向上のための軽量化に最適です。

高温用途:高温でも強度を維持でき、エンジン部品、調理器具、照明器具などで有利です。

耐食性が重要:湿気や化学薬品に曝される環境では、アルミニウムの自然な耐食性が大きな利点です。海洋用途、屋外機器、自動車のエンジンルーム部品などに適しています。

中程度の肉厚を持つ複雑形状:良好な流動特性により、複雑形状かつ中肉厚の部品で強度とディテールを両立できます。

環境配慮:リサイクルのしやすさとリサイクル材の豊富さから、環境負荷低減の観点で優れています。

高強度・高耐久部品:アルミニウム合金は高い強度と耐久性で知られ、機械部品、車両の安全部品などに適します。

大型部品の生産:軽量なため、亜鉛よりも大型部品に向いており、サイズと取り扱い性のバランスが良好です。

長期量産:亜鉛に比べ金型寿命は短いものの、長期の生産ランにも対応可能で、総合的に費用対効果が見込めます。

亜鉛ダイカストを選ぶべきとき

亜鉛ダイカストは、独自の特性と利点により、さまざまな場面で第一候補となります。アルミニウムではなく亜鉛を選ぶべきタイミングを理解することで、製品性能・コスト効率・品質の向上が期待できます。以下は亜鉛が理想的なケースです。

高精度・高ディテール:微細形状と高精度が要求される部品では、亜鉛の優れた流動性と微細ディテールの再現性が適材です。

小~中型部品:重量が大きな制約とならない場合、亜鉛の密度と鋳造性は小~中型部品に最適です。

薄肉用途:強度を損なわずに非常に薄い肉厚を実現でき、エレクトロニクスや精密機械部品で有用です。

長寿命の金型が必要:金型寿命がコスト効率に直結する大量生産では、低融点の亜鉛が金型寿命を延ばし、総コストを低減します。

優れた外観品質:高品質な表面を最小限の後加工で実現できるため、意匠部品や対顧客向け製品に適します。

大ロットの費用対効果:長寿命金型・低融点・後加工の少なさの相乗効果で、大量生産におけるコスト優位性が高いです。

電磁シールドが必要な用途:電磁干渉(EMI)のシールドが必要な電子部品に有効です。

精密鋳造で私たちが提供できること

当社のカスタム精密鋳造部品の製造サービスは、主にダイカスト、ロストワックス(インベストメント)鋳造、砂型鋳造、重力鋳造です。お客さまの多様なニーズに合わせ、最適な鋳造サービスを提供します。