インベストメント鋳造サービスとは?

当社のインベストメント鋳造サービスは、精密プロセスにより高品質かつコスト効率に優れた金属部品を提供します。卓越した寸法精度と優れた表面仕上げを実現し、航空宇宙、自動車、工業用途に最適です。

インベストメント鋳造部品の用途

インベストメント鋳造は高精度かつ複雑な形状を提供し、多岐にわたる高性能用途に適します。

ロストワックス精密鋳造 Materials

Newayカスタムインベストメント鋳造サービスの能力

Newayは30年以上にわたりカスタムインベストメント鋳造を専門とし、材料選定、サイズ・複雑性、表面仕上げなど、多様なニーズに対応する能力を提供します。

カスタム部品向け表面仕上げサービス

当社の表面処理サービスは、電気めっき、陽極酸化、粉体塗装、熱障壁コーティングなど、多彩なプロセスで耐食性、耐摩耗性、美観を向上させます。

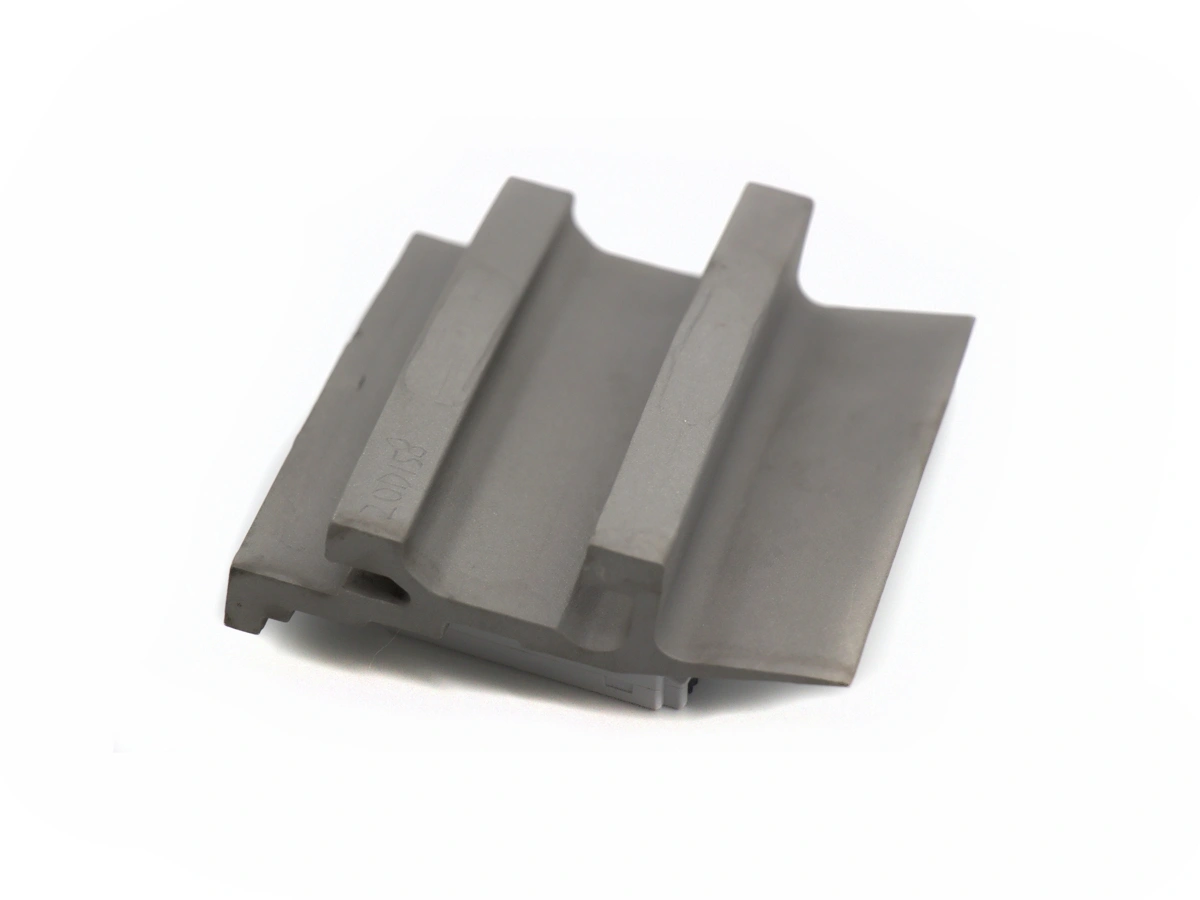

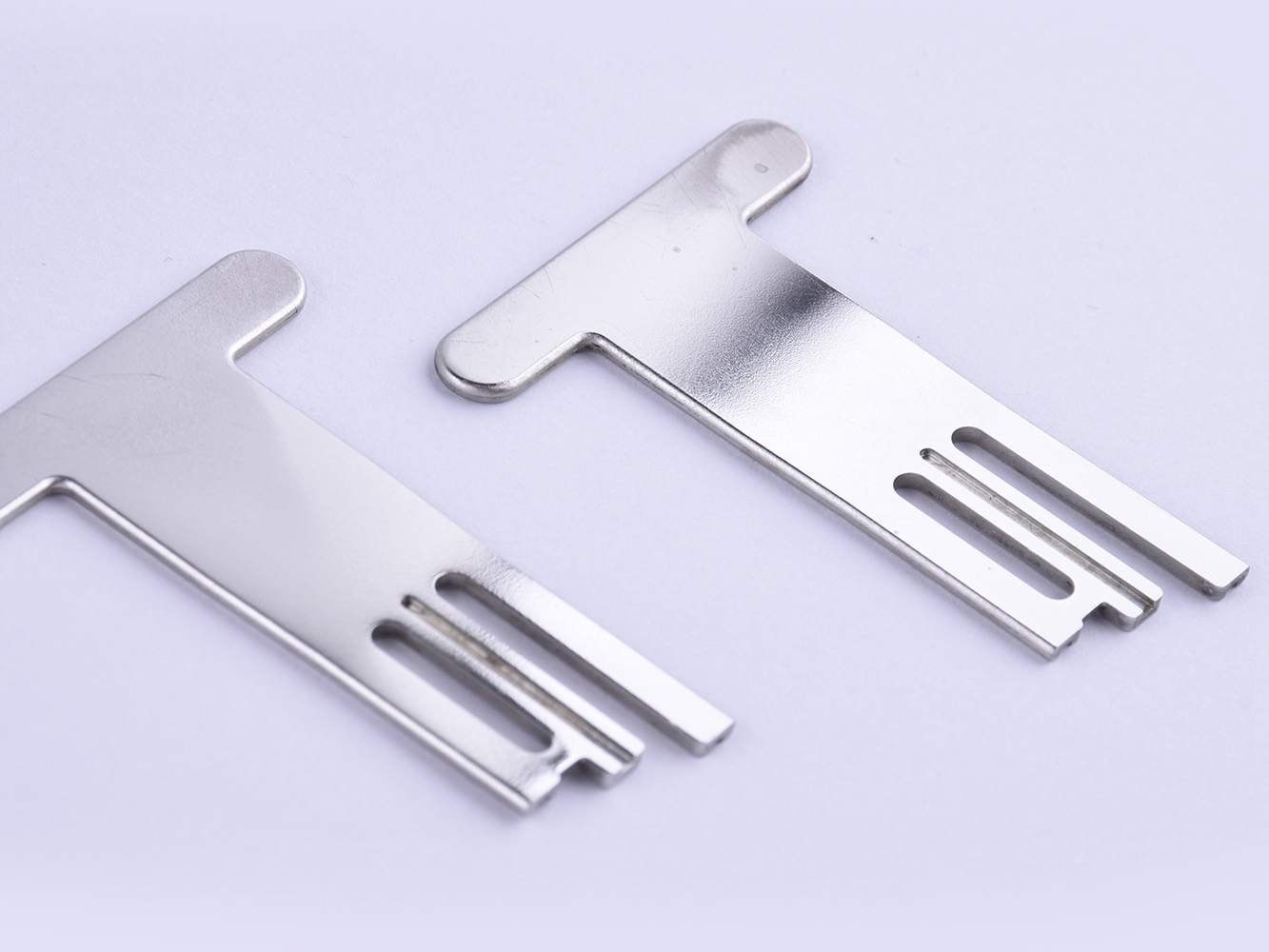

カスタムインベストメント部品ギャラリー

当社のインベストメント鋳造部品ギャラリーをご覧いただき、さまざまな業界での活用例をご確認ください。

本日新しいプロジェクトを開始しましょう

インベストメント鋳造部品の設計提案

均一な凝固、欠陥抑制、コスト効率を実現するための戦略的設計提案をまとめています。