亜鉛ダイカスト | 工程、材料、利点と用途

製造プロセスの広大な分野の中で、その多様性、精密さ、効率性で際立つ手法が一つあります。それが亜鉛ダイカストです。本ブログでは、亜鉛ダイカストの世界と、カスタム亜鉛ダイカスト部品やサービスを求める購買担当者や部品設計エンジニアのニーズに応える上でのその重要性についてご紹介します。

亜鉛ダイカストの概要

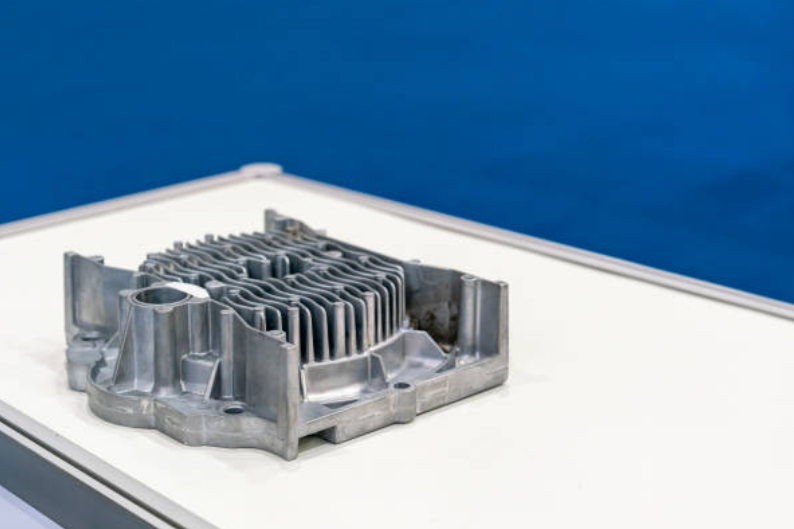

亜鉛ダイカストは、溶融した亜鉛合金をカスタム設計された金型に射出することで、複雑かつ高精度な部品を製造するプロセスです。亜鉛ダイカストは、その優れた寸法精度と、厳しい公差で複雑な形状を成形できる能力から高い人気を誇ります。亜鉛合金は融点が低く、ダイカストや機械加工が容易で、優れた表面仕上げ特性を持っています。また、高い密度により部品の質感も向上します。これは他の高密度合金やアルミニウム合金のダイカストにはない特徴です。

製造業における亜鉛ダイカストの重要性

亜鉛ダイカストは製造業で重要な役割を果たしており、多くの利点があるため様々な用途で選ばれています。その多用途性、コスト効率、高品質部品の生産、優れた表面仕上げによって、多くの分野で不可欠なプロセスとなっています。

亜鉛ダイカストの工程(ステップバイステップ)

亜鉛ダイカスト工程は、信頼性と一貫性のある部品を製造するためにいくつかのステップで構成されます。金型の準備から始まり、亜鉛合金の溶解、溶融金属の金型キャビティへの射出が続きます。冷却・固化後、部品は金型から取り出され、トリミングや仕上げが行われて所定の仕様に合わせます。

設計と金型準備

部品設計

まず、製造したい部品やコンポーネントの設計を行います。詳細な図面やCADモデル(3Dおよび2D図面)の作成が含まれます。ダイカスト部品設計の無料サポートはNewayにご相談ください。

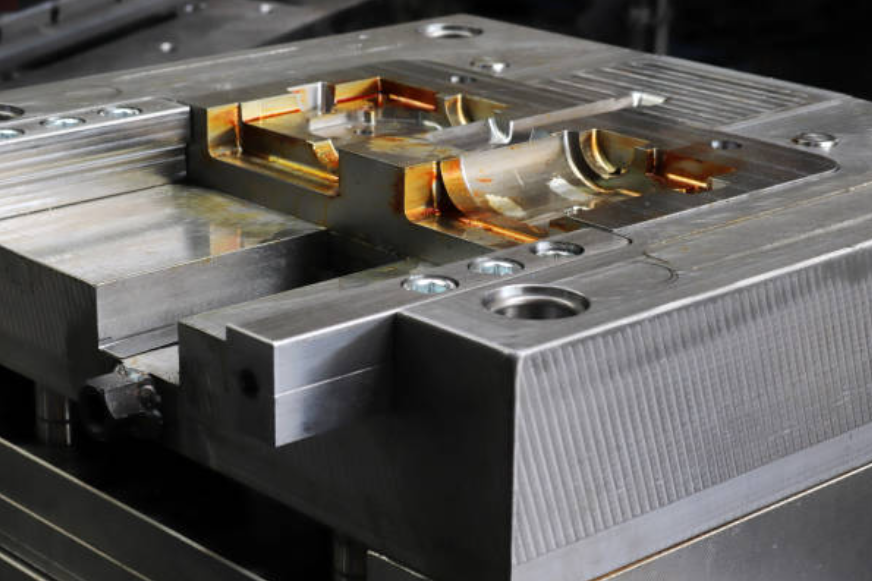

金型の製作

設計が完了したら、通常は鋼製の金型(ダイとカバーダイの2つの半分から構成)を製作します。これらは開閉可能です。

ダイカストマシンの準備

ダイカストマシンと金型を適切な温度に加熱し、運転準備を行います。

ダイカストマシンの準備段階では、部品サイズや金型キャビティ数に応じて、適切なトン数の亜鉛ダイカストマシンを選定します。

亜鉛合金の溶解

亜鉛合金(通常はアルミニウム、銅などの少量を添加したもの)は、所定の温度で炉内で溶解されます。融点が低いため、金属精錬プロセスのコストが低減し、加工もしやすくなります。

射出

- 溶融した亜鉛をダイカストマシンに射出します。

- ダイカストマシンには2枚のプラテンがあり、1枚は固定ダイ、もう1枚はカバーダイを保持します。

- 2つの金型の間に高圧で溶融亜鉛を射出し、キャビティ全体に金属を行き渡らせて精密な形状を実現します。

冷却・固化

- 金属射出後、金型を閉じたまま金属が冷却・固化するのを待ちます。

- 冷却時間は部品の厚みや複雑さによって異なります。

金型の開放

- 金属が十分に固化・冷却したら金型を開き、固まった亜鉛部品を取り出します。

- 部品のエッジ部分などに余分な材料(バリ)が残っている場合、次の工程で除去します。

トリミングと仕上げ

- 余分な材料やバリを様々な工具や方法で除去します。

- 必要に応じて、CNC加工、研磨、ポリッシュなどの追加仕上げで表面品質や寸法精度を向上させます。

- 完成した亜鉛ダイカスト部品は、所定の仕様・品質基準を満たすか徹底的に検査されます。

- 寸法測定、目視検査、機能試験などが行われます。

亜鉛ダイカストは、その優れた精度によって、厳しい寸法公差で複雑な部品を製造できます。複雑な形状や薄肉部の成形も可能で、他の製造方法では困難またはコストがかかる場合にも対応できます。さらに、生産効率が高く、短期間で大量生産が可能です。

亜鉛ダイカストで使用される材料

亜鉛ダイカストでは主に亜鉛合金が使用されます。最も一般的なのはZamak 3(アルミニウム、マグネシウム、銅を含む亜鉛合金)です。他にもZA-8やZamak 7など、用途に合わせて特定の特性を持つ合金が使われます。

一般的なダイカスト用亜鉛合金

材料分類 | 材料グレード | 適用プロセス | データシート |

亜鉛合金 | Zamak 3 | ダイカスト | |

亜鉛合金 | Zamak 5 | ダイカスト | |

亜鉛合金 | Zamak 2 | ダイカスト | |

亜鉛合金 | Zamak 7 | ダイカスト | |

亜鉛合金 | ZA-8 | ダイカスト |

適切な亜鉛合金を選ぶ際のポイント

用途ごとに亜鉛合金を選定する際は、機械的要件、環境条件、外観など複数の要素を考慮します。信頼できる亜鉛ダイカストサービスプロバイダーの専門的なアドバイスが、最適な合金の選定に役立ちます。Newayのマテリアルセレクターもご活用いただけます。

亜鉛ダイカストの利点

高精度・寸法精度

亜鉛ダイカストの最大の特徴の一つは、高精度かつタイトな公差を実現できることです。精密な組立や機能性が要求される業界で非常に重要です。

優れた表面仕上げと外観

亜鉛ダイカストは美しい表面仕上げが可能で、滑らかな面や複雑なディテール、独自のテクスチャーなど、外観にもこだわる部品の製造に最適です。

優れた強度と耐久性

軽量ながら、亜鉛ダイカスト部品は高い強度と耐久性を有します。優れた機械的特性と高い引張強度、衝撃耐性があり、構造的な信頼性と長寿命が必要な用途に最適です。

コスト効率と生産性

亜鉛ダイカストはカスタム部品の製造コストを低く抑えられます。高速生産により短期間で大量生産が可能となり、1部品あたりのコストを抑えることができます。また、耐久性が高く、長期的なメンテナンスや交換コストも削減されます。

亜鉛ダイカストの用途

自動車業界

自動車業界では、エンジンブラケットやトランスミッションハウジングなど多様な部品に亜鉛ダイカストが活用されています。必要な強度・精度・コスト効率を兼ね備えており、軽量な部品を高いパフォーマンスを保ったまま製造できます。

電子機器業界

電子機器業界でも、コネクタやハウジング等の製造に亜鉛ダイカストが不可欠です。優れた電磁波シールド特性があり、精密な設計や厳しい公差での小型電子部品の量産にも対応します。

消費財業界

亜鉛ダイカストは消費財業界でも広く利用され、錠前、ハードウェア、装飾部品など高品質な部品を供給します。複雑で美しいデザインも容易に実現できます。また、耐久性や耐食性にも優れています。

その他の業界

自動車、電子機器、消費財以外にも、航空宇宙、配管、医療機器など幅広い分野で亜鉛ダイカストは活用されています。その多様性、コスト効率、高品質な結果により、多くの業界で選ばれています。

亜鉛ダイカストの欠点

多くの利点がある一方で、亜鉛ダイカストにはいくつかの注意点や制限もあります。これらの理解が、用途に応じた正しい選択に役立ちます。

耐熱性の限界

亜鉛ダイカストの主な欠点は、鋼やアルミニウムなど他の材料と比べて耐熱性が低いことです。融点が約400℃(752°F)と比較的低いため、高温用途には適しません。

表面多孔性の可能性

亜鉛ダイカスト部品には、表面に小さな空隙や気泡(多孔性)が生じる可能性があります。これにより外観や構造的強度に影響を与える場合がありますが、適切な金型設計やプロセス管理、表面処理によって低減できます。

サイズ・重量の制限

他の鋳造法と比べ、亜鉛ダイカストで製造できる部品のサイズや重量には限界があります。大型・重量物の場合、金型設計や材料の流動性、離型時に課題が生じることがあります。そのような場合は砂型鋳造やロストワックス鋳造など、他の手法が適しています。

複雑形状の金型コスト増

複雑な形状や薄肉部品を成形する場合、亜鉛ダイカストには精密な金型が必要となり、その設計・製作コストが高くなります。アンダーカットや複雑な形状では金型と生産コストも増加します。

環境面での配慮

亜鉛合金はリサイクル可能ですが、溶解や鋳造には多くのエネルギーを消費します。適切な廃棄物管理やリサイクル体制が重要です。持続可能な製造とリサイクルに積極的な信頼できるサービスプロバイダーを選びましょう。

信頼できる亜鉛ダイカストサービスの選び方

サービスプロバイダー選定時のポイント

サービスプロバイダーを選ぶ際は、ダイカスト経験、実績、提供サービスの範囲、貴社の要件に合致する能力などを総合的に評価してください。専門性と信頼性のあるパートナーとの協業が成功の鍵です。

品質保証と認証

品質管理は非常に重要です。ISO 9001などの厳格な品質管理システムを持つプロバイダーや、自動車分野ではIATF 16949などの業界認証を取得している会社を選ぶことで、高い品質が担保されます。

専門性と経験の重要性

亜鉛ダイカストは専門性の高い分野です。合金知識や金型設計、工程最適化のノウハウが必須となります。経験豊富な専門家による材料選定から製造までのアドバイスが、最良の結果をもたらします。

Newayのご紹介

Newayは過去30年間、金属・プラスチック部品のカスタマイズに注力してきました。強力な設計チーム、製造部門、品質管理体制を備えています。信頼できる亜鉛合金ダイカストのサプライヤーをお探しなら、ぜひご連絡ください。