ダイカスト vs 砂型鋳造:最適な鋳造方法の選び方

鋳造プロセスの概要

鋳造プロセスはカスタム製造において重要であり、複雑で精密な金属部品を作成するための多用途な手段を提供します。ダイカストや砂型鋳造などの鋳造方法は、コンシューマーエレクトロニクス、通信、照明ソリューション、電動工具、ロッキングシステムなどのさまざまな業界で不可欠です。

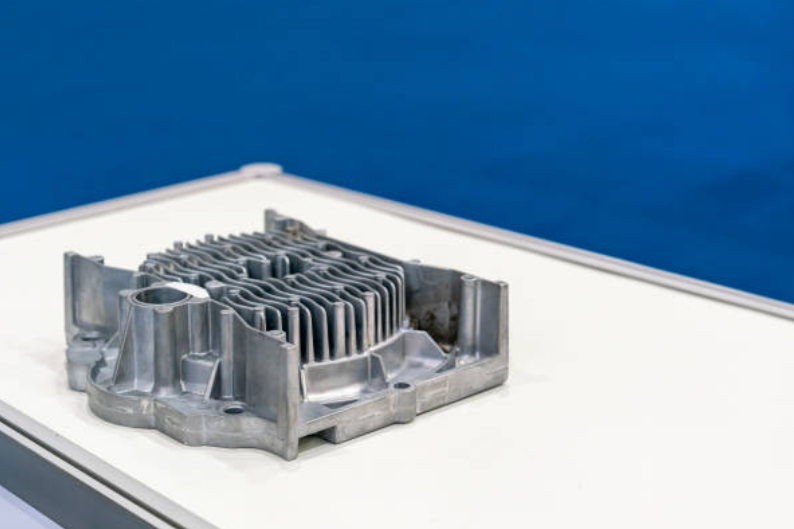

ダイカストは、高精度で0.1mmの厳しい公差を達成できることで知られる精密な技術です。溶融金属(主にアルミニウムや亜鉛)を高圧で鋼製の金型に射出し、優れた表面仕上げと寸法精度を備えた製品を作り出します。

一方、砂型鋳造は、より伝統的な方法であり、砂の金型を使って金属部品を形成します。ダイカストほどの精度はありませんが、砂型鋳造は多様性、コスト効率、大型で複雑な部品に適している点で優れています。耐久性と堅牢性が重要視される照明ソリューションや電動工具の業界で利用されます。本質的に、ダイカストと砂型鋳造の比較は、業界の特定の要求と用途に合わせた適切な鋳造プロセスの選択の重要性を強調しています。

ダイカストプロセス

ダイカストは通常鋼で作られる金型の準備から始まります。金型はカバーダイとイジェクターダイの2つの半分で構成されており、目的の部品の形状に正確に加工されています。溶融金属(主にアルミニウム、亜鉛、またはマグネシウム)は、所定の温度と粘度になるまで加熱されます。コールドチャンバーダイカスト法では、溶融金属がチャンバーに入れられ、金型のキャビティに射出されます。同時に、ホットチャンバーメソッドでは、チャンバーが溶融金属に浸され、連続鋳造プロセスが可能になります。金属がキャビティを満たして固まると、金型が開き、部品が押し出されます。

使用材料:

ダイカスト材料は、優れた流動性とプロセス中の寸法安定性のために選ばれます。一般的な金属および合金には、軽量で耐食性のあるアルミニウム、優れた鋳造特性を持つ亜鉛、そして優れた強度対重量比を持つマグネシウムが含まれます。

グレード | 引張強さ (MPa) | 降伏強さ (MPa) | 硬度 (ブリネル) | せん断強さ (MPa) | 衝撃強さ (J) | 疲労強さ (MPa) | 熱伝導率 (W/m·K) | 密度 (g/cm³) | 融点範囲 (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2.7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2.7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2.8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2.68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2.7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2.72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2.7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2.68 | 593-620 |

ダイカストの利点:

高精度:ダイカストは0.1mm以下の厳しい公差を達成できるため、航空宇宙や医療機器など正確な寸法が必要な産業に最適です。

後加工の最小化:ダイカスト部品は通常、表面が滑らかで細かいディテールが得られるため、後加工の必要がほとんどなく、コスト効率が向上します。

高速生産:ダイカストは短いサイクルタイムで大量生産を可能にします。この速さは、部品需要が高く生産効率が重要な電動モビリティなどの産業に適しています。

結論として、ダイカストは多様な産業に対応する多用途で効率的な製造プロセスです。高精度部品の製造能力、最小限の後加工、迅速な生産能力により、現代の製造業における重要な基盤となっています。電動モビリティや航空宇宙などの産業の成功に大きく寄与しています。

砂型鋳造プロセス

砂型鋳造は通常、粘土と結合剤を含む砂を用いた成形を伴います。プロセスは、要求される部品の複製であるパターンから始まり、砂に配置して型腔を形成します。型は上型(コープ)と下型(ドラッグ)の2つの半分に分割されます。パターンを取り除いた後、溶融金属(主にアルミニウム、真鍮、または鉄)が型腔に注がれます。金属が冷えて固まると、型が開かれ鋳造品が取り出され、さらに処理されます。

砂型鋳造の種類

グリーンサンド鋳造:最も一般的なタイプで、砂、粘土、水の混合物を型材料として使用します。費用対効果が高く、多用途です。

樹脂砂鋳造:樹脂を砂の混合物に加えて型の強度と表面仕上げを改善します。このタイプはより複雑で詳細な部品に適しています。

シェルモールディング:この方法では、砂を熱硬化性樹脂と混ぜて加熱し硬化させ��������������す。高精度と寸法安定性をもたらします。

使用材料

砂型鋳造の材料は多岐にわたりますが、一般的にはアルミニウム、真鍮、青銅、鉄などの金属が含まれます。選択は求められる機械的特性、コスト、用途要件に依存します。

砂型鋳造の利点

大型部品への適応性:砂型鋳造は大型かつ重量のある部品の生産に優れており、電動工具や照明ソリューションなどの業界で不可欠です。

低い金型コスト:ダイカストのようなプロセスに比べて、砂型鋳造は金型およびセットアップコストが低いため、小規模から中規模の生産に経済的です。

複雑な形状:砂型鋳造は複雑で入り組んだ形状を比較的容易に作成でき、独特なデザインが重要な業界に設計の自由度を提供します。

結論として、砂型鋳造は特に大きな部品や複雑なデザインに適した、幅広い部品の製造に対して費用対効果が高く柔軟なソリューションを提供します。材料の多様性とコスト効率により、ロッキングシステムや電動工具などの業界で価値のあるプロセスとなっています。

鋳造プロセスの比較

金型要件:ダイカストは複雑で高精度な金型を必要とし、費用がかかります。これに対し、砂型鋳造は比較的単純なパターンと金型に依存しており、初期の金型コストを削減します。

表面仕上げ:ダイカストは優れた表面仕上げを提供し、通常は最小限の後加工で済みます。砂型鋳造は表面仕上げにばらつきがあり、一部の部品は所望の滑らかさを得るために追加の処理が必要です。

公差:ダイカストは0.1mmの厳しい公差で高精度を実現します。砂型鋳造は通常中程度の公差であり、部品の複雑さやオペレーターの技量に依存します。

生産速度:ダイカストは高い生産速度と短いサイクルタイムを誇り、多量の部品が必要な業界に最適です。砂型鋳造はサイクルタイムが長いため、生産速度は低く、小ロット生産に適しています。

廃棄物と持続可能性:ダイカストは材料効率が高く廃棄物が少なく、スクラップはリサイクル可能です。砂型鋳造は使用済み砂の廃棄により多くの材料廃棄物を生じますが、砂はリサイクル可能であり、シェルモールディングなどの一部のプロセスはより持続可能です。両プロセスとも金属を加熱溶解するためにエネルギーを必要とします。

項目 | ダイカスト | 砂型鋳造 |

|---|---|---|

金型要件 | 初期金型コストが高い | 初期金型コストが低い |

複雑な金型が必要 | 単純なパターンと金型 | |

表面仕上げ | 優れた表面仕上げ | 表面仕上げにばらつきあり |

滑らかで正確 | ������������������あり | |

公差 | 高精度、<0.1mm | 中程度の精度、変動あり |

厳しい公差に適合 | 通常公差は>0.5mm | |

生産速度 | 高速生産 | 低速生産 |

短いサイクルタイム | 長いサイクルタイム | |

廃棄物と持続可能性 | 材料効率が良い | 材料廃棄物が多い |

廃棄物が少ない | 砂の廃棄の可能性あり | |

リサイクル可能なスクラップ | エネルギー集約的 |

カスタム鋳造の応用

ダイカストが好まれる業界

自動車産業:ダイカストはエンジン部品、トランスミッション部品、構造部品の製造に自動車産業で広く使用されています。高い精度と優れた機械的特性を提供し、重要な自動車部品の製造に理想的です。

コンシューマーエレクトロニクス:この業界は、スマートフォンケース、ノートパソコンの外装、カメラボディなどの軽量で複雑な設計の部品を製造するためにダイカストに依存しています。薄肉構造を正確に作成できることが大きな利点です。

通信産業:ダイカストは、アンテナハウジング、コネクタ、ブラケットなどの通信機器の部品製造に好まれています。この分野では厳しい公差と安定した品質が重要です。

航空宇宙産業:航空宇宙分野では、高品質で軽量、かつ気泡の少ない部品が求められます。ダイカストは、タービンブレード、ハウジング、構造部品などの航空機部品の製造に用いられ、精度と強度が重要視されます。

医療機器:医療業界は、厳しい公差と表面仕上げを維持できるため、器具の外装、機器の部品、ハードウェアの製造にダイカストの恩恵を受けています。

ダイカストで作られた製品の例

自動車用アルミ合金エンジンブロック。

コンシューマーエレクトロニクス用マグネシウム合金ノートパソコン外装。

通信機器用亜鉛合金コネクタ。

高強度アルミ合金航空機部品。

医療機器用精密加工されたアルミ合金部品。

砂型鋳造が好まれる業界

重機械:砂型鋳造は、工業用機器のエンジンブロック、ギア、プーリーなどの大型で重量のある機械部品の製造に一般的に使用����。�の�き�と�量�対�で�る�と�利点です。

建築:砂型鋳造は、門扉、手すり、彫刻など建築用途で使用される装飾的かつ芸術的な金属細工の製造に好まれています。その多用途性により複雑なデザインが可能です。

芸術と工芸:芸術・工芸産業は、独特の金属彫刻、像、芸術作品を作るために砂型鋳造を利用し、複雑な形状の形成に柔軟性を提供します。

発電:発電産業では、タービンブレード、ハウジング、その他重要な部品の製造に砂型鋳造が使用されます。この分野で必要とされる大きなサイズと複雑な形状に対応できます。

海洋:プロペラ、船舶部品、海洋用継手などの海洋用途の部品は、耐久性と耐腐食性を提供する砂型鋳造で生産されることが多いです。

砂型鋳造で作られた製品の例

重機械用鉄製エンジンブロック。

装飾用鉄製門扉と手すり。

青銅の彫刻や芸術作品。

発電用鋼製タービンブレード。

真鍮製の海洋用継手および部品。

まとめると、ダイカストは自動車やコンシューマーエレクトロニクスなど、高精度と複雑な形状を必要とする産業に優れています。一方、砂型鋳造は多様性、コスト効率、大型部品の取り扱いが重要な重機械や建築金属細工の用途で優れています。これらの鋳造方法の選択は、各産業の特定のニーズと用途によって異なります。

決定要因

ダイカストと砂型鋳造の選択は製造における重要な決定であり、特定のプロジェクトに最適な選択を保証するためにいくつかの重要な要因の慎重な評価に基づくべきです。

プロジェクト固有の要因

部品のサイズ:ダイカストは通常、小型で複雑な部品に好まれ、高精度と厳しい公差を必要とします。細かいディテールと滑らかな表面を実現できるため、コンシューマーエレクトロニクスや通信産業に適しています。

部品の複雑さ:ダイカストは高い精度により複雑な形状に対応しやすいですが、不規則な形状や内部空洞を持つ部品には砂型鋳造の柔軟性が有利になる場合があります。

数量:大量生産はダイカストの方が短いサイクル時間と高い生産速度によりコスト効率が良い傾向があります。砂型鋳造は少量生産や試作品に適しています。

予算およびスケジュールの制約

初期金型費用:ダイカストは精密な金型作成の複雑さにより高額な初期費用がかかることがあります。砂型鋳造はより簡単なパターンと金型で予算に優しい選択肢です。

生産コスト:ダイカストは大量生産にコスト効率的ですが、砂型鋳造は少量生産に適している場合があります。全体の生産予算と単位あたりのコストを考慮してください。

スケジュール:ダイカストは一般的に短いサイクルタイムで、タイトな納期のプロジェクトに適しています。砂型鋳造は多用途ですが、型やパターン作成により長いリードタイムが必要です。

材料選択の考慮事項

材料の特性:部品の特定の材料要件を考慮してください。ダイカストはアルミニウム、亜鉛、マグネシウムに適し����砂�鋳�は�、�鍮�青�な�幅�い�料に対応します。

機械的特性:必要な強度、重量、耐食性などの機械的特性を評価してください。特定の材料に対してダイカストは優れた機械的特性を提供できます。

材料コスト:ダイカストで使用される材料は砂型鋳造よりも高価な場合があります。決定時には材料コストを考慮してください。

これらの要因を総合的に評価することで、ダイカストと砂型鋳造の選択を導くことができます。例えば、コンシューマーエレクトロニクス業界の複雑で高精度な部品製造は、高精度と大量生産の必要性からダイカストが有利です。一方、照明ソリューションの特定の少量プロジェクトはコスト効率の観点から砂型鋳造が適している場合があります。

主な違いと考慮点

結論として、ダイカストと砂型鋳造の選択は、いくつかの主要な違いと重要な考慮点に依存します。各鋳造方法は独自の利点を提供し、特定の産業やプロジェクトの要件により適しています。

ダイカストは高精度、優れた表面仕上げ、複雑な部品への適合性が評価され、自動車、コンシューマーエレクトロニクス、航空宇宙などの産業で優れています。一方、砂型鋳造は多様性、大型部品、独自形状、コスト効率の面で優れ、重機械、建築金属細工、芸術作品 の用途に適しています。

鋳造方法の選択においては、部品のサイズ、複雑さ、数量といったプロジェクト固有の要因が重要な役割を果たします。予算やスケジュールの制約、材料の要件および機械的特性も決定に影響を与えます。