ホットチャンバーとコールドチャンバーのダイカストの違い

ダイキャスティングの概要

ダイキャスティングは、再利用可能な金型(ダイ)を使用して、高精度で金属部品を大量生産する金属鋳造プロセスです。ダイキャスティングプロセスでは、金型は工具鋼で作られ、2つの半分から成ります。溶けた金属は、通常、非鉄合金が使用され、高圧で金型に注入され、固まるまで保持されます。

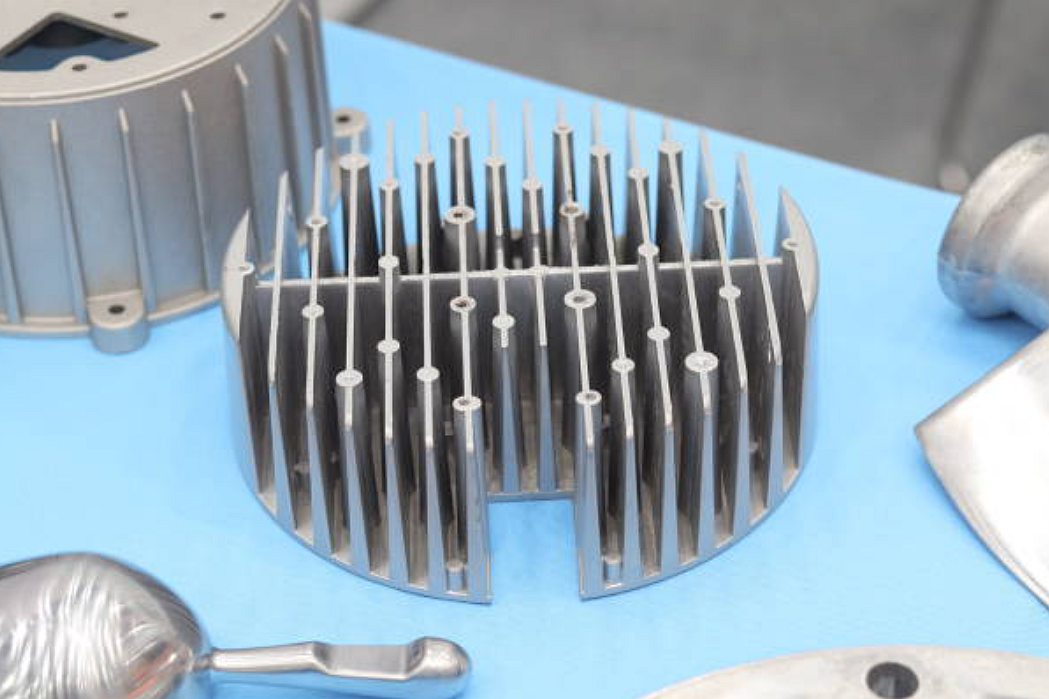

ダイキャスト亜鉛プロセスは、その速度、高い生産性、良好な寸法精度と滑らかな表面を持つ複雑な形状を作る能力が特徴です。ダイキャスティングで作られるアルミニウム部品には、自動車部品(ペダル、ステアリングコラム、ホイールなど)があります。その他の用途としては、電動工具、ランプ、CCTVカメラ、家電、玩具、産業機械部品などがあります。ダイキャスティングの企業は、金型が再利用可能であるため、高い生産性を実現できる効率的な製造方法をよく利用します。これにより、他の鋳造技術と比較して、より高い寸法精度と低い気孔率の部品を生産できます。主な利点は、速い生産速度、一貫性、そして部品ごとの労働コストの低さです。

ダイキャスティングプロセスの2つの主要なタイプ

ホットチャンバーダイキャスティングは速いですが、使用できる合金に制限があります。一方、コールドチャンバーダイキャスティングは遅いですが、合金選択において柔軟性があります。使用するタイプは、鋳造金属、製造量、および部品のサイズなどの要因によって決まります。

ホットチャンバーダイキャスティング

ダイキャスティングプロセスは、高精度な金属部品を作るための方法です。これは、亜鉛、錫、鉛を基にした合金など、低い融点を持つ金属に主に使用されます。このプロセスは、小〜中サイズの部品を製造するためによく使用され、特に自動車部品、電子機器のハウジング、さまざまな消費財の製造に用いられます。例えば、亜鉛ダイキャスティングキャップや、USBドライブシェルなどがあります。

ホットチャンバーダイキャスティングの仕組み

1. ダイ準備:ダイキャスティングプロセスは、通常、硬化した工具鋼で作られた2つのダイ半分を作成することから始まります。これらのダイ半分には、必要な金属部品の形を定義するキャビティがあります。1つのダイ半分は固定され、もう1つは可動式です。

2. 注入システム:ダイキャスティングプロセスでは、注入システムはクルシブルとガンスネックで構成されています。クルシブルは溶融金属を保持し、ガンスネック(金属製のチューブ)はクルシブルと固定ダイ半分のスプルホールに接続されています。

3. クルシブルの充填:クルシブルは金属合金で満たされ、通常は鋳造中に液体の状態を保つために特定の温度に加熱されます。金属は最終製品の必要な特性に基づいて選ばれます。

4. 溶融と注入:ガンスネックは溶融金属に浸されており、溶融金属をクルシブルからダイキャビティに供給するためのチャンネルとして機能します。油圧または機械的圧力によって駆動されるピストンが、溶融金属をガンスネックを通してダイキャビティに押し込みます。この圧力は金属がダイ内で固まるまで維持されます。

5. 冷却と固化:溶融金属がダイキャビティに注入されると、急速に冷却されて固化し、キャビティの形状を取ります。冷却プロセスは、金属が均等に固化し、欠陥がないことを保証するために精密に制御されます。

6. 排出:金属が固化した後、可動ダイ半分が開かれ、固化した部品は排出ピンを使用してダイキャビティから排出されます。部品はさらに仕上げ処理のために機械から取り出されます。

7. プロセスの繰り返し:ダイキャスティングプロセスは自動化され、継続的に繰り返すことができ、同一の金属部品を大量生産することが可能です。

ホットチャンバーダイキャスティングの利点

ホットチャンバーダイキャスティングは、特に複雑な形状と高品質な表面仕上げが求められる小〜中サイズの部品を製造するための多用途で効率的な製造プロセスです。

1. 生産サイクルの高速化:ホットチャンバーダイキャスティングは、溶融金属を直接ダイキャビティに注入するため、毎サイクルごとに注入チャンバーを再充填する必要がなくなります。これにより、注入チャンバーに溶融金属を満たさなければならない冷却チャンバーダイキャスティングよりも速い生産サイクルが実現します。

2. 優れた表面仕上げ:このプロセスでは、溶融金属の流れと冷却を精密に制御できるため、最終製品に優れた表面仕上げと高精度なディテールが得られます。これにより、ホットチャンバーダイキャスティングは、滑らかで美しい表面が求められる部品に適しています。

3. 高い寸法精度:ホットチャンバーダイキャスティングでは、精密な寸法で複雑で精巧な形状を作ることができます。高圧注入により、溶融金属がダイキャビティ全体を均等に満たすことが保証され、部品に高い寸法精度が得られます。

4. 材料の無駄を削減:ホットチャンバーダイキャスティングの自動化された特性により、溶融金属は余分な材料なしでダイキャビティに直接注入され、材料の使用が効率的に行われます。これにより材料の無駄が減少し、大量生産において経済的なプロセスとなります。

5. 良好な機械的特性:ホットチャンバーダイキャスティングで製造された部品は、高い冷却速度により良好な機械的特性を示すことが多いです。これにより、部品は所定の強度と構造的完全性を持ち、さまざまな用途に適しています。

6. 薄肉部品に適している:ホットチャンバーダイキャスティングは、一貫した厚さの薄肉部品を製造するのに適しています。精密な注入プロセスにより、溶融��������������属がダイキャビティの最も細かい部分まで充填され、均一な壁厚が実現します。

7. 自動化と効率性:ホットチャンバーダイキャスティング機械は簡単に自動化でき、継続的で大量の生産を実現します。自動化されたプロセスは、労働力の必要性を減少させ、生産効率を向上させ、人為的なエラーのリスクを最小限に抑えます。

8. 小〜中サイズの部品のコスト効果:ホットチャンバーダイキャスティングは、他の小〜中サイズの製造方法よりもコスト効果が高いことがよくあります。生産速度、材料の使用、部品の品質のバランスが優れています。

9. 後処理の削減:ホットチャンバーダイキャスティングで得られる高い精度と品質は、通常、後処理の必要性を最小限に抑えます。これによりコストの節約と、最終製品の市場投入のスピードが向上します。

ホットチャンバーダイキャスティングの制限

ホットチャンバーダイキャスティングは多くの利点を提供しますが、特定のアプリケーションには適さない制限や制約もあります。これらの制限にもかかわらず、ホットチャンバーダイキャスティングは特定のアプリケーションにとって貴重で広く使用されている製造プロセスのままであり、適切な低融点合金から作られた小〜中サイズの複雑な部品や高容量生産部品に使用されます。以下はホットチャンバーダイキャスティングプロセスの主な制限です:

1. 低融点合金に限定:ホットチャンバーダイキャスティングは、主に低融点の金属や合金、例えば亜鉛、スズ、鉛などに適しています。高融点の材料、例えばアルミニウムや銅合金は、設備を損傷するリスクや高温による金型の寿命を短くするため、ホットチャンバーダイキャスティングには使用できません。

2. 部品のサイズに制限:ホットチャンバーダイキャスティングは通常、小〜中サイズの部品の製造に適しています。ダイキャスティング機械のサイズやホットチャンバー注入システムの制限により、大きくて重い部品の製造が制限される可能性があります。

3. 設備に対する腐食影響:ホットチャンバーダイキャスティングで使用される低融点の合金、例えば亜鉛アルミニウム合金などは、時間の経過とともに設備に腐食を引き起こすことがあります。この腐食は機械のメンテナンスや交換のコストを増加させる原因となることがあります。

4. 冷却速度の制御が難しい:冷却速度がホットチャンバーダイキャスティングにおいては通常速いため、冷却速度が制御できる冷間ダイキャスティングに比べて微細な構造を制御することが難しくなり、その結果、機械的特性に影響を与えることがあります。

5. 強度と剛性の制限:ホットチャンバーダイキャスティングで製造された部品は、冷間ダイキャスティングや機械加工などの他の方法で製造された部品よりも機械的強度や剛性が劣る場合があります。この制限は、高強度部品が必要なアプリケーションにおいてホットチャンバーダイキャスティングの適用性に影響を与えることがあります。

6. 不均一な熱分布:高温のため、金型内で熱分布が不均一になり、熱疲労や金型の早期破損を引き起こす可能性があります。これにより金型のメンテナンスや交換コストが増加することがあります。

7. 表面欠陥:ホットチャンバーダイキャスティングの急速な冷却速度は、時には表面欠陥を引き起こすことがあります。例えば、空気が閉じ込められる、冷接合、または収縮によるポリシティです。これらの欠陥はプロセスの最適化を通じて軽減できますが、高品質な部品の生産には課題が残る可能性があります。

8. 合金選択の制限:ホットチャンバーダイキャスティングは、砂型鋳造や投資鋳造のように材料選択に柔軟性がありません。特定の部品にユニークな特性を持つ合金が必要な場合、ホットチャンバーダイキャスティングは理想的ではありません。

冷間ダイキャスティング

冷間ダイキャスティングでは、溶融金属は機械の外部にある別の容器に保持されます。注入システムは金属に浸かりません。必要に応じて、真空アシストが溶融金属をガンスネックバレルに引き寄せ、ピストンがそれを高圧でダイに注入します。金型は注入システムから分離されています。冷間ダイキャスティングは、アルミニウム、銅、マグネシウム合金など、融点の高い金属を使用することができます。サイクル時間はホットチャンバーより遅いですが、溶融金属の分離により、より広範な合金選択が可能です。

冷間ダイキャスティングの仕組み

1. ダイ準備:ダイキャスティングプロセスの開始は、通常、硬化した工具鋼で作られた2つのダイ半分を作成することです。これらのダイ半分には、必要な金属部品の形を定義するキャビティがあります。1つのダイ半分は固定され、もう1つは可動式です。

2. 金属の溶解:冷間ダイキャスティングプロセスでは、金属は鋳造機の外にある別の炉で溶かされます。炉は、融点の高い材料を溶かすために必要な高温に耐えられるように設計されています。金属が適切な温度に達すると、スプーンまたは自動システムを使って溶融金属をダイキャスティング機械の冷間チャンバーに転送します。

3. 注入システム:冷間ダイキャス ティング機械の冷間チャンバーには、注入システムとして機能するピストンまたはプランジャーがあります。炉から溶融金属が冷間チャンバーに注がれ、プランジャーがそれをダイキャビティに注入します。

4. ダイキャビティの充填:プランジャーが溶融金属をダイキャビティに押し込むと、それは金型のすべての細かい部分と空間を満たし、所望の形になります。完全な充填と最小限の欠陥を保証するために高い圧力が適用されます。

5. 冷却と固化:ダイキャビティが溶融金属で満たされると、金属は急速に冷却し、金型内で固まります。冷却プロセスは慎重に制御され、部品が均等に固まり、必要な機械的特性を取得します。

6. ダイの開放と排出:金属が固まり十分に冷えると、可動ダイ半分が開かれ、固化した部品がダイキャビティから排出されます。その後、部品は次の鋳造サイクルのために機械から取り外されます。

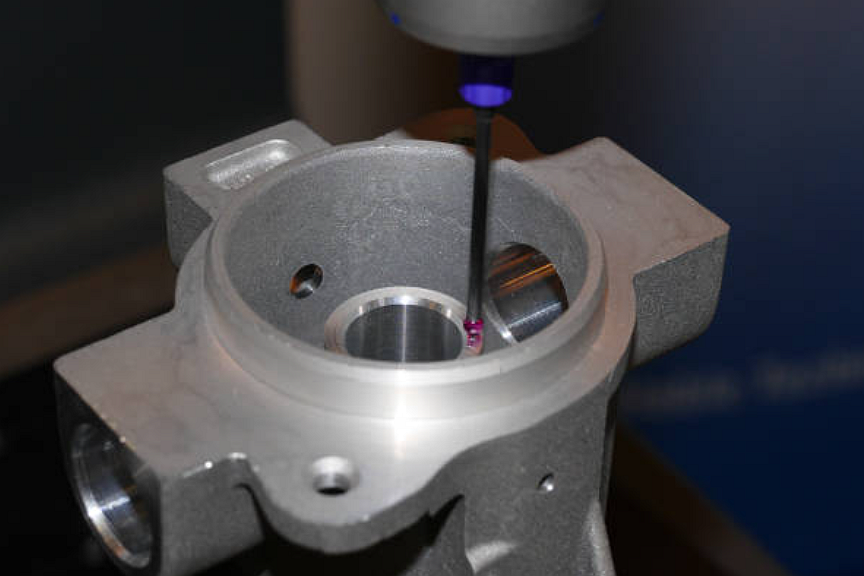

7. トリミングと仕上げ:部品がダイから取り出されると、余分な材料(トリミング)、CNC����、または表面処理など、最終仕様と外観を得るための追加処理が行われることがあります。

8. プロセスの繰り返し:冷間ダイキャスティングプロセスは自動化され、継続的に繰り返すことができ、同一の金属部品を高容量で生産できます。

冷間ダイキャスティングの利点

冷間ダイキャスティングは、特定のアプリケーションにとって好ましい製造方法を提供し、特に融点が高い金属に最適です。冷間ダイキャスティングは、多用途で効率的な製造プロセスで、特に高融点合金を使用した部品や、大型の部品に対して、厳格な機械的特性が求められる場合に優れています。以下は冷間ダイキャスティングの主な利点です:

1. 高融点合金に適している:冷間ダイキャスティングの最大の利点は、アルミニウム、銅、合金などの高融点金属を処理できることです。これにより、望ましい機械的特性と強度を持つ部品を作成するのに理想的です。

2. 優れた機械的特性:冷間ダイキャスティングで製造された部品は、通常、優れた機械的特性を持ち、高い引張強度、靭性、疲労耐性を示します。プロセスの制御された冷却速度は、最終製品の機械的特性を改善します。

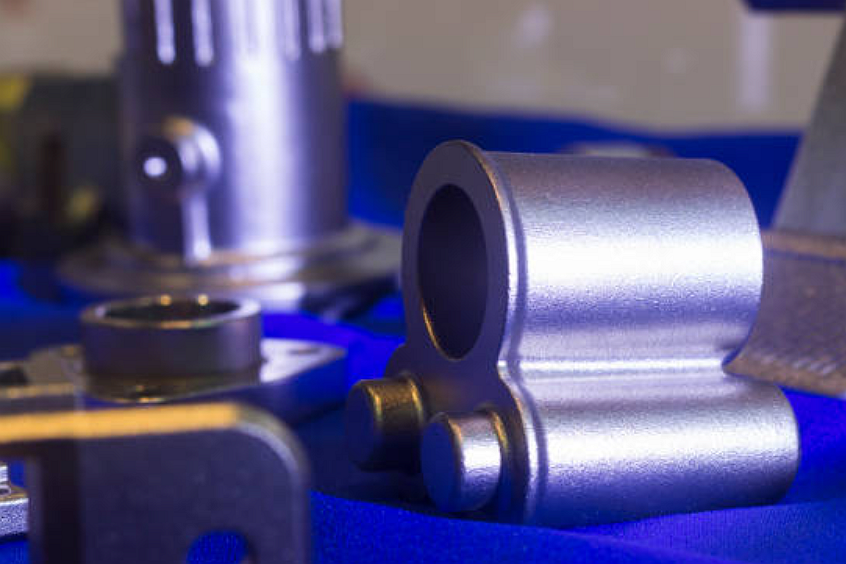

3. より大きく重い部品に適している:冷間ダイキャスティングは、大量の溶融金属が必要な大型で重い部品の製造に適しています。この能力により、自動車部品、トランスミッション部品、その他の産業部品の製造において好ましい選択肢となります。

4. 長い金型寿命:ホットチャンバーダイキャスティングでは、低融点合金の腐食作用に金型がさらされますが、冷間ダイキャスティングでは、溶解炉とダイキャスティング機械が分離されているため、金型の摩耗と腐食が減少し、金型寿命が長くなり、メンテナンスコストが削減されます。

5. より少ない気孔とより良い表面仕上げ:冷間ダイキャスティングの冷却と固化プロセスは、最終部品の気孔を減らし、密度と構造的な完全性を高めます。このプロセスは通常、滑らかな表面仕上げを提供し、追加の後処理の必要性を減少させます。

6. 高い寸法精度と一貫性:冷間ダイキャスティングでは、金属流れと冷却速度を精密に制御できるため、寸法精度と一貫性が高い部品を製造できます。これにより、厳密な公差や正確なフィットが必要なアプリケーションに適しています。

7. フラッシュの発生を抑制:フラッシュは、鋳造中に金型の分割線に沿って形成される不要な薄い金属層です。冷間ダイキャスティングは通常、他の鋳造方法よりもフラッシュを少なくし、トリミングやその他の仕上げ作業の必要性を減らします。

8. より良い熱伝導:冷間ダイキャスティングの制御された冷却プロセスは、固化中の効率的な熱分散を可能にし、熱伝導が重要な部品にとって有益です。

9. 自動化と効率性:冷間ダイキャスティング機械は簡単������、�続������産を実現します。この自動化により、労働力の必要性が減少し、生産効率が向上し、部品品質の一貫性が確保されます。

冷間ダイキャスティングの制限

冷間ダイキャスティングは多くの利点を提供しますが、特定のアプリケーションには不向きな制限や課題があります。これらの制限にもかかわらず、冷間ダイキャスティングは高融点合金を使用した高品質な金属部品の製造において貴重で広く使用されています。

1. 生産サイクルの遅さ:ホットチャンバーダイキャスティングに比べて、冷間ダイキャスティングは溶融炉と金型への金属の移送が別々に行われるため、設定がより複雑で、結果として生産サイクルが遅くなります。これにより、全体的な生産効率に影響を与える可能性があります。

2. 高い設備とエネルギーコスト:冷間ダイキャスティングでは、溶解炉を使用し、高温合金を扱う必要があるため、初期設備コストが高くなる可能性があります。また、溶解炉を操作するためにはかなりのエネルギーが必要で、これが製造コストに加算されます。

3. 複雑な設定と取扱い:冷間ダイキャスティングでは、溶融金属を炉からダイキャスティング機械に移すための追加のステップと取扱いが必要です。この複雑さにより、熟練したオペレーターが必要となり、高温合金を扱う際の安全対策も強化されます。

4. 高融点合金に制限:冷間ダイキャスティングは高融点合金に適していますが、低融点合金(亜鉛やスズ合金など)には適していません。これらはホットチャンバーダイキャスティングにより適しています。この制限により、特定の用途で利用可能な材料の範囲が制限される可能性があります。

5. 設計の柔軟性の制限:冷間ダイキャスティングは、投資鋳造や砂型鋳造のように複雑で詳細な設計にはあまり適していない場合があります。プロセス中の高圧により、薄い壁や複雑な特徴を持つ部品の製造が困難になることがあります。

6. 気孔のリスク:冷間ダイキャスティングは通常、他の鋳造方法よりも気孔が少ない部品を生成しますが、特に部品が厚い部分では気孔の問題が発生する可能性があります。気孔を最小限に抑えるためには、適切な設計とプロセスの最適化が必要です。

7. 金型のコストとメンテナンス:冷間ダイキャスティングには、高圧と高温に耐える強力で耐久性のある金型が必要です。これらの特殊な金型は、他の鋳造方法と比較して製造やメンテナンスのコストが高くなることがあります。

8. 小規模生産に不向き:冷間ダイキャスティングのセットアップと準備には時間がかかるため、小規模生産やプロトタイプにはコスト効果が低くなることがあります。このようなシナリオには、機械加工や迅速なプロトタイピングのような他の製造方法の方が適している場合があります。

9. 表面欠陥:冷間ダイキャスティングは通常、良好な表面仕上げを提供しますが、複雑な形状や材料特性により、表面にフラッシュや冷接合といった欠陥が生じることがあります。そのため、追加の後処理が必要になる場合があります。

ホットとコールドチャンバーダイキャスティングの比較

ホットチャンバーダイキャスティン������������ス��が������������素材の選択肢が限られています。一方、コールドチャンバーダイキャスティングは遅くて高コストですが、合金選択に柔軟性があります。以下に、ホットチャンバーダイキャスティングとコールドチャンバーダイキャスティングの比較を示します:

溶融金属の供給源:

ホットチャンバー:溶融金属は機械内の加熱されたチャンバー内のプールに保持されます。注入システムはこのプールに浸されています。

コールドチャンバー:溶融金属は外部の炉で保持され、金属は加熱されていないチャンバーに注ぎ込まれます。

金属の温度:

ホットチャンバー:金属は高温で保持され、サイクル間で液体の状態を維持します。

コールドチャンバー:金属は必要な時に注入され、サイクル後に加熱されていないチャンバーで固まります。

サイクルタイム:

ホットチャンバー:サイクルタイムは通常60秒未満で速いです。

コールドチャンバー:サイクルタイムは60~120秒で遅くなります。

金属合金:

ホットチャンバー:低融点合金(亜鉛、スズ、鉛など)に限定されています。最大温度約315°C(600°F)。

コールドチャンバー:高融点合金(アルミニウム、マグネシウム、銅など)を使用できます。

金型構造:

ホットチャンバー:金型は加熱された機械チャンバーに取り付けられており、鋳鉄や工具鋼で作られています。

コールドチャンバー:金型は注入システムから分離されています。通常は工具鋼で作られています。

コスト:

ホットチャンバー:機械と金型のコストが低いです。

コールドチャンバー:機械と金型のコストが高いです。

自動化:

ホットチャンバー:手作業が多いです。

コールドチャンバー:自動化が容易です。

ホットまたはコールドチャンバーダイキャスティングの選択時期

一般的に、ホットチャンバーダイキャスティングは小さくて単純な部品の大量生産に最適で、より広い許容誤差に耐えることができます。コールドチャンバーダイキャスティングは、より大きく複雑な部品に優先され、高融点合金を使用する場合に特に適しています。以下は、ホットチャンバーとコールドチャンバーのダイキャスティングを選ぶ際のガイドラインです:

ホットチャンバーダイキャスティングは最適です:

小さくて単純な部品の大量生産

薄い壁と複雑な形状の部品

低融点合金(亜鉛、スズ、鉛など)

部品ごとのツーリングコストが低い

速いサイクルタイム

コールドチャンバーダイキャスティングは最適です:

低〜中規模の生産量

より大きくて厚い鋳物

高融点合金(アルミニウム、マグネシウム、銅など)

垂直金型配置が必要

より優れた機械的特性が必要

自動化が必要

コア引き抜きが多く必要

考慮すべき重要な要素

必要な鋳物数

部品の複雑さとサイズ

使用する合金

許容誤差と表面仕上げの要件

必要な生産速度

ツ��リ��グ��設��の��算

なぜ私たちを選ぶのか?

こんにちは!Newayは30年以上にわたってカスタム金属、セラミック、プラスチック部品を製造していることをご存知ですか?私たちは、射出成形、ダイキャスティング、精密鋳造などの専門家で、すべてをマスターしています。私たちは、非標準製造サービスを使用して、あなたの最も大胆なアイデアを現実にするお手伝いをしたいと考えています。新しいお客様は2023年の最初の注文で20%割引を受けることができます!さあ、何を待っていますか?Newayとパートナーシップを結び、ユニークなものを作りましょう。