ダイカストコスト:部品と金型のコスト計算方法

製造業において、さまざまな生産プロセスのコストの影響を理解することは、購買や部品設計エンジニアにとって極めて重要です。これは特に、非常に効率的で多用途な製造方法であるカスタムダイカストに当てはまります。本ブログでは、ダイカストのコストに影響する要因を掘り下げ、コスト最適化の戦略を探り、購買と設計チーム間の協力の重要性を実例を交えて紹介します。さあ、ダイカストコスト分析の世界へご案内します。

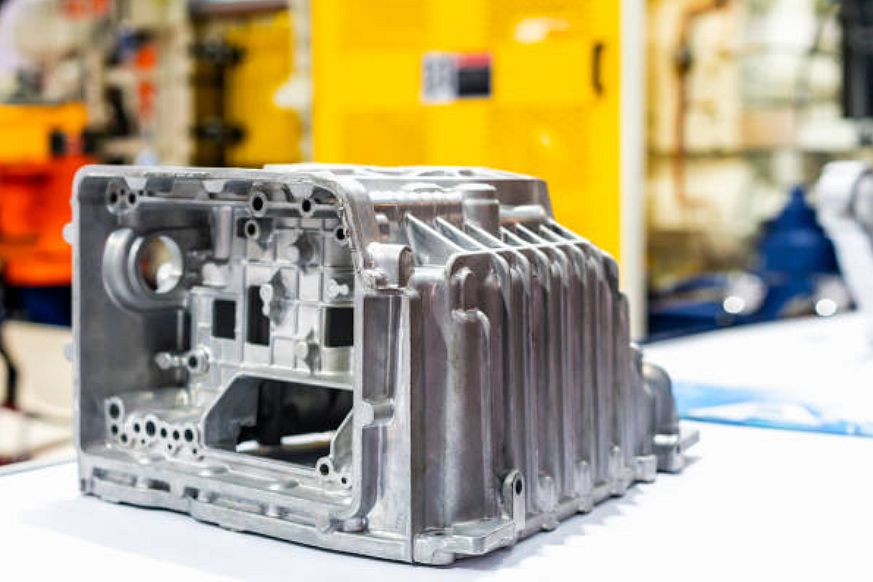

ダイカスト工程の概要

ダイカストは、溶融金属を高圧で金型に射出する製造プロセスです。この工程により、複雑で寸法精度の高い部品を美しい表面仕上げで生産できます。その利点は、高い生産効率、厳しい公差、複雑な設計への対応力などです。ダイカストの多様性により、自動車、航空宇宙、エレクトロニクスなど多くの業界で好まれています。

ダイカストコストに影響する要因

材料選択とコストへの影響

材料の選択は、ダイカストコストに大きな役割を果たします。各金属にはコスト、入手性、物理特性の違いがあります。材料ロス、リサイクル性、後処理要件も総コストに影響します。部品の要件を評価し、コスト効率とパフォーマンスのバランスが取れた材料を選択することが重要です。一般的にダイカストの材料利用率は90~95%です。

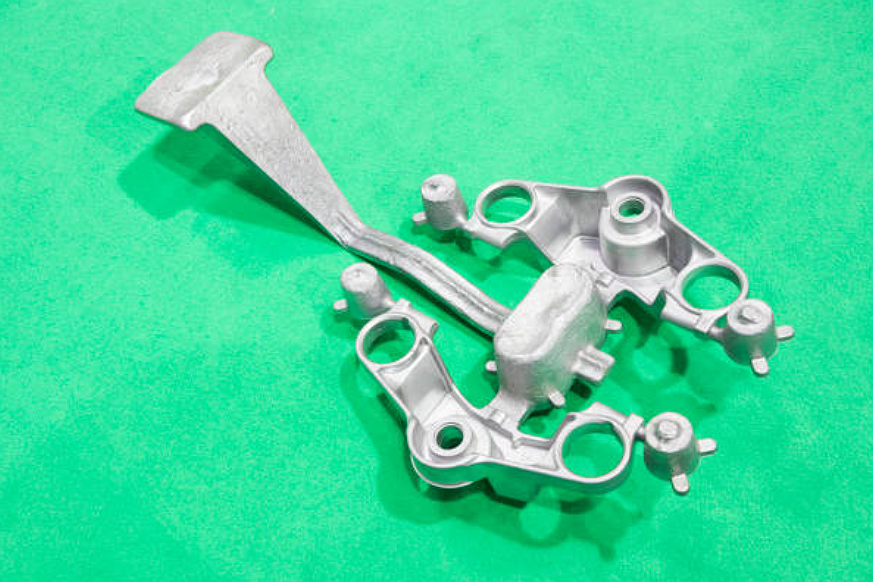

部品の複雑さと設計上の考慮点

部品の複雑さは、ダイカストコストに直接影響します。複雑な設計、薄肉、アンダーカット、厳しい公差は、金型および生産プロセスの複雑化を招きます。生産性を考慮した設計原則を活用することで、二次加工を減らし、材料使用量を最適化できます。

生産量とスケールメリット

生産量はダイカストコストに大きく影響します。大量生産により、金型やセットアップ費用が多くの部品に分散されるため、1個あたりのコストが低下します。

金型・治工具コスト要因

ダイカストでは、金型や治工具のコストも重要な考慮事項です。金型設計の複雑さ、サイズ、材料選択が総コストに影響します。金型寿命や保守コストも長期的なコスト効率のために考慮する必要があります。

ダイカスト部品のコスト計算

ダイカスト部品のコストを正確に見積もるには、材料費、金型費、ダイカスト機械費、人件費、間接費、および必要な二次加工など、さまざまな要素を考慮する必要があります。材料ロスや不良率などの要素を加味することで、計算精度がさらに���������������������������������������������������������������������������上します。

材料費

1kgのアルミニウム合金製品を生産する場合、ダイカストでは、材料の溶解ロスや合金添加、ゲート部材などのためにより多くの材料を使います。一般的に材料利用率は90~95%であり、次の式で材料コストを概算できます:

1kgダイカスト材料コスト = (製品重量1kg × 材料単価4 USD/kg) / (1-8%材料ロス) = 4.3 USD

ダイカスト機械コスト

ダイカスト機械のコストは、購入費・保守費を耐用年数で割って償却します。たとえば、機械価格50,000米ドル、寿命5年の場合:50,000/5/365=27 USD/日。1個あたりの機械コストは0.027 USD/個です。

どのトン数のダイカスト機を選ぶべきか?Newayの経験によると、以下の市場価格表が参考になります:

トン数 | TIEBAR (mm) | ショット容量(kg) | 鋳造面積(cm²) | 価格(USD/ショット) |

160T | 460*460 | 0.8-1.8 | 72.5-175 | 0.21-0.3 |

280T | 560*560 | 1.5-2.9 | 170-335 | 0.43-0.5 |

400T | 620*620 | 2.7-4.7 | 275-490 | 0.79-1 |

500T | 760*760 | 4.3-7.1 | 405-680 | 0.93-1.1 |

630T | 750*750 | 4.3-7.2 | 395-655 | 1.42-2.14 |

800T | 910*910 | 7.2-11.2 | 600-940 | 2.1-3.6 |

1kgのダイカスト部品を生産する場合、500トンまたは600トンのダイカスト機械を選択することができます。ダイカスト機のコストは約1USDです。

人件費と後処理コスト

バリ取り、品質検査、包装などを含む人件費は、ダイカストブランクコストの約1.5%を占めます。

1kgダイカスト部品の人件費 = ダイカストブランクコスト(材料費4.3 USD + 機械コスト1 USD)×1.5%=0.08 USD

後処理コストには、穴あけ、タップ加工、CNC加工、アルマイト処理、その他表面処理の費用が含まれます。これらは工程ごとに計算が必要です。

������1kg�������������������で以下の通りです:

1kgのダイカストブランクのコスト=材料費4.3USD+ダイカスト機械費1USD+人件費0.08USD=5.38USD

上記コストには後処理および表面処理費用は含まれていませんのでご注意ください。

ダイカスト金型コストの算定

金型はダイカスト工程で重要な役割を担っており、そのコストは慎重に評価する必要があります。キャビティ数、複雑さ、表面仕上げ要件など、設計やエンジニアリングの考慮点が総コストに影響します。金型コストの見積もりには、材料費、加工費、仕上げ費、予想耐用年数や保守要件を考慮します。

ダイカスト金型コストは以下の要素で構成されます:

設計費

金型設計には通常、CAD構造設計・2D図面、CAE金型流動解析、CAMプログラミングが含まれますが、設計コストには一般的にCADとCAE費用のみが含まれます。設計費は金型サイズや複雑さに応じて異なります。Newayエリアでは、大型金型の設計費は総コストの2%、小型は2.5~3%です。

材料費

ダイカスト金型の材料費は主にフレームとコア(中子)にかかります。フレームは自社製か標準フレームがあり、大型金型は加工機の可動域が広く必要なため、標準フレームを購入することが一般的です。フレームが大きいほど単価は下がりますが、余分な部分の重量は除きます。通常45#、50#、55#鋼が使われ、50#鋼のフレーム費用は2USD/kgです。設計耐用年数に応じてフレーム材を選択します。アルミ金型は一般的に8~10万回の寿命で、フレームは30~40万回再利用できます。Newayでは30年で約2,000セットの標準フレーム・治具・工具を開発し、顧客のリードタイムやコスト削減に寄与しています。

コアの材料費は通常、金型のグレードや生産数量に応じて変わります。必要数に合わせて材料を選定します。1万ショットなら一般鋼材、10万ショットなら高品質鋼材などでコストも異なります。

製造費

CNC加工、放電加工、ワイヤーカット、金型の組み立て・研磨などの人件費が含まれます。一般に、これらは金型全体コストの20%を超えません。

検査費

主に金型、電極、中子の重要寸法の工程・出荷検査にかかる費用です。全体の1~2%が目安です。

トライアル・輸送費用

Newayの基準では、金型トライアルは2回まで;800T未満金型のトライアル費は1~1.5%、800T以上は2%です。アルミダイカスト金型のトライアル費は安価ですが、マグネシウム合金は安全性や材料価格、炉の違いなどから高価です。トライアル回数は3回を超えないようにし、超過分は金型メーカー負担です。設備パラメータは正確に調整する必要があります。輸送費は距離によって異なり、通常は0.5~1.5%です。金型は重いため、1台の車両に1セットだけしか載せられないことが多く、輸送費が高くなります。

アフターサービス費・税金

アフターサービス費用は一般に5%程度(特殊要件除く)、税金は材����9%程度を企業が負担します。

����������������

��������������������

���������考慮すれば、部品形状の最適化、複雑さ削減、二次加工の削減が可能です。これにより、ダイカスト工程の効率向上とコスト削減が図れます。

コスト削減のための材料選定

材料を慎重に選択することで、先進的なダイカストによる大幅なコスト削減が実現します。材料の特性、コスト、入手性、リサイクル性を評価し、パフォーマンスとコスト効率のバランスを取ることが重要です。

生産工程の効率化

ダイカスト工程の各ステップを分析・最適化することで、非効率やボトルネックを特定できます。自動化、リーン生産方式、継続的な改善など先進的技術を活用することで、コスト削減と生 産性向上が可能です。

ケーススタディ・実例

実例分析は、ダイカストコストの分析や最適化に有用な知見をもたらします。ダイカストのコスト分析・最適化を示すケーススタディにより、ダイカストの優位性や他の金属部品製造法と比較した競争力が理解できます。プレスダイカスト等との比較で、エンジニアはコストやメリットを総合的に把握できます。

まとめ

ダイカストコストの理解は、カスタム金属部品生産を最適化したい購買や部品設計エンジニアにとって不可欠です。材料選定、部品の複雑さ、生産量、金型コストを考慮することで、ダイカスト部品コストを正確に算出できます。生産性重視設計や工程の効率化などの最適化戦略を実施すれば、品質を損なわずにコスト削減が実現します。購買と設計チームの協働も、コスト分析や効率的な生産には不可欠です。

このブログでは、ダイカスト工程、コスト分析、最適化の詳細について解説し、カスタムダイカスト部品やサービスを探している購買・設計エンジニアに有用な情報を提供しました。コストに影響する要因を理解し最適化戦略を実施することで、メーカーは効率的かつコスト競争力の高い生産を実現し、顧客のニーズと期待に応えることができます。