金属射出成形 vs ダイカスト:比較分析

金属部品の製造は、自動車や航空宇宙、電子機器、医療などさまざまな産業で重要な役割を果たしています。カスタム金属部品を製造する一般的な方法として、金属射出成形(MIM)とダイカストがあります。本記事では、これらの製造プロセス、メリットとデメリット、用途、対応材料について解説し、最適なカスタム金属部品の製造方法を選択するための比較を行います。

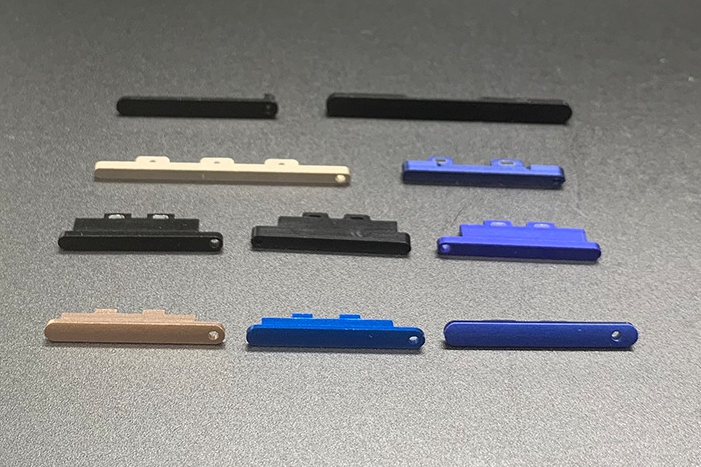

金属射出成形(MIM)

金属射出成形(MIM)は、プラスチック射出成形と粉末冶金の利点を組み合わせた製造プロセスです。微細な金属粉末とバインダー材料を用い、複雑な金属部品を製造します。原料の準備、射出成形、脱脂、焼結などの工程を経て、複雑で高精度な金属部品の生産が可能です。

MIMのメリットとデメリット

MIMは、複雑な形状の実現、高い生産効率、優れた表面仕上げ、厳しい公差などのメリットがあります。また、ステンレス鋼やチタン、磁性合金など、多彩な材料に対応可能です。一方で、金型費用が高い、製造サイクルが長い、製造できる部品サイズに制限があるなどのデメリットもあります。

MIMの用途と適合材料

MIMは、医療機器、電子機器、自動車、航空宇宙など多様な産業で活用されています。手術器具や銃器部品、電子コネクタなど、小型〜中型の複雑な金属部品の生産に最適です。対応材料は、ステンレス鋼、低合金鋼、工具鋼、その他特殊合金などです。

MIMプロセス | ダイカスト | ||

複雑さ | 高い | 高い | |

MIM材料 | 多種(ステンレス鋼、アルミ合金、チタン合金、タングステン合金、銅合金など) | ダイカスト材料 | 主にアルミ合金、亜鉛合金、マグネシウム合金、真鍮合金 |

材料タイプ | 金属粉末 | 材料タイプ | 金属インゴット |

MIM部品サイズ | 小型:�影面積が10x10インチ(250mm x 250mm)以下 | ダイカスト部品サイズ | 小型または中型:投影面積が30x30インチ(750mm x 750mm)以下。大型設備ではさらに大きな部品も可能。 |

MIM公差 | 1~2% | ダイカスト公差 | 2~3% |

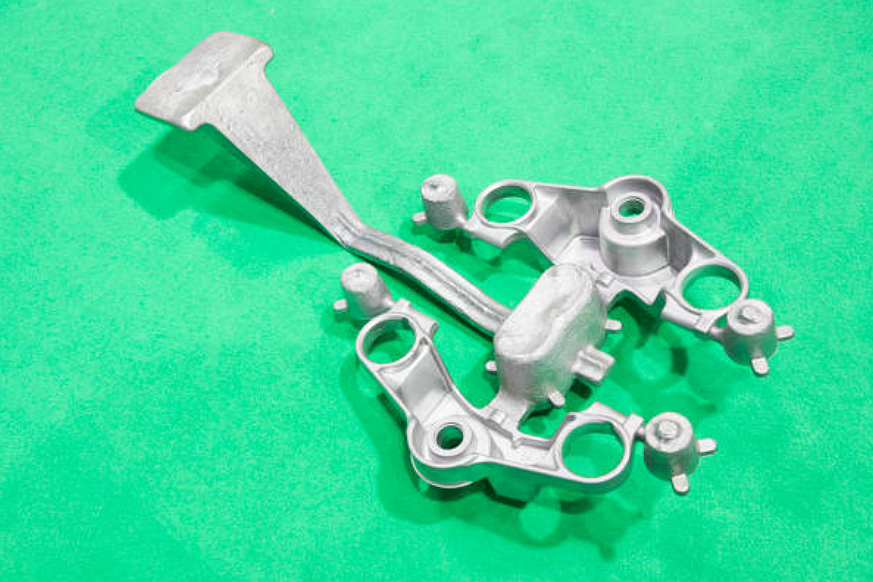

ダイカスト

ダイカストは、高い寸法精度と優れた表面仕上げを持つ金属部品を大量生産できる一般的な製造プロセスです。溶融金属を再利用可能な金型(ダイ)に高圧で注入し、固化後に型を開き部品を取り出します。ダイカストは生産効率が高く、均一な品質で大量の部品製造が可能です。

ダイカストのメリットとデメリット

ダイカストは、高い生産速度、優れた寸法安定性、薄肉や複雑な形状の部品製造が可能といったメリットがあります。また、表面仕上げや寸法精度にも優れています。一方で、初期金型費用が高い、MIMに比べ材料選択肢が少ない、複雑な形状には設計自由度が低いといったデメリットもあります。

ダイカストの用途と適合材料

ダイカストは自動車、航空宇宙、民生用電子機器、家電など幅広い業界で使用されています。エンジン部品や電子機器筐体、構造部品など中〜大型の部品生産に適しています。主な材料はアルミニウム、亜鉛、マグネシウム、銅合金です。

MIMとダイカストの比較

コスト面の考慮事項

コスト面では、一般的にダイカストの金型費用はMIMよりも低くなります。ただし、複数のダイカスト部品が必要な複雑な部品の場合は、MIMの方がコストメリットを生む場合もあります。生産コストは、部品の複雑さ、材料選定、必要数量などの要素で決まります。

MIMコストの計算方法

粉末冶金部品の材料利用率は通常95~98%です。金属部品の原材料コストは以下のように概算します:

MIM部品の材料コスト

(金属材料のグラム単価 × 部品体積 × 部品密度)÷ 95%

材料コストには、潤滑剤や合金元素添加剤など実際の原材料費も含める必要があります。

射出成形金型コスト

金型コストには金型価格のほか、メンテナンスや交換費用が含まれます。元の金型価格はその複雑さに依存し、部品の複雑さと直接関係しています。1つの粉末冶金金型で多くの部品を生産するため、金型材料は高圧と粉末摩擦に耐える必要があります。

プレスコスト

プレスコストには機械費と人件費が含まれます。プレスのトン数が増えるほど投資コストは増加し、生産性は低下します。プレスサイズの選択は、プレス方向に垂直な断面積と単位プレス圧力の積に基づきます。プレス圧力は部品の圧縮密度によります。低密度鉄系部品の単位プレス圧力は通常400MPa、中〜高密度の場合は600~700MPaです。プレスコストは自動化や生産スピードにも依存します。

焼結コスト

焼結コストには設備費、エネルギー消費、シールドガス、人件費などが含まれます。焼結プロセスによっては、金属の圧縮や配置の追加費用も発生します。焼結では母材を融点まで加熱しないため、鋳造よりもエネルギー消費が少なくなります。

後加工コスト

後加工コストには、仕上げ、浸漬、小型機械加工、熱処理、表面処理(スチーム処理、研磨、バリ取り、ショットブラストなど)などのすべての可能な後加工工程のコストが含まれます。

直接的な生産コストに加え、管理コストや補助コストも考慮が必要です。管理コストには設計・技術・販売など、補助コストには電力管理・設備保守・輸送などが含まれます。これらは長期的なデータから生産の直接費に対する比率で算出できます。

ダイカストコストの計算方法

ダイカスト部品の材料利用率は通常90~95%です。金属部品の原材料コストは以下のように概算します:

ダイカスト部品の材料コスト

(金属材料のグラム単価 × 部品体積 × 部品密度)÷ 90%

材料コストには、合金元素添加剤など実際の原材料費も含める必要があります。

金型コスト

MIMの金型は射出成形金型であり、ダイカスト金型よりも複雑で高精度です。シンプルなダイカスト金型(コアなし)の場合、一般的な金型コストは金型材料費の2.5倍程度です。

ダイカストコスト

ダイカストのコスト計算はMIMよりも単純です。金型の開閉コストは、ダイカストマシンのトン数と1個の生産にかかる時間によって決まります。例として、300トンマシンでのコストは1ユニットあたり月0.8ドル程度と見積もることも可能です。

後加工コスト

後加工コストには、仕上げ、浸漬、小型機械加工、熱処理、表面処理(スチーム処理、研磨、バリ取り、ショットブラストなど)などすべての可能な後工程のコストが含まれます。

まとめ

カスタム金属部品の製造方法選択は、品質・コスト効率・設計自由度の実現において極めて重要です。金属射出成形(MIM)とダイカストはどちらも広く使われており、それぞれにメリット・デメリットがあります。MIMは複雑な形状や多様な材料対応に優れ、ダイカストは大型部品の大量生産や寸法精度で優れています。コスト、設計要件、材料特性、生産量を総合的に考慮し、最適な製造プロセスを選択してください。

MIMとダイカストは、さまざまなニーズに応えるための有用な製造プロセスです。自社の具体的な要件を評価し、経験豊富な金属加工・ダイカストメーカーと連携することで、カスタム金属部品プロジェクトで最適な結果を得ることができます。

信頼できるカスタム金属・樹脂部品メーカーをお探しの場合は、お気軽にご相談ください。プロジェクトのご要望に合わせて最適なご提案をいたします。