金属射出成形サービスとは?

当社の金属射出成形サービスは、金属粉末を複雑な部品・コンポーネントに変換します。鉄系、タングステン、チタン、磁性、コバルト合金など多彩なプロセスをご提供し、高精度かつ高強度なカスタムMIM部品を製造します。

MIM vs. PCM

金属射出成形(MIM)と粉末圧縮成形(PCM)は異なるプロセスです。MIMは微細粉末で高精度かつ複雑形状を実現し、中大規模生産向け。PCMは粉末を圧縮して簡易形状を生成し、小~中規模生産でコスト優位を発揮します。

金属射出成形部品の用途

当社のMIMプロセスは、複雑な形状と高い強度を兼ね備えた高品質部品を生産します。多様な産業分野で精度と多機能性を提供し、重要部材として広く利用されています。

金属射出成形 Materials

金属射出成形の仕組みを見る

金属射出成形は、プラスチック射出成形と粉末冶金のメリットを組み合わせ、ステンレス鋼、チタン合金、タングステン合金などの複雑金属部品を高精度に製造するNear-Net-Shapeプロセスです。

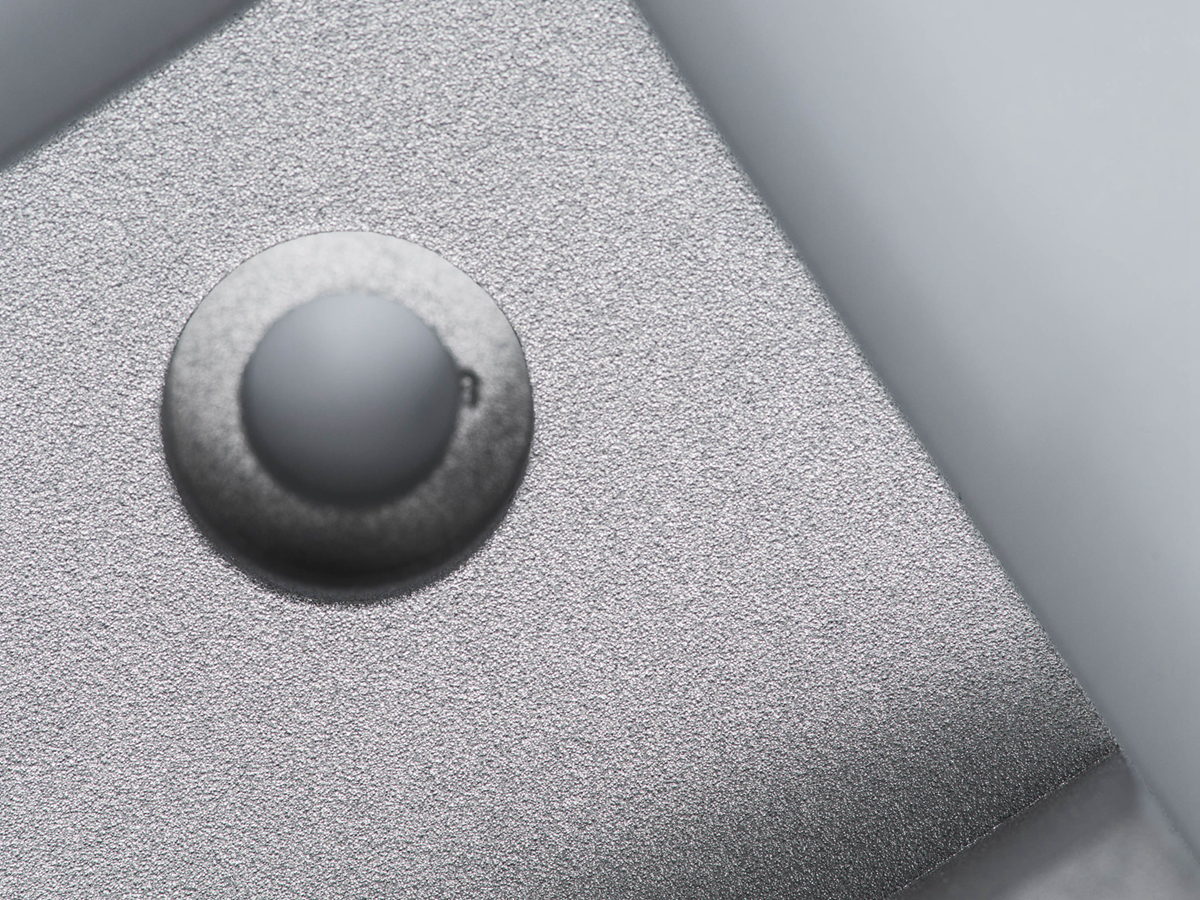

オプション:表面仕上げサービス

当社の表面処理サービスは、電着めっき、陽極酸化処理、粉体塗装、耐熱コーティングなど多彩な仕上げで耐久性、外観、性能を向上させます。金属・樹脂部品の耐腐食性、耐摩耗性、ビジュアルを強化。

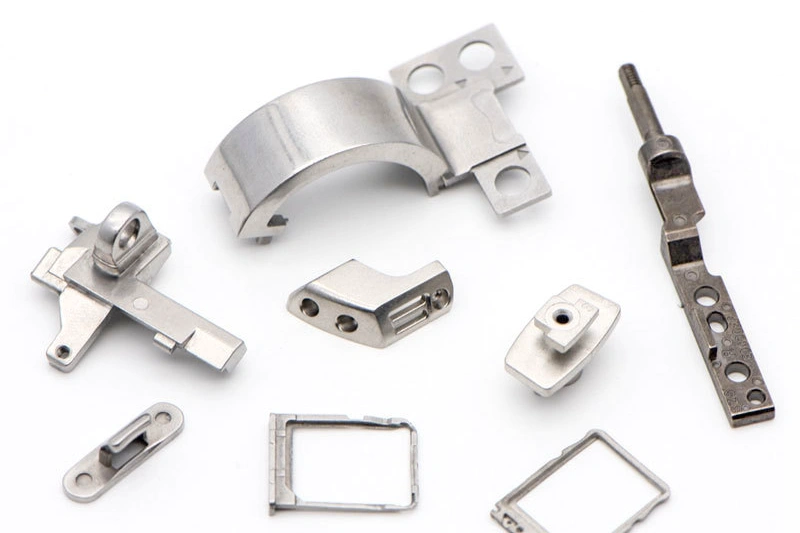

MIM部品ギャラリー

当社ギャラリーではプロジェクト毎に厳密に仕様を反映。細部へのこだわりと品質へのコミットで期待を超えるカスタム部品をお届けします。

本日新しいプロジェクトを開始しましょう

MIM部品設計のポイント

金属射出成形の設計限界:最大寸法、公差、肉厚、最適ロットサイズなどを把握し、コスト削減と高品質を両立した設計を支援します。