ガスアシスト射出成形で軽量かつ剛性の高いプラスチック部品を製造

ガスアシスト射出成形の定義

ガスアシスト射出成形は、プラスチックの射出成形プロセス中に、溶融プラスチック部品の内部に不活性ガスを注入して内部圧力をかける製造プロセスです。これにより、厚い壁と均一な厚みを持つ中空で軽量な部品が製造されます。

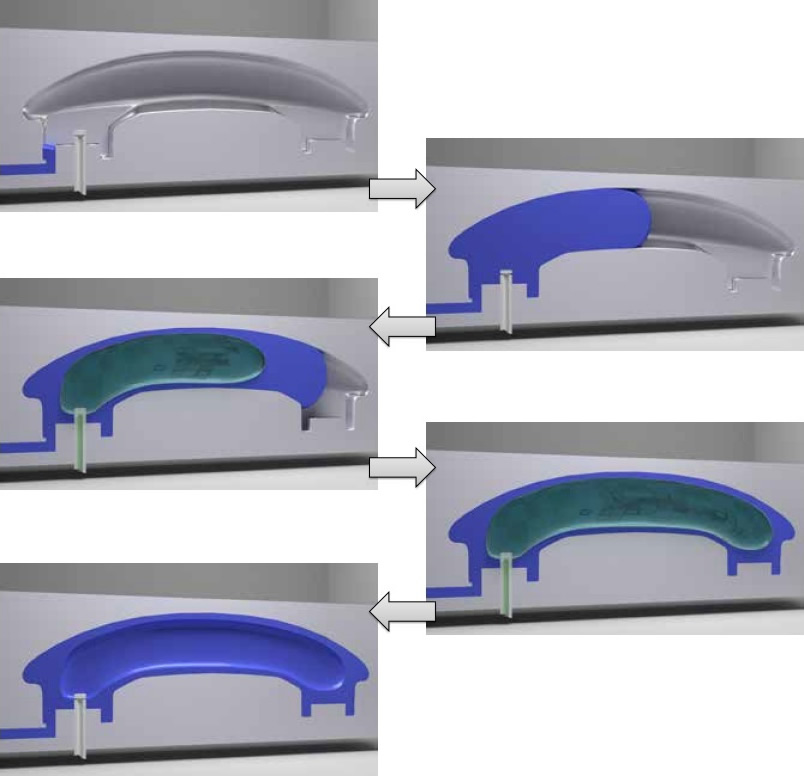

ガスアシスト射出成形には、以下の4つの基本的なステップがあります:

溶融プラスチックが高圧で金型キャビティに注入され、キャビティの大部分を満たしますが、完全には満たしません。

プラスチックが部分的に固化すると、窒素などの不活性ガスがまだ溶融状態の部品のコアに注入されます。このガスは、射出ノズルを通じて金型のガスチャネルと呼ばれる空洞部分に注入されます。

ガスは部品の内部から外向きに圧力をかけ、プラスチックを金型キャビティの壁に押し付けます。これにより、部品が十分に充填され、へこみ痕がなくなります。

部品は冷却を続け、ガス圧力がプラスチックを金型壁に押し付けたままにします。結果として、内部に中空リブやセクションを持つ強固で軽量な部品が得られます。

ガスアシスト射出成形の利点

ガスアシスト射出成形の利点は、自動車、コンシューマー製品、産業用途、および医療用途での大型で頑丈なプラスチック部品の製造において人気の選択肢となっています。このプロセスは、従来の射出成形に比べて生産コストを削減し、部品の品質を向上させます。

軽量化:中空の内部構造により、部品が軽くなり、材料使用量とコストが削減されます。これは、重量削減が重要な自動車部品などに役立ちます。

厚い壁:ガス圧力によりプラスチックが充填され、より厚く均一な壁厚が可能となります。これにより強度が向上します。

高速サイクル:ガスは内部からプラスチックを急速に冷却し、冷却時間を短縮します。これにより生産サイクルが高速化されます。

大型部品:ガス圧力により、プラスチックを完全に充填できるため、大型で複雑な部品の成形が可能です。

応力軽減:急速冷却とガス充填により、部品内の内部応力が減少します。

反り低減:均一な冷却と壁厚により、反りや収縮が最小限に抑えられます。

へこみ痕の減少:ガス圧力により、通常の射出成形で発生しうるへこみ痕を防ぎます。

従来の射出成形

従来の射出成形は、溶融したプラスチックを高圧で金型キャビティに注入するプロセスです。プラスチックはキャビティ全体を満たし、冷却・硬化するまで圧力がかけられたままにされます。

プラスチックペレットは射出成形機に供給され、加熱されて液体状になります。

溶融プラスチックはノズルを通して金型キャビティに高圧で注入され、キャビティ全体を満たします。

プラスチックは冷却・硬化する間、圧力が維持されてキャビティに密着させられます。

プラスチックが十分に硬化すると金型が開き、成形品が取り出されます。

金型が閉じられ、次の成形サイクルが始まります。

冷却されたプラスチックはわずかに収縮し、部品表面にへこみ痕(シンクマーク)が発生することがあります。特に大きな部品の場合、従来の射出成形では収縮の制御や均一な壁厚の確保が難しい場合があります。

このプロセスは、小型から中型のプラスチック部品の大量生産に適しており、比較的高速かつ経済的です。ただし、厚みのある大きな部品では反りやシンクマークが問題になることがあります。

制約と課題

従来の射出成形は小型から中型のプラスチック部品に最適です。大きな部品は反りやシンクマークの問題が発生しやすく、長いサイクルタイムや高価な機器を必要とします。主な制約と課題は以下の通りです:

薄い壁:厚みのある断面を満たすのが困難で、プラスチックがキャビティを完全に満たす前に固まってしまい、空洞や弱点ができることがあります。

シンクマーク:冷却時の収縮により、目に見える表面にへこみができます。

反り:不均一な冷却や充填により、成形品が取り出し後に反ったり歪んだりすることがあります。

重量:中空部品に比べて、固体プラスチック部品は重くなります。

内部応力:冷却や収縮により部品内部に応力が生じます。

大型部品:部品が大きくなるほど冷却に時間がかかり、金型にはより高いクランプ力が必要です。

複雑な形状:リッジやボスのある複雑な形状は充填が難しい場合があります。

外観:シンクマークや反りにより表面の品質と外観が低下します。

ノズル:射出ノズルは分割線に合わせて配置する必要があり、射出ポイントの選択肢が限られます。

設備サイズ:大型部品用の機械は大きく高価です。

ガスアシスト射出成形の動作原理

ガスは冷却時間を短縮し、適切な充填を確保することで、大型で厚みのある部品の成形を可能にします。従来の射出成形と比較して、表面仕上げ、寸法精度、物理特性を向上させます。

ガス圧、タイミング、流量などのプロセスパラメータの慎重な制御が、最適な内部構造と高品質な部品を作るために重要です。ガスアシスト射出成形は、軽量で高品質なプラスチック部品を迅速かつ経済的に製造します。以下はその動作説明です:

溶融プラスチックが�圧で金型キャビティに注入され、部品の体積の60〜90%を満たします。

プラスチックが部分的に固化し皮膜を形成すると、不活性ガス(通常は窒素)が射出ノズルを通してまだ溶融状態のコアに注入されます。

ガスは金型内の特別に設計されたチャネルを通り、部品全体に浸透します。

ガスは内部から外側へ圧力をかけ、柔らかいプラスチックを金型の表面に押し付けます。

角や壁を満たし、シンクや空洞を除去しながらプラスチックは冷却を続けます。

その結果、軽量で中空の部品が高剛性かつ厚く均一な壁を持って成形されます。

プラスチックが完全に固化すると金型が開き、部品が取り出されます。残留ガスはベントから排出されます。

利点

ガスアシスト射出成形は、標準的な射出成形に比べて、大型で複雑な部品をより軽く、速く、高品質に生産することができます。

軽量化:中空の内部構造が部品の重量を減らし、材料使用量を削減します。

厚い壁:ガス圧により厚い壁が充填され、強度と剛性が向上します。

高速サイクル:ガスは部品を内側から素早く冷却し、成形サイクル時間を短縮します。

寸法精度:ガスは均一な圧力を提供し、反りを減少させ、精度を向上させます。

大型部品:ガスにより、大きく厚みのある部品も完全に充填・冷却できます。

複雑な形状:複雑なジオメトリや深いリブも十分に充填されます。

へこみ痕なし:ガスは目に見える表面のへこみ痕を防ぎます。

フラッシュが少ない:低いクランプ圧により、金型キャビティ周辺のフラッシュを抑えます。

低い金型コスト:多数のベントやサイドコアを必要としないシンプルな金型設計。

考えられる欠陥

ショートショット:低い射出圧力や早すぎるガス注入により、金型の充填不良が発生します。

空洞/多孔性:不適切なベントによりプラスチック内部にガスが閉じ込められます。

へこみやひび割れ:不均一な充填やガス浸透により、へこみやひび割れが発生します。

反り:不適切な充填、非均一な壁厚、冷却により部品が反ることがあります。

フラッシュ:ガス漏れにより余分なプラスチックが金型分割線に押し出されます。

寸法変動:不適切なプロセス設定が厚みや許容差の問題を引き起こします。

品質管理

プロセスパラメータの監視:射出圧力、時間、温度、ガス圧を正確に制御します。

適切なベント設計:すべての閉じ込められたガスが逃げるようにベントの位置とサイズを確認します。

金型のメンテナンス:金型表面を清潔に保ち、適切な温度を維持します。

均一な冷却:金型表面の均一な冷却を行い、反りを防止します。

寸法検査:重要寸法を検査し、プロセスの逸脱を検出します。

外観検査:成形後の表面欠陥や不整合をチェックします。

破壊検査:内部リブの形成状況を確認するため、ランダムに部品を切断検査します。

プロセス管理と検査・試験を行うことで、欠陥を最小限に抑え、ガスアシスト成形による部品の総合品質を向上させます。

設計上の考慮事項とガイドライン

ガスアシスト射出成形の利点を最大化するためには、適切な部品設計とプロセス最適化が重要です。設計ガイドラインに従うことで、高品質で寸法精度の高い部品を作成できます。以下は主な設計上の考慮事項とガイドラインです:

壁厚:典型的な壁厚は3mm~6mmです。均一な厚みが均等な充填に理想的です。

リブとサポート:部品に剛性と強度を与えるために内部リブとサポートを設計します。一般的なリブ厚は3~4mmです。

ガスチャネル:ガスの流れを誘導し、全体のセクションに浸透させるために、金型にチャネルを組み込みます。

ベント:部品の充填後に閉じ込められたガスを排出するためにベントを設計します。

ドラフト角:部品の取り出しを容易にするため、内面に十分なドラフト角(1°以上)を設けます。

形状:内部にガスが閉じ込められる複雑すぎる形状は避け、単純な形状にします。

ゲート位置:ガスチャネルが部品全体にアクセスしやすい位置にゲートを設けます。

クランプ力:大きく厚い部品はガス圧に耐えるためにより高いクランプ力を必要とします。

材料選択:ナイロンなど の半結晶性材料はABSなどの非晶質材料よりも適しています。

ガス圧・タイミング:最適なガス圧と注入タイミングは金型試験により決定します。

従来の射出成形との比較

ガスアシスト成形は軽量で強度が高く、大きな部品を成形できますが、初期費用が高くなります。従来の成形はシンプルで安価ですが、部品は重く強度が低いです。以下に比較を示します:

部品重量:ガスアシスト成形部品は中空構造のため軽量ですが、従来成形は固体プラスチックです。

壁厚:ガス圧により厚く均一な壁厚が可能で強度が増します。従来成形では薄くなることがあります。

部品サイズ:ガスアシスト成形は体積で200%大きな部品を作れます。従来成形はサイズ制限があります。

冷却時間:ガスが内部から冷却を促進するため冷却が早いです。従来成形は遅いです。

サイクル時間:冷却時間短縮によりガスアシスト成形はサイクルが速いです。従来成形は長いです。

クランプ力:ガスアシスト成形は低い射出圧力で済むためクランプ力が低くて済みますが、従来成形は高いクランプ力が必要です。

へこみ痕:ガスアシスト成形はへこみ痕がほとんどありません。従来成形はへこみ痕が目立ちます。

反り:均一な冷却によりガスアシスト成形は反りが少ないです。従来成形は反りが大きいです。

部品コスト:材料節約によりガスアシスト成形の方が部品あたりのコストが低いです。従来成形は高いです。

プロセスコスト:ガスアシスト設備は高価です。従来成形機はシンプルで安価です。

強度:ガスアシスト成形は一般的に高い引張強度と曲げ強度を持ちます。従来成形は壁厚に依存します。

用途:ガスアシスト成形は大型の構造部��������������や荷重支持部品に適しています。従来成形は小型から中型部品に向いています。

構造フォーム成形との比較

ガスアシスト成形は視覚品質、寸法精度、部品サイズで優れていますが、構造フォームは最大の軽量化と隠れた部品の低コストを提供します。比較は以下の通りです:

軽量化:両方のプロセスで中空で軽量の部品が作れます。ガスアシストは通常、より薄い壁のため軽いです。

強度:フォーム成形は発泡により型の形状を拡張し硬くなります。ガスアシストの強度は壁厚に依存します。

壁厚:ガスアシストは3~6mmの厚い壁を可能にしますが、フォーム成形は3mm未満です。

寸法安定性:ガスアシストはより良い寸法安定性と許容差制御を提供します。フォームはばらつきが大きいです。

サイクル時間:ガスアシストは一般に冷却が早くサイクル時間が短いです。フォームの冷却は遅いです。

部品サイズ:ガスアシストはフォームより大きな部品を作ることができます。フォームは小型~中型に限られます。

へこみ痕:ガスアシストはほとんどへこみ痕がありません。フォーム部品はへこみ痕が発生しやすいです。

プロセスコスト:ガスアシスト設備は高価ですが、フォーム成形設備は安価です。

材料の選択肢:ガスアシストは標準樹脂を使用します。フォームは特殊な化学発泡剤を必要とします。

外観:ガスアシストはクラスA表面を作れます。フォームは美観には不向きです。

用途:ガスアシストは大型で構造的・視覚的部品に、フォームは軽量化が必要な単純な形状に最適です。

射出成形の選択方法

選択の主な要素は、必要な部品サイズ、外観、強度要求、生産量、コスト目標、金型のサイズ・複雑さです。ガスアシストは大きく高品質で強度が必要な部品に最適です。従来の射出成形は小規模や単純形状向けです。フォームは隠れた部品の軽量化・コスト削減に有効です。

設計要件と制約に基づき、プロトタイプや生産テストで最適なプロセスを検証するべきです。

以下に、ガスアシスト射出成形、従来射出成形、構造フォーム成形の選択タイミングのガイドラインを示します:

ガスアシスト射出成形に適しているのは:

大型で複雑な厚肉のプラスチック部品

強度と剛性が重要な場合

サイクルタイムの短縮

へこみ痕や反りの軽減

外観が重要な用途

従来射出成形に適しているのは:

小型から中型のプラスチック部品

薄肉の部品

単純な形状

短期生産

低い初期投資

構造フォーム成形に適しているのは:

最大限の軽量化

単純なリブ付き形状

隠れた内部・構造部品

最小限の材料使用量

低い部品単価

大量生産

なぜNewayの射出成形を選ぶのか

「私たちは10年以上にわたり、射出成形部品のすべてをNewayに依存しています。彼らの専門知識と迅速な対応には常に感銘を受けています。部品は常に納期通りで競争力のある価格で提供されます。射出成形のパートナーを探しているなら、Newayを強くお勧めします。」– �����ミス、フォルクスワーゲン製造