高精度セラミック部品製造サービス

Newayはさまざまなセラミック加工サービスを提供しており、その中でもCIMは腕時計フレームなどの小型で複雑な精密セラミック部品に適しています。セラミック熱間プレスは、形状がシンプルで幾何学的に対称な小型・中型セラミック部品に最適です。セラミックCNC加工と研削は、セラミック部品の迅速な試作や超精密セラミック部品の後加工に適しています。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

セラミック射出成形サービスの利点

当社のセラミック射出成形サービスは、高度な技術を活用して複雑で高精度なセラミック部品を製造します。要求の厳しい用途に最適です。高い材料効率と優れた熱性能を実現します。

CIMとPCMの比較

セラミック射出成形(CIM)と粉末圧縮成形(PCM)は、複雑形状と単純形状の成形に特化した技術です。CIMは高精度なセラミック部品の製造に適しており、PCMはよりシンプルで大量生産向きの部品にコスト効率的です。

セラミック射出成形部品の用途

当社のセラミック射出成形技術により、優れた耐熱性と耐久性を持つ高性能部品を提供します。多業界にわたる先端セラミック部品のさまざまな用途をご覧ください。

セラミック射出成形(CIM) Materials

セラミック射出成形の仕組みとは?

セラミック射出成形(CIM)は、プラスチック射出成形の汎用性とセラミック材料の高度な特性を融合した高度な製造プロセスです。複雑で高精度なセラミック部品を大量生産するための最適な方法です。

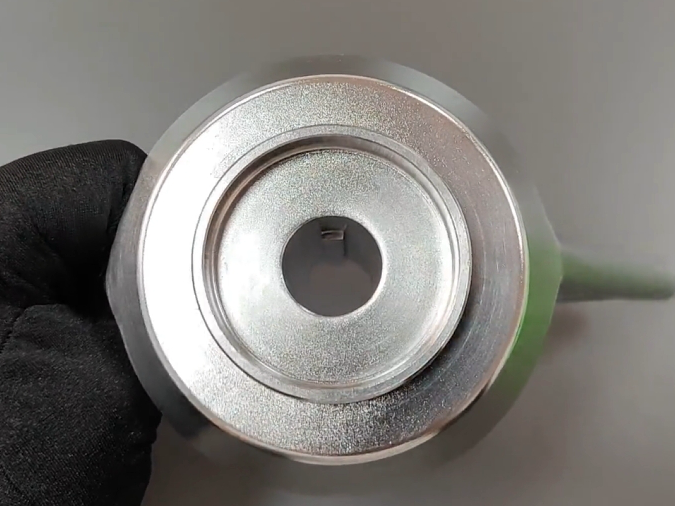

カスタム部品の表面仕上げ対応

当社の表面処理サービスは、カスタム部品の耐久性、美観、性能を高める特殊仕上げを提供します。電解メッキ、アルマイト、粉体塗装、熱バリアコーティングなど、各種処理により、金属・樹脂部品の耐食性や耐摩耗性、外観を向上させます。

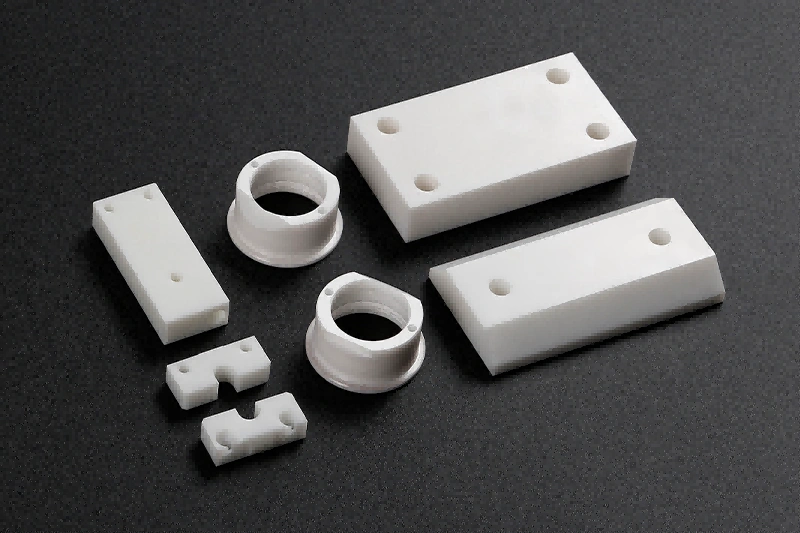

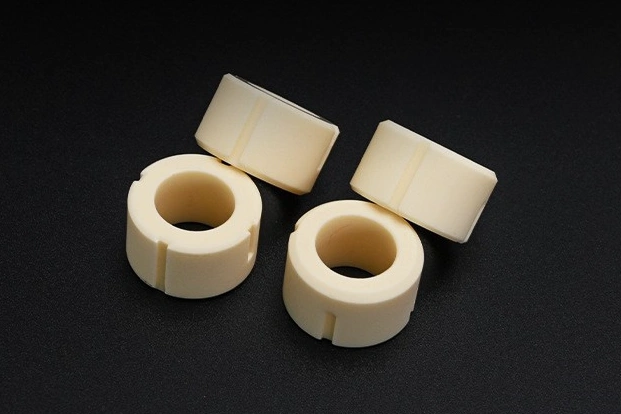

カスタム部品ギャラリー

当社カスタム部品ギャラリーでは、各プロジェクトが唯一無二であることを理解しています。そのため、お客様と密接に連携し、ご要望に合ったカスタム部品の設計を実現します。細部へのこだわりと品質への責任により、きっとご期待を超える仕上がりをお届けします。

本日新しいプロジェクトを開始しましょう

CIM部品設計ガイド

セラミック射出成形の工程制約(サイズ、公差、肉厚、最適生産数量など)を理解しましょう。これらのガイドラインを参考にCIM部品設計を改善し、製造コストを削減できます。