CNC加工とは | プロセス、分類、比較

CNC加工の概要

CNC加工は、コンピュータ数値制御加工とも呼ばれ、自動化された機械を使用してワークピースから材料を除去し、正確で複雑な部品を製造するプロセスです。このプロセスは高精度、再現性、柔軟性など多くの利点を提供します。CNC加工により手動操作の必要がなくなり、人為的なミスを減らし効率を向上させます。

CNC加工の代表的な種類の一つに旋盤加工があり、ワークピースを回転させながら切削工具が材料を除去して目的の形状を作り出します。CNC旋盤加工は非常に高い精度を持ち、複雑な形状の円筒状または回転部品の製造を可能にします。

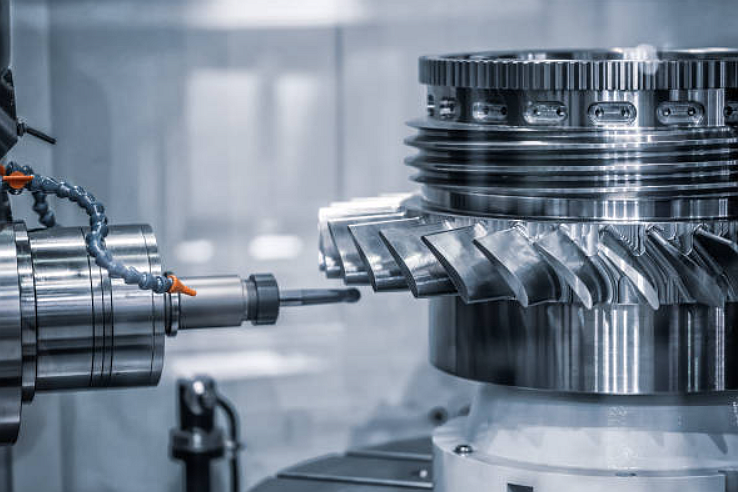

もう一つ一般的な技術はCNCフライス加工で、回転する切削工具が固定されたワークピースから材料を削り取ります。この方法はスロットや穴、ポケットなどの複雑な形状の部品作りに適しています。CNC加工は旋盤加工とフライス加工の利点を組み合わせ、多様な製造ニーズに対応する包括的なソリューションを提供します。

CNC加工には多くの利点がありますが、いくつかの制約もあります。特に複雑な部品の場合、初期のセットアップやプログラミングに時間がかかることがあります。また、CNC機械やそのメンテナンスのコストが高くなるため、大規模生産や特殊用途に適しています。

CNC加工の歴史

CNC加工の歴史は20世紀半ばに遡ります。当時、自動化された製造プロセスの必要性が生まれました。最初の数値制御機械工具は1940年代および1950年代に開発され、主に軍事や航空宇宙分野向けでした。これらの初期システムは、機械の動きを制御するためにパンチカードや磁気テープを使用していました。

その後のコンピュータ技術の進歩により、より高度なCNCシステムが開発されました。CAD(コンピュータ支援設計)およびCAM(コンピュータ支援製造)ソフトウェアの導入は、より正確で複雑な部品設計を可能にし、CNC加工に革命をもたらしました。

CNC加工の定義と分類

CNC加工とは?

CNC加工は、コンピュータ制御された機械を使用してワークピースから材料を除去し、正確な部品を製造する製造プロセスです。切削工具の動きを制御するためにプログラムされた指示を使用し、精密かつ再現性のある操作を可能にします。

CNC加工には旋盤加工やフライス加工など様々な技術が含まれ、それぞれ異なる機能と用途があります。これらの技術は、CNC旋盤やフライスマシンなどの異なるCNC機械を用いて特定の加工操作を実現します。

CNC加工の分類

CNC加工は、適用範囲や製造する部品の複雑さに応じていくつかのカテゴリに分類できます。最も一般的な分類は以下の通りです:

- CNC旋盤加工:ワークピースを回転させながら切削工具で材料を除去し、円筒形または回転部品を製造します。シャフト、ブッシング、ねじ部品などの製造に適しています。

- CNCフライス加工:回転する切削工具が固定されたワークピースから材料を除去し、多様な形状や特徴を作り出します。ブラケット、ハウジング、金型など複雑な形状の部品製造に最適です。例として3軸CNC加工、5軸CNC加工があります。

- CNC旋回加工:ワークピースを回転させ、切削工具が部品の外径を形成する操作に特化した技術です。シャフト、プーリー、フランジなどの円筒形や円錐形部品の製造に一般的に使用されます。

- CNCミルターン加工:旋盤加工とフライス加工を1台の機械で組み合わせた分類です。回転およびプリズマティック形状を持つ複雑な部品の製造が可能で、複数のセットアップが不要になります。

それぞれの分類は独自の利点があり、部品の具体的な要求や製造プロセスに応じて選択されます。

CNC加工の操作手順

CNC加工の操作ステップ

CNC加工はデジタル設計を物理的な部品に変換するためにいくつかの重要なステップを含みます。一般的な手順は以下の通りです:

1. 部品設計:コンピュータ支援設計(CAD)ソフトを使用して目的の部品の3Dモデルを作成します。寸法、特徴、許容差を指定します。

初期設計は部品の形状、特徴、機能を決定します。設計仕様と製造可能性の慎重な検討は後続の加工プロセスの最適化に役立ちます。

2. CNCプログラムの作成:コンピュータ支援製造(CAM)ソフトを使って3Dモデルを機械読み取り可能な形式に変換します。プログラムには工具の動き、送り速度、切削パラメータの指示が含まれます。

CNCプログラムは機械の動きと切削操作を指示する命令として機能します。設計を機械が理解できる言語に変換し、正確で一貫した加工を可能にします。

3. 材料の選択と準備:部品の機械的特性と用途に基づいて適切な材料を選びます。材料をCNC機械にしっかりと固定し、位置合わせをします。

適切な材料選択は望ましい部品特性と性能の達成に不可欠です。固定や位置合わせなどの適切な材料準備は安定した加工条件と正確な結果を保証します。

4. 機械のセットアップ:切削工具、工具ホルダー、ワーク保持具をCNC機械に取り付けます。機械を校正し、必要に応じて工具オフセットを行います。

セットアップには必要な工具や治具の取り付け、機械の校正が含まれます。正確なセットアップにより工具の位置合わせが確実になり、エラーを最小限に抑え、寸法精度を確保します。

CNCプログラムを機械に転送することで加工指示を実行できるようになります。実行前にプログラムの検証を行い、潜在的なエラーや問題を特定します。

5. プログラムの読み込み:CNCプログラムを機械の制御ユニットに転送します。プログラムを検証し、必要な調整や修正を行います。

CNCプログラムの転送により加工指示の実行が可能になります。実行前の検証でエラーや問題を防止します。

6. ワークピースの位置合わせ:機械の座標系にワークピースを位置合わせし、正確な加工を確保します。原点の設定とX、Y、Z軸の確立が含まれます。

ワークピースの位置合わせは加工操作の基準点を設定します。プロセス全体を通じて寸法精度を維持するために正確な位置合わせが重要です。

7. 加工操作の開始:CNCプログラムを起動して加工を開始します。機械はプログラムされた指示に従い、切削、穴あけ、フライス加工を行い部品の形状を作ります。

CNC機械はプログラムされた指示に従って材料を除去し、部品の形状を作り出します。切削、穴あけ、フライス加工の各操作が目的の部品形状の形成に寄与します。

8. 加工中の監視:加工プロセスを継続的に監視し、部品が正確かつ効率的に製造されていることを確認します。必要に応じて調整を行います。

加工中の連続監視によりリアルタイムで調整や修正が可能となり、一貫した品質を維持し、エラーや逸脱を防止します。

9. 仕上げ操作:主加工が完了したら、バリ取り、面取り、表面仕上げなどの二次加工を行い、部品の仕様を満たします。

バリ取りや表面仕上げなどの二次加工は部品の外観や機能性を向上させます。これらの操作は鋭利なエッジを除去し、表面品質を高め、使用準備を整えます。

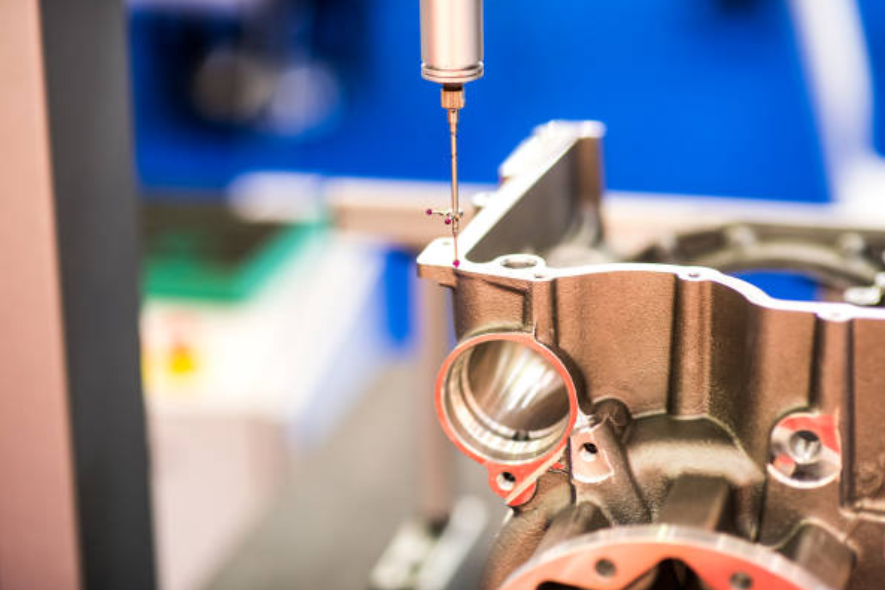

10. 検査と品質管理:精密測定機器を使って完成部品の寸法精度と品質を検査します。必要に応じて調整や修正を行います。

完成部品の検査により寸法精度と品質を確認します。キャリパーや三次元測定機(CMM)などの精密測定器具で設計仕様への適合を保証します。

11. 部品の取り外しと清掃:CNC機械から完成部品を取り外します。切削液、切りくず、汚れを取り除き部品を清掃します。

安全に部品を機械から取り外し、徹底的に清掃することで、使用や追加の後処理工程に備えます。

一般的なCNC加工材料

材料の分類

CNC加工材料は機械的、物理的、化学的特性に基づいて分類できます。異なる材料分類を理解することで、特定の用途に最適な材料を選択できます。CNC加工で使われる標準的な材料分類は以下の通りです:

金属

金属は優れた強度、耐久性、熱伝導性のためCNC加工で広く使われています。一般的な金属材料にはアルミニウム合金、ステンレス鋼、真鍮、銅、チタンが含まれます。各金属は用途に応じた独自の特性を持っています。

プラスチック

プラスチックは多用途で軽量かつ優れた電気絶縁特性を持っています。CNC加工はABS、ポリカーボネート、アクリル、ナイロン、ポリプロピレンなどのプラスチック材料の成形に効果的です。プラスチックは自動車、電子機器、消費財産業で広く使われています。

複合材料

複合材料は複数の異なる特性を持つ材料が組み合わさったものです。材料の組み合わせにより全体の性能が向上し、カスタマイズされた材料特性が可能になります。炭素繊維複合材、ガラス繊維複合材、強化プラスチックがCNC加工でよく使われる例です。

セラミックス

セラミックスは高温耐性、化学的安定性、電気絶縁性を持ちます。アルミナ、ジルコニア、シリコンナ�トライドなどの先進セラミックスは、特に高硬度、耐摩耗性、熱安定性が要求される用途のCNC加工で用いられます。

その他の材料

木材、フォーム、特定の種類のゴムなどの他の材料もCNC技術で加工可能です。これらの材料は家具製造、試作品作成、看板などに利用されます。

材料選択の要因

CNC加工用の材料を選ぶ際には、以下の要素を考慮する必要があります:

1. 機械的特性:材料の強度、硬度、弾性、靭性を評価し、部品の機能的要件を満たしているか確認します。荷重支持能力、摩耗耐性、衝撃耐性などを考慮してください。

2. 加工性:切削力、切りくず形成、工具摩耗など、材料の加工のしやすさを評価します。加工性の良い材料は効率的な加工プロセスと工具寿命の延長につながります。

3. 熱特性:材料の熱伝導率と熱膨張係数を考慮します。これらの特性は加工中の熱放散、熱安定性、寸法安定性に影響します。

4. 化学耐性:材料の腐食、化学的劣化、特定の環境への曝露に対する耐性を判断します。これは航空宇宙、自動車、化学処理産業などの用途で重要です。

5. コスト面の考慮:材料の単価と入手可能性を評価します。特定の用途ではコスト効率が良い材料もあれば、高いコストを正当化する独自の特性を持つ材料もあります。

6. 規制要件:特定の産業では規制や基準への適合が必須です。選択した材料が特定の規制または認証要件を満たしていることを確認してください。

これらの要素を考慮することで、設計者や製造者はCNC加工に最も適した材料を選択し、最適な部品性能と機能性を確保できます。

CNC加工の利点と用途

CNC加工の利点

CNC加工は従来の加工方法に比べて多くの利点を 提供します:

1. 高い精度と正確性:CNC機械は常に厳しい公差を達成し、高精度な部品を製造できます。コンピュータ制御の動きにより手動操作に伴う誤差が排除されます。

2. 生産効率の向上:CNC加工は加工プロセスの自動化を可能にし、生産速度の向上とサイクルタイムの短縮を実現します。複数軸の動きにより同時加工が可能となり、生産性が向上します。

3. 多用途性と柔軟性:CNC機械は旋盤加工、フライス加工、穴あけ、ねじ切りなど様々な加工操作を実行できます。複雑な部品形状にも対応し、異なるセットアップ間の切り替えも容易です。

4. 繰り返し可能で一貫した結果:CNC機械は同一の部品を一貫して再現でき、人為的な誤差によるばらつきを排除します。大量生産や高い均一性が求められる用途に特に有益です。

5. 設計の自由度と複雑性:CNC加工は従来の方法では困難または不可能な複雑で精密な部品設計を可能にします。CAD/CAMの統合によりデジタル設計を直接物理部品に変換できます。

6. 大量生産におけるコスト効率:CNCプログラムが開発・最適化されれば、大規模生産でのコスト効率が高まります。高度な自動化により労働コストが削減され、全体の生産効率が改善します。

CNC加工の用途

CNC加工は以下を含む様々な産業で広く利用されています:

1. 航空宇宙・防衛:CNC加工は航空機、衛星、ミサイル、防衛装置向けの重要な部品を製造します。高精度、寸法精度、厳格な航空宇宙規格への準拠を満たす部品を生産します。

2. 自動車産業:CNC加工は

エンジン部品、トランスミッション部品、シャーシ部品、内装・外装トリム部品の製造に使用されます。複雑な形状、厳しい公差、一貫した品質の生産を可能にします。

3. 医療・ヘルスケア:CNC加工は外科手術用器具、整形インプラント、義肢、歯科部品、医療機器部品を製造します。医療用途に必要な精度と品質を提供します。

4. 電子機器:CNC加工はプリント基板(PCB)、電気コネクター、エンクロージャー、ヒートシンクを製造します。電子部品に必要な複雑な設計と精密な特徴の作成を可能にします。

5. エネルギー・発電:CNC加工は発電プラントで使用されるタービン、発電機、ポンプ、バルブ用部品を製造します。過酷な環境で稼働する部品の精度と性能を保証します。

6. 産業機器:CNC加工は機械類、重機部品、工具部品を製造します。厳しい公差と複雑な形状のカスタム部品の製造を可能にします。

7. 消費財:CNC加工は家電、家具、スポーツ用品、高級品など様々な消費者製品の製造に使われます。美観の良いデザインと機能的な部品の製造が可能です。

欠陥と予防

CNC加工の一般的な欠陥

CNC加工における一般的な欠陥には、寸法誤差、表面不良、バリ、工具痕、材料の変形などがあります。これらの問題は不適切な工具選択、不十分な機械校正、不適切な加工パラメータ、材料の不均一性によって発生することがあります。

CNC加工欠陥の予防方法

欠陥の予防には、適切な工具選択とメンテナンス、正確な機械校正、最適化された加工パラメータ、効果的な品質管理、徹底した検査技術の実施が含まれます。細部への注意と継続的なプロセス改善が欠陥の最小化と高品質部品生産を保証します。

後処理および表面処理の特性

一般的な後処理

CNC加工の後処理方法には、バリ取り、研磨、研削、塗装、陽極酸化、めっきなどがあります。これらの技術は部品の美観を向上させ、表面仕上げを改善し、耐腐食性や電気伝導性などの追加機能を提供します。

CNC加工部品の一般的な表面処理

CNC加工部品の表面処理には、陽極酸化、電気めっき、粉体塗装、パッシベーション、各種コーティング方法が含まれます。これらの処理は部品の耐久性、美観、機能性を向上させ、特定の用途要件に対応します。

プロセスの比較

CNC加工は3Dプリント、射出成形、従来の加工方法などの類似プロセスと比較して際立っています。各プロセスには強みと制限がありますが、CNC加工は高精度、材料選択の多様性、複雑な部品の効率的な製造能力を提供します。

CNC加工事例

Newayは、高品質な部品を様々な業界に提供する実績のある著名なCNC加工企業です。私たちの専門知識、最先端設備、および顧客満足への取り組みは、CNC加工プロジェクトの信頼できるパートナーとしての地位を確立しています。私たちの事例紹介をご覧いただき、成功した協業と優れた成果をご確認ください。

CNC加工のコストとは?

コストの内訳

CNC加工のコストは、材料費、工具費、機械設定費、労働費、後処理費、品質管理費、一般経費など複数の要素で構成されます。各要素が部品製造の総コストに寄与します。

12.2 コスト削減方法

CNC加工の生産コストを削減するためには、材料の最適化、効率的な工具使用、プロセスの合理化、廃棄物の削減、規模の経済性などの要素を検討してください。Newayのような経験豊富なCNC加工パートナーとの協力は、専門知識と効率的なプロジェクト管理によりコスト最適化に役立ちます。

トレンドと展開

CNC加工は技術の進歩とともに進化し続けています。自動化、人工知能の統合、機械の高度な接続性、先進的な工具技術などのトレンドがCNC加工の未来を形作っています。速度、精度、効率の継続的な改善が業界の前進を促進すると期待されています。

なぜ私たちを選ぶのか

Newayと共に、卓越したCNC加工サービスを利用できます。私たちは厳しい産業基準を満たしつつ、精度と効率性を兼ね備えた高品質な部品を提供しています。最先端の設備、熟練したエンジニアリングチーム、顧客満足への取り組みで選ばれています。

特別オファーをお見逃しなく!新規のお客様は初回注文時に20%割引を受けられます。ぜひ今すぐNewayのCNC加工の卓越性を体験してください。

結論

CNC加工は高効率かつ高精度の製造プロセスであり、品質、再現性、複雑な部品の製造に多くの利点をもたらします。操作手順、材料、金型設計の考慮点、後処理の選択肢を理解することで、CNC加工プロジェクトの成功に向けた最適化が可能です。CNC加工サービスの提供者を選ぶ際は、Newayの専門知識、先進的な能力、高品質部品の提供へのコミットメントを考慮してください。初回注文20%割引の特別オファーもお見逃しなく!CNC加工の要件について話し合い、信頼できるサービスをご利用になるために今すぐNewayにご連絡ください。