重力鋳造とは | 工程、材料、利点と制限

重力鋳造(グラビティキャスティング)とは、永久金型鋳造またはグラビティダイカストとも呼ばれる製造プロセスであり、高品質かつ寸法精度の高い金属部品を製造するために使用されます。この鋳造法は、重力によって溶融金属を金型に流し込むことに依存しています。通常、溶融金属は鋼や鉄で作られた再利用可能な金型またはダイに注がれます。

鋳造は、鋳型の材質によって砂型鋳造と金属型鋳造に分けられます。精密鋳造工場はこれら2つの鋳造法に精通しており、両方の鋳型を自社で設計・製造します。

また、溶融金属の注入方式によって、重力鋳造と加圧鋳造に分類されます。重力鋳造とは、地球の重力の作用によって溶融金属を金型に注入する方法で、一般的に「鋳造」と呼ばれます。広義には、重力鋳造は砂型鋳造、金型鋳造、ロストワックス鋳造、消失模型鋳造、泥鋳造などを含みますが、狭義では金属型鋳造を指します。ダイカストは、重力以外の外力によって溶融金属を金型に注入するプロセスです。広義のダイカストには、加圧鋳造・真空鋳造・低圧鋳造・遠心鋳造などが含まれます。狭義では、ダイカストマシンによる金属ダイカストのみを指します。精密鋳造工場は長年にわたり、砂型および金型の重力鋳造に従事してきました。これらは非鉄金属鋳造で最も一般的かつ比較的安価な鋳造方法です。

重力鋳造プロセスとは

重力鋳造(グラビティダイカストまたは永久金型鋳造)は、複雑な形状や精密なディテールを持つ金属部品の製造に使用される方法です。主にアルミニウムや他の非鉄金属の鋳造に用いられます。

このプロセスでは、通常は鋼や鉄で作られた再利用可能な金型を特定の温度に予熱します。金型は2つの半分で構成され、クランプして最終部品の形状のキャビティを形成します。溶融金属の流動や凝固中のガス抜きのために、ゲートおよびライザーシステムが設計されています。

鋳造工程を始めるには、金型に離型剤を塗布し、部品の付着を防ぎ、容易に取り出せるようにします。通常、アルミニウムなどの溶融金属を重力によって金型キャビティに注ぎ込むことから、「重力鋳造」と呼ばれます。重力の力で溶融金属が安定して制御された流れで金型に入ります。

溶融金属が金型を満たすと、徐々に凝固してキャビティの形を取ります。冷却チャネルや水冷金型により冷却工程を促進することができます。金属が十分に凝固・冷却したら、金型を開き、凝固した部品(鋳物)を取り出します。

重力鋳造には多くの利点があります。複雑な形状や薄肉部品も高い寸法精度で製造でき、他の鋳造法と比べて比較的速く効率的です。再利用可能な金型の寿命が長いため、中量〜大量生産に適したコストパフォーマンスの高い方法です。

ただし、重力鋳造にも限界があります。非常に複雑な設計や微細な特徴を持つ部品には適さない場合があります。また、ダイカストなど他の方法よりも人手と時間がかかります。それでも、自動車、航空宇宙、消費財業界などで幅広く利用されています。

重力鋳造のステップバイステッププロセス

パターン作成:

このプロセスは、最終部品のレプリカとなるパターン(模型)の作成から始まります。パターンは通常、木材、プラスチック、または金属で作られ、金型の作成に使用されます。

パターンは最終部品の形状と寸法を提供し、精度が非常に重要です。正確なパターン作成が金型の精密な再現に繋がります。

金型準備

通常、鋼または砂で作られた2つの金型半分を準備します。金型は清掃され、付着を防ぐために離型剤が塗布されます。

金型の準備では、表面の清掃と離型剤の適切な塗布が必要です。これにより部品が金型に付着せず、鋳物をスムーズに取り出せます。適切な清掃と離型剤により、欠陥のリスクも低減されます。

金型組立て

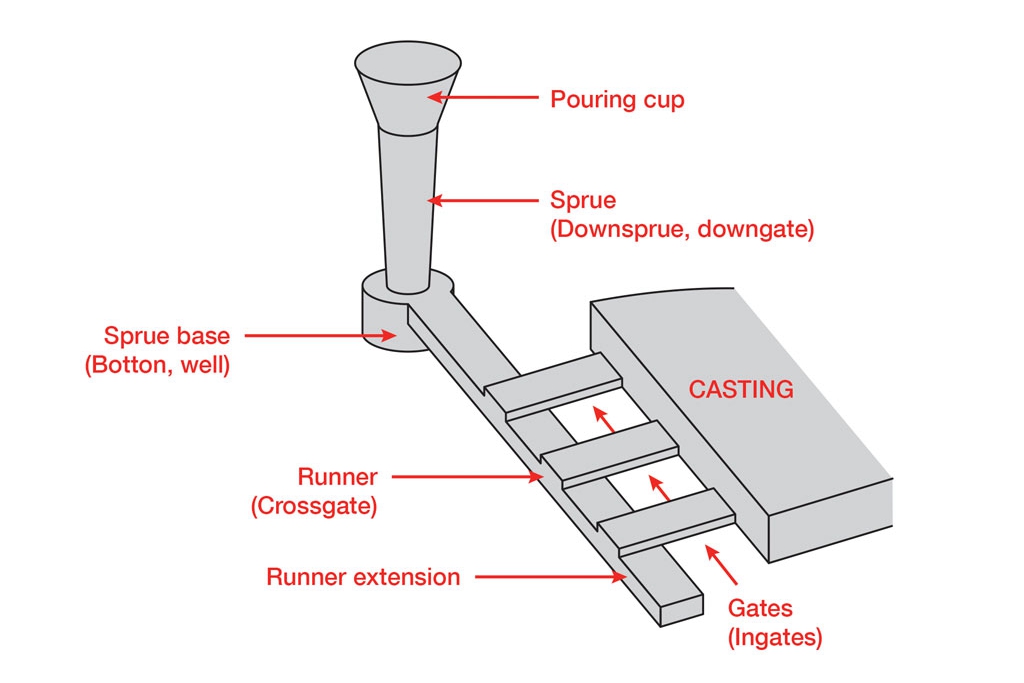

2つの金型半分をしっかりクランプし、閉じたキャビティを形成します。ゲートおよびライザーシステムを設けて、溶融金属の流れやガス抜きを行います。

金型の正確なアライメントとしっかりしたクランプが、漏れや不均一な金属流動を防ぎ、凝固の安定性を高めます。

金型予熱

組み立てた金型を所定の温度まで予熱します。予熱により、鋳造中の金属流動や凝固が改善されます。

適切な予熱温度の維持と均一な加熱が、鋳物の品質や寸法精度を向上させます。

溶融金属の準備

金属(通常はアルミニウムや他の非鉄合金)は炉やるつぼで溶かされ、鋳造温度まで加熱されます。材料ごとに最適な温度を管理することが重要です。

溶けた金属が所定の流動性を持つように、温度や合金成分を厳密に管理する必要があります。

注湯

溶融金属が所定温度に達したら、ひしゃくや注湯口に移し、重力を利用して金型キャビティに流し込みます。重力が安定した制御された金属流動を保証します。

適切な注湯速度、ゲート設計、金属量により、乱流や気泡、金属の跳ねを防ぎながら完全にキャビティを満たします。

凝固

溶融金属がキャビティを満たすと、徐々に凝固して金型の形を取ります。冷却チャネルや水冷金型を使って冷却工程を促進します。

十分な冷却時間、最適な冷却速度、適切な冷却方法が、鋳物の構造的完全性と寸法精度を確保します。

冷却と凝固

鋳物が完全に凝固するまで十分な���������������������������������������������������������������������������間冷却します。冷却時間は鋳物の大きさや複雑さによって異なります。

金型開放

鋳物が十分に冷却・凝固したら、金型を開放し、2つの半分を分離して鋳物を取り出します。正しい取り出し技術と丁寧な扱いで、部品や金型の損傷を防ぎます。

鋳物の取り出し

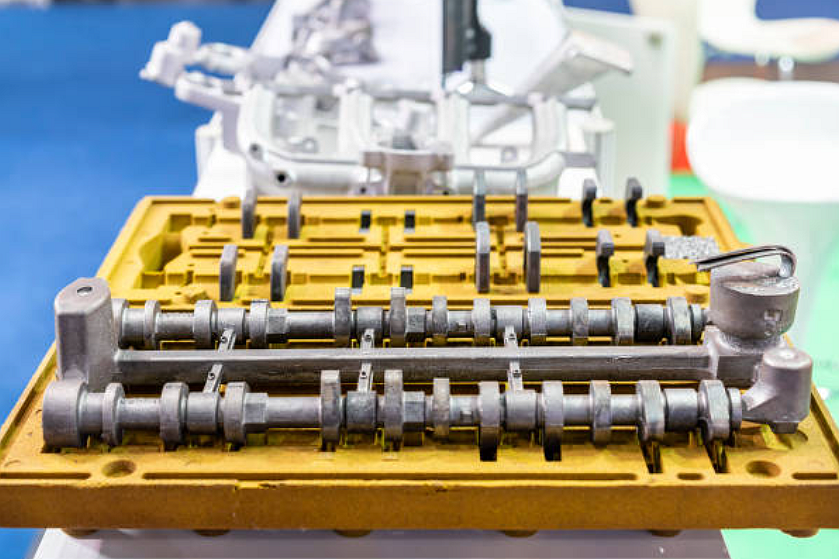

鋳物を金型キャビティから取り出します。完全に外すために揺らす、軽くたたくこともあります。余分な材料(ゲートやライザー)はトリミングや機械加工が必要です。適切なトリミングや精密な加工で、寸法精度を保ちます。

仕上げ

鋳物はさらに研削、サンドブラスト、機械加工、表面処理などの仕上げ作業が行われ、最終的な外観や寸法、表面品質を整えます。

仕上げ作業の精度や品質管理により、鋳物が規定の表面仕上げ、公差、全体品質基準を満たすことを保証します。

重力鋳造材料

重力鋳造は主にアルミニウム合金などの非鉄金属鋳造に使われます。アルミニウムは低い融点、優れた流動性、良好な機械的性質があるため、鋳造に適しています。他の非鉄金属も利用可能です。代表的な材料は以下の通りです:

アルミニウム合金

アルミニウムおよびその合金は、軽量・高強度比・優れた耐食性・優れた熱伝導性により重力鋳造で広く利用されています。用途に応じて様々な合金が選択されます。

主な合金グレード:

- A356:汎用のアルミニウム-シリコン-マグネシウム合金で、強度・延性・鋳造性に優れます。A356データシート

- A380:流動性、強度、耐食性・耐摩耗性に優れるアルミニウム-シリコン合金。A380データシート

- ADC12:シリコンや他元素を含み、鋳造性、機械的強度、耐熱性に優れるアルミ合金。ADC12データシート

銅合金

銅基合金(真鍮や青銅)は、優れた電気・熱伝導性と耐摩耗性を持ちます。高い強度や耐久性、良好な熱伝導性が求められる用途に使用されます。

主な銅合金:

- C83600(赤銅):優れた耐食性・高強度・良好な加工性を持つ無鉛銅-亜鉛-錫合金。C83600データシート

- C95400(アルミ青銅):高強度・耐食性・耐摩耗性に優れる銅-アルミ合金。C95400データシート

亜鉛合金

亜鉛合金は高い流動性・低い融点・良好な寸法精度が特長です。耐食性・高強度を持ち、複雑な形状や薄肉部品(装飾部品や小型機械部品)に利用されます。

主な亜鉛合金:

- Zamak 3(ASTM AG40A):優れた鋳造性・寸法精度・機械的性質を持つ亜鉛合金。Zamak 3データシート

- Zamak 5��ASTM AC41A)�Zamak 3��������������������������������������������������������Zamak 5データシート

マグネシウム合金

マグネシウム合金は、低密度・優れた比強度・良好な減衰特性・高い熱伝導性が特長です。アルミニウムよりは一般的でないものの、軽量かつ高い機械的性質が必要な航空宇宙や自動車部品に利用されます。

主なマグネシウム合金:

- AZ91D:軽量・優れた比強度・鋳造性を持つマグネシウム-アルミ-亜鉛合金。AZ91Dデータシート

- AM60B:高強度・耐食性・優れた寸法安定性のあるマグネシウム-アルミ合金。AM60Bデータシート

重力鋳造金型の分類

重力鋳造用金型は構造・複雑さ・用途によって分類されます。主な分類は以下の通りです:

1. 一体型金型:単一素材(例:金属や樹脂)のブロックから作られ、シンプルな構造です。単純な形状の鋳物に適しています。

2. 分割型金型:2つ以上の部分で構成され、組み合わせてキャビティを作ります。複雑な形状に対応し、部品の取り外しが容易です。

3. 永久金型:金属など耐久性のある素材で作られ、繰り返し使用が可能。高い寸法精度・良好な表面仕上げが得られます。

4. 使い捨て金型:砂、石膏、ワックスなどで作られ、一度または少数回だけ使用します。複雑・カスタム形状の鋳物に適し、少量〜中量生産でコスト効率が良いです。

5. オープン金型:キャビティが平坦・浅い形で、直接溶融金属を流し込みます。平板形状の部品に使われます。

6. クローズド金型:三次元キャビティが部品形状を完全に囲みます。ゲートシステムを通じて金属を流し、流動・凝固・品質を管理します。

7. シェル金型:パターンにセラミックや樹脂材料をコーティングし、加熱硬化させて作ります。高精度・優れた表面仕上げを持ち、鉄・非鉄金属両方で使用されます。

これらは一般的な分類で、要件やプロセスによってさまざまなバリエーションがあります。

重力鋳造金型設計のポイント

重力鋳造金型の設計はプロセスの成功に不可欠です。良い設計は適切な金属流動を実現し、欠陥を減らし、高品質な鋳物を生み出します。主な設計ポイントは以下の通りです:

1. 部品設計:金型は目標とする部品の形状・サイズ・特徴に合う必要があります。金属流動や凝固において欠陥(収縮・気孔など)が生じない設計にし、製造性や取り外しやすさも考慮します。

2. ゲートシステム:溶融金属の流れを管理します。適切なサイズ・形・配置で乱流や空気巻き込み、金型摩耗を防ぎます。

3. ライザ設計:凝固時に追加金属を供給し、欠陥(気孔・収縮・クラック)を防ぎます。適切な位置・設計が重要です。

4. 冷却システム:凝固プロセスや鋳物特性を制御します。冷却チャネルや水冷設計により、冷却速度や温度勾配を最適化します。

5. ベンチレーション(通気):金属充填や凝固中のガス抜きに不可欠です。十分なベンチレーションがないとガス気孔や空気溜まりが生じます。

6. 金型材料とコーティング:金型材料は鋳造材料や熱特性に応じて選定します。一般的には鋼や鉄です。適切な��������������������������������の��������������������止��図��ま��。

7. ドラフト角:部品の取り出しを容易にするため、ドラフト角を設けます。部品損傷や歪みを防ぎます。

8. ����������������品交換の容易さも設計に盛り込みます。良好なメンテナンスは品質や金型寿命に貢献します。

設計要件は材料・複雑さ・生産量により異なることがあります。

重力鋳造の欠陥

他の鋳造法と同様に、さまざまな欠陥が発生し得ます。代表的な欠陥:

1. 気孔:鋳物内部に空隙や空気溜まりができます。原因は不十分なベンチレーション、不適切なゲート、高温、乱流などです。気孔は鋳物の強度や性質を低下させます。

2. 収縮:凝固時の金属収縮によって空隙・クラック・変形が生じます。不適切なライザ設計や供給不足が原因です。

3. コールドシャット:2つ以上の金属流が融合しないときにでき、鋳物に線や継ぎ目が現れます。原因は低温、ゲート設計不良、不完全な充填などです。

4. ミスラン:金属がキャビティを完全に満たさず、不完全な鋳物となります。流動性不足、ゲート設計不良、低温が原因です。

5. 介在物:酸化物・スラグ・砂粒など異物が鋳物内に混入します。不適切なろ過、ゲート設計、金属汚染が原因です。

6. 表面欠陥:砂や金型表面の付着、粗い表面など。金型準備やコーティング不良が原因です。

7. 寸法不良:寸法の誤差、歪みや反り。金型設計不良、冷却や凝固管理不十分が原因です。

8. 金型摩耗:繰り返し使用で金型が摩耗し、表面欠陥や寸法不良、寿命低下を招きます。

9. 不均一な充填:金型内の金属流動が不均一で、流線や不完全部ができます。

10. 表面仕上げ不良:粗さ、ピット、表面欠陥など。金型準備や金属汚染が原因です。

重力鋳造欠陥の対策・注意点

主な欠陥への対策・予防策:

1. 気孔:

- ベンチレーションを強化してガスを適切に抜きます。

- ゲートや注湯系の設計を最適化し、乱流を減らします。

- 溶融金属の脱ガス処理を行います。

- 注湯温度を管理し、空気巻き込みを防ぎます。

2. 収縮:

- ライザの設計・配置を最適化し、供給不足を防ぎます。

- 冷却速度・凝固時間を制御します。

- 厚肉や鋭角の設計を避けます。

3. コールドシャット:

- 適切なゲート設計で金属流の融合を促進します。

- 温度・流動を管理します。

- 適切なコーティングや離型剤を使用します。

4. ミスラン:

- ゲートシステムを最適化します。

- 温度・合金成分を管理し流動性を確保します。

- 金型設計やコーティングを調整します。

5. 介在物:

- 効果的なろ過システムを導入します。

- 適切なるつぼやひしゃくを使います。

- 金属の取り扱いや保管に注意します。

6. 表面欠陥:

- 金型の清掃・コーティングを徹底します。

- 適切なコーティングや離型剤を使います。

- 表面品質の問題は速やかに修正します。

7. 寸法不良:

- 金型設計を最適化します。

- 冷却・凝固制御を徹底します。

- 金型温度をモニタリングします。

8. 金型摩耗:

- 定期的な��ン��ナ��ス��修��を��い��す��

- ��切��材��・��ー��ィ��グ��使い��す��

- ��耗��た��型��交��し��す��

9. 不均一な充填:

- ゲート設計を最適化します。

- 均一で制御された注湯を行います。

- 適切なベンチレーションを確保します。

10. ����������������

- 金型の準備とコーティングを徹底します。

- 適切なコーティングや離型剤を使用します。

- 注湯温度や金属流動を管理します。

重力鋳造の利点

重力鋳造は、その特性やプロセスによって次の利点があります:

1. 制御された凝固:重力鋳造では、溶融金属が制御されて徐々に凝固します。重力により金型内が均一に満たされ、乱流が減少し、良好な凝固状態が得られます。その結果、微細な結晶構造、低い気孔率、優れた機械的性質が実現します。

2. 低圧・低乱流:ダイカストなど他の方法より低圧で動作し、乱流が少ないため、気孔や不完全充填などの欠陥が減り、表面仕上げや寸法精度が向上します。

3. 金型設計・表面仕上げ:再利用可能な金属型を用い、機械加工や研磨により滑らかなキャビティ表面を実現できます。これにより優れた表面仕上げの鋳物が得られます。

4. 設計の複雑さと柔軟性:重力鋳造は、薄肉、アンダーカット、複雑な形状の部品も製造できます。

5. 低コストなツーリング:比較的シンプルかつ安価な金型が利用可能で、繰り返し使用できるため、頻繁な交換が不要でコストが抑えられます。

6. 材料の多様性:鉄・非鉄両方の合金で鋳造が可能です。

7. プロセス安定性と制御:温度、注湯時間、冷却速度を厳密に制御でき、品質・寸法安定性が高まります。ゆっくりした凝固速度で変形が少なく、寸法も安定します。

以上のように、制御された凝固、低圧、優れた金型設計、材料多様性、安定したプロセス制御により、重力鋳造は高品質、優れた表面仕上げ、寸法精度、設計自由度、コストパフォーマンスに優れた方法です。