CNC加工でよくある欠陥とは?

CNC加工における一般的な欠陥の理解

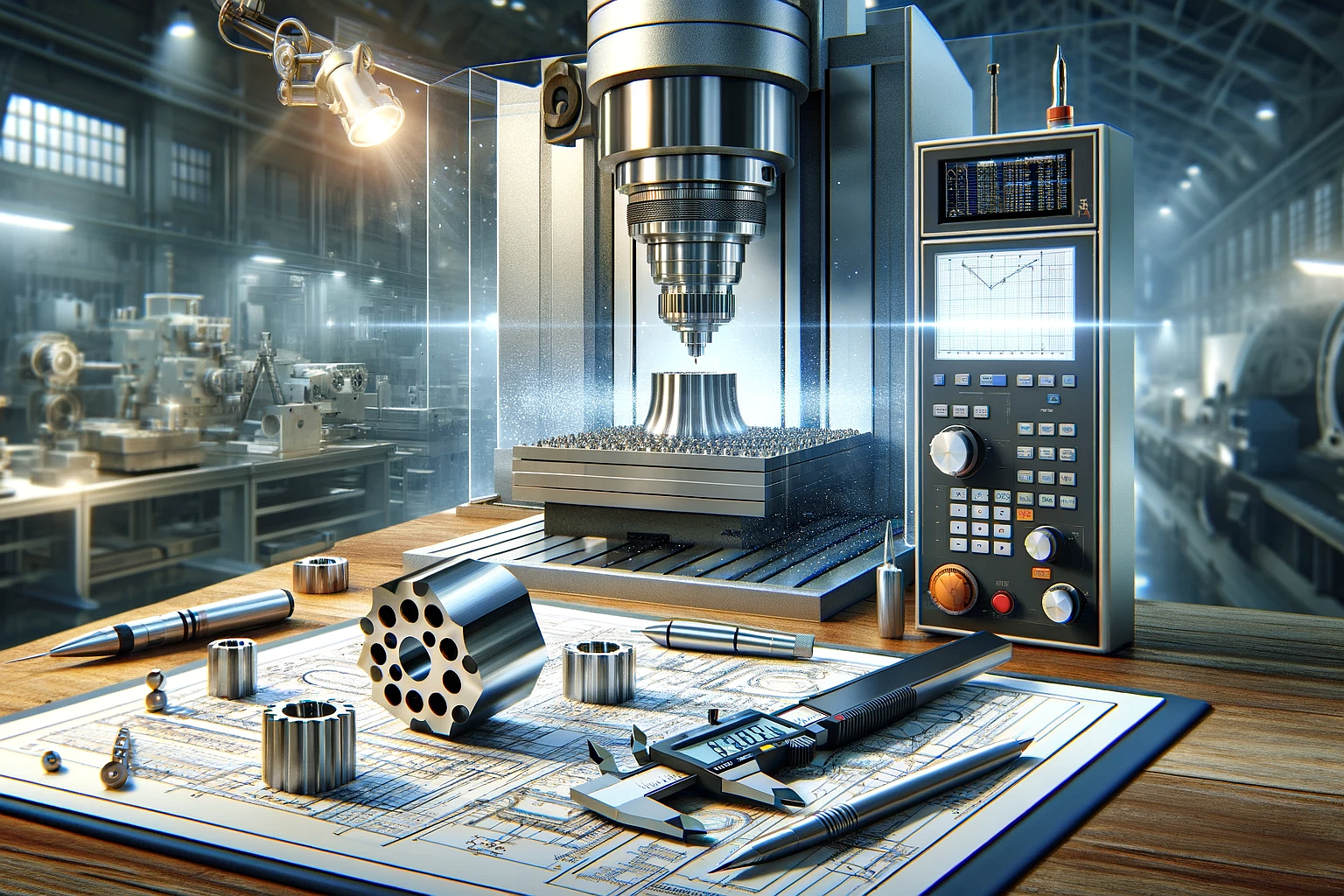

CNC加工は現代製造の基盤であり、比類なき精度と再現性を提供します。CNC加工による試作は部品製造の方法を革命的に変え、航空宇宙から自動車産業に至るまで多くの産業の発展に大きく貢献しています。しかし、どんな製造工程にも欠陥はつきものです。一般的な欠陥を理解し、対処することは、高品質かつ効率的な製造を維持するために極めて重要です。

本ブログでは、CNC加工においてよく見られる典型的な欠陥について掘り下げます。これらの問題を認識することで、製造業者は積極的な対策を講じ、品質の高い部品を生産することが可能になります。ベテランのエンジニアであれ、CNC加工に不慣れな方であれ、この内容は知識を深め、この高度な製造プロセスの複雑さをよりよく理解する助けとなるでしょう。まずはCNC加工とは何か、なぜ一般的な欠陥の特定が成功に不可欠なのかを理解しましょう。

CNC加工の概要

CNCはコンピュータ数値制御(Computer Numerical Control)の略であり、コンピュータ制御システムにより工具や機械を操作して精密な部品やコンポーネントを製造するプロセスです。その高精度、安定性、効率性から、現代製造に欠かせない技術となっています。

CNC加工の応用分野

CNC加工は多岐にわたる産業で活用されており、多用途で不可欠な技術です。CNC加工が広く利用されている代表的な分野は以下の通りです。

航空宇宙: CNC加工は、航空機や宇宙船の安全性と信頼性を確保するために高精度が求められる複雑な航空宇宙部品の製造に不可欠です。

自動車: 自動車産業では、エンジン部品、トランスミッションコンポーネント、カスタムカーの改造にCNC加工が活用されています。

医療: 医療用インプラントや機器の製造では、厳しい品質および寸法要件を満たすためにCNC加工が用いられています。

電子機器: 電子産業においては、精度が最重要であり、CNC加工は回路基板、コネクタ、複雑な電子部品の製造に欠かせない役割を果たします。

産業機器: 機械や産業用機器の製造は、複雑かつ耐久性のある部品を作り出すCNC加工の能力により恩恵を受けています。

CNC機械の主要コンポーネント

CNC加工を完全に理解するためには、CNC機械の重要なコンポーネントを把握することが不可欠です。

コンピュータ制御ユニット(CCU):CNC機械の頭脳であり、コンピュータ生成コードを解釈し、正確な動きと動作に変換します。

機械工具 には、切削工具、スピンドル、および材料が加工される作業テーブルが含まれます。

動作軸: CNC機械は通常3〜5軸の動作軸を持ち、複雑で多次元的な加工を可能にします。

CNC加工の利点

CNC加工は多くの利点を提供し、精密製造における優先選択肢となっています。

高精度: CNC機械は数マイクロメートルの許容差を達成でき、部品が正確な仕様を満たすことを保証します。

再現性: プログラムが設定されると、CNC機械は同一の部品を継続的に製造でき、エラーや廃棄物を減らします。

複雑な形状: CNC加工は、手作業では困難または不可能な複雑な形状や輪郭を作成できます。

効率性: 自動化により、CNC加工は24時間365日稼働可能で、生産性を最大化します。

コスト効率: 初期設定コストは高い場合がありますが、大量生産では労働力と材料の無駄が減少し、CNC加工は費用対効果が高いことが多いです。

CNC加工における一般的な欠陥

CNC加工は高精度で効率的な製造プロセスであり、様々な産業において重要な役割を果たしています。しかし、どのような製造方法にも欠陥が存在し、製造された部品の品質や機能に影響を与えることがあります。本節では、CNC加工でよく見られる欠陥とその原因、そして防止方法について掘り下げます。

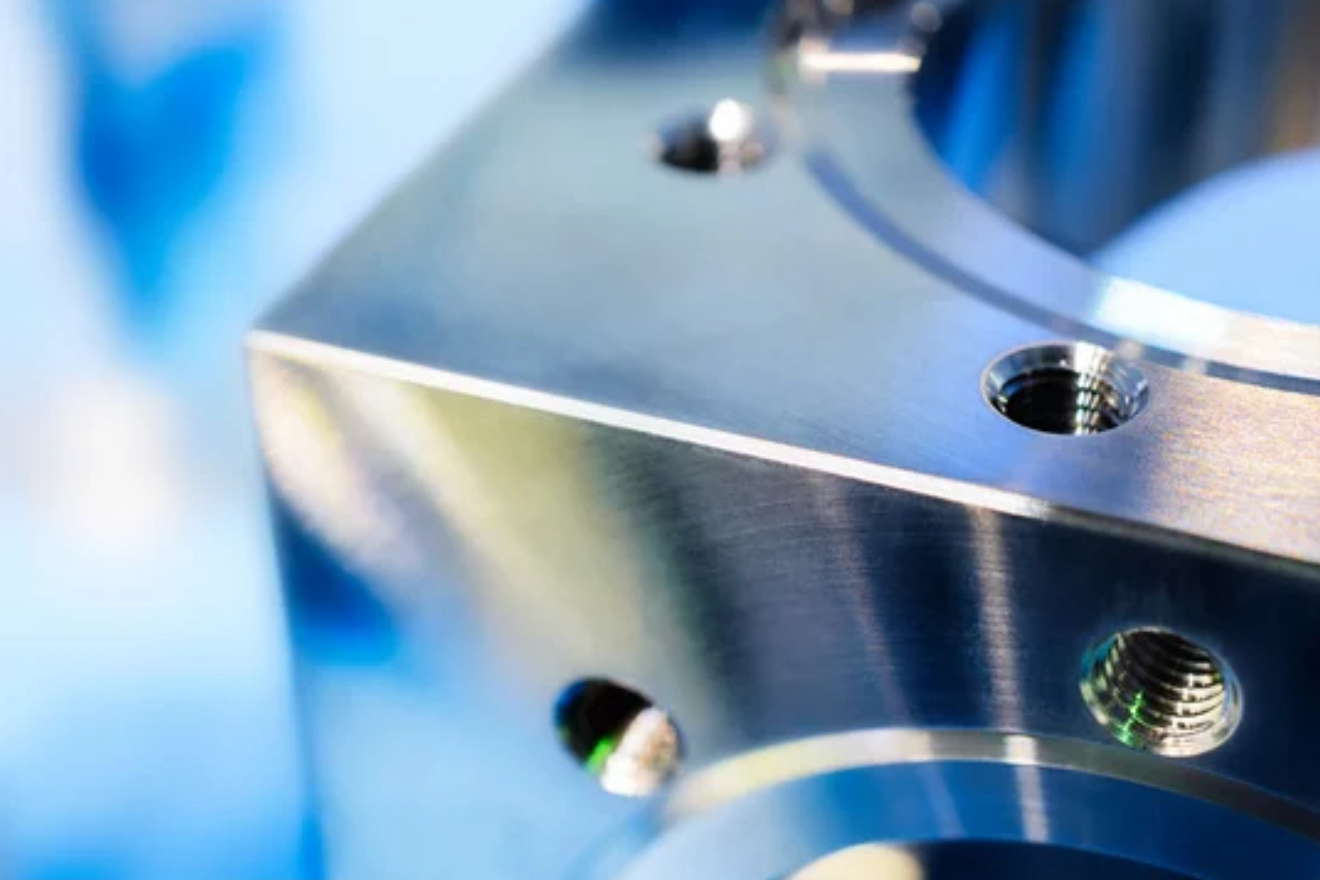

表面仕上げの不規則性

CNC加工で最も目立つ欠陥の一つが、表面仕上げの不規則性です。これらは部品の外観に凹凸や目に見える傷、粗い質感として現れます。表面仕上げは、特に美観や摩擦が重要な要素である用途で重要です。

例:表面仕上げの不規則性は、工具跡、キズ、または部品表面の波状の凹凸などがあります。例えば、切削工具が過度に摩耗したり、加工中に振動が発生すると、ワークピースに望ましくない痕跡が残ることがあります。

部品の機能への影響:表面仕上げの不規則性は、最終製品の性能や外観を損なう可能性があります。軸受けやシール部品など、低摩擦が必要な用途では、粗い表面が摩耗増加や効率低下を招きます。

CNCによる最良の表面粗さ:CNC加工で達成可能な最良の表面粗さはRa 0.2であり、通常の研磨の粗さに近いです。ただし、わずかな切削痕は肉眼で識別でき、陽極酸化処理、粉体塗装、サンドブラストなどの表面処理で隠すことが可能です。

寸法精度の不良

正確な寸法の達成はCNC加工で極めて重要であり、部品は厳しい許容差内に収まる必要があります。最終部品が意図した寸法からずれることを寸法精度の不良と言います。

原因:寸法精度の不良には、工具の摩耗、不適切なツールパスプログラミング、または機械の校正不足などが挙げられます。

部品の許容差への影響:特定の数値により、部品がどれだけ設計寸法に近くなければならないかが決まります。例えば、±0.005インチの許容差は、寸法がこの範囲内でなければならないことを意味します。許容差を超える寸法誤差は、部品の使用不能や高価��������������再加工を招く可能性があります。

工具跡とバリ

工具跡やバリは、加工された部品の望ましくない盛り上がったエッジや突起物です。これらは通常、加工操作中に発生し、部品の機能性や外観に影響を及ぼします。

発生原因:工具跡やバリは、多くの場合、切削やフライス加工中に工具の刃先が材料と接触する際に形成されます。過剰な送り速度、不適切な工具形状、または工具の摩耗がこれらの問題を悪化させます。

予防と除去方法:工具跡やバリを防ぐには、適切な工具形状を選択し、工具を良好な状態に保つことが重要です。バリ取り、研磨仕上げ、または面取りなどの後処理により既存のバリを除去し、部品の全体的な品質を向上させることができます。

材料に関連する欠陥

材料特性のばらつき

材料特性の理解:

CNC加工に使用される各材料は、硬度、強度、熱伝導率など独特の特性を持ちます。これらの特性は加工プロセスと最終製品の品質に直接影響を与えます。例えば、アルミニウムのような軟らかい材料は加工が容易ですが変形しやすく、ステンレス鋼のような硬い材料は工具を早く摩耗させることがあります。

適切な材料の選択:

欠陥を最小限に抑えるには適切な材料選択が不可欠です。例えば、高強度を要する部品はチタン製が適しているかもしれませんし、熱伝導性が求められる部品は銅が良い場合もあります。材料の特性を部品の用途に合わせることが重要です。

材料変動の影響:

同じバッチ内でも、材料の組成や粒構造に若干の違いがあることがあります。これらのばらつきは、表面仕上げの不均一さや寸法誤差といった加工結果の不均一さを引き起こす可能性があります。製造業者は一貫性を確保するために信頼できるサプライヤーから材料を調達すべきです。

熱膨張と収縮

CNC加工における温度の役割:

材料は加熱されると膨張し、冷却されると収縮します。CNC加工中、切削プロセスで発生する熱により材料が膨張し、その寸法に影響を与えることがあります。例えば、金属部品は温度が1℃上昇するごとに1メートルあたり0.0025mm膨張する場合があります。

熱影響の制御:

これらの影響を軽減するために、製造業者は一定の温度を維持する管理された環境を使用します。また、加工中に発生する熱を減らすために熱安定性の高い工具を使用することがあります。高精度作業では、最終測定と調整の前に部品を冷却・安定化させることが重要です。

熱安定性のための材料選択:

一部の材料は他よりも熱膨張の影響を受けやすいです。例えば、プラスチックやアルミニウムなどの特定の金属は、鋳鉄や鋼材よりも熱膨張係数が高いです。熱膨張の低い材料を選ぶことで、温度変化による欠陥のリスクを減らせます。

材料関連欠陥の取り扱いにおけるベストプラクティス

材料試験:材料の特性と加工条件下での挙動を十分に理解するために徹底的な試験を行う。

サプライヤー品質保証:一貫した品質の材料を提供する信頼できるサプライヤーと提携する。

環境管理:温度変動を最小限に抑えるために制御された加工環境を維持する。

������品の機能的要件とCNCプロセスの制約に合った材料を選ぶ。

これらの材料関連欠陥を理解し対処することで、製造業者はCNC加工部品の精度と品質を大幅に向上させることができます。本節では一般的な問題点を示し、実践的な解決策を提供しており、CNC加工の継続的改善を支援します。

機械およびプロセスに起因する欠陥

較正エラー

精度の必要性:

CNC加工では較正が極めて重要です。わずかなズレでも最終製品に大きな誤差をもたらす可能性があります。例えば、CNC機械の較正が0.001インチずれるだけで、高精度用途に適さない寸法誤差が生じる恐れがあります。

定期的な較正チェック:

このような問題を防ぐためには、定期的な較正チェックが不可欠です。これには、精密な計測器を用いて機械の動作とアライメントの精度を検証することが含まれます。定期的な較正により、機械が求められる許容差内(高精度作業では通常0.0005〜0.001インチ)で動作することが保証されます。

不適切な工具選択

出力品質への影響:

作業に適さない工具の選択は、加工部品の表面品質や寸法精度に悪影響を及ぼす可能性があります。例えば、大きすぎる工具は必要な細部を加工できず、小さすぎる工具は時間がかかり早く摩耗して不均一な仕上がりになることがあります。

工具選択のベストプラクティス:

材料の種類、加工の種類(穴あけ、フライス、旋削など)、設計の詳細に基づいて工具を選ぶことが重要です。例えば、高速鋼の工具は軟らかい材料に適していますが、硬い材料には超硬工具が必要な場合 があります。

プログラミングエラー

一般的な原因:

CNC機械は正確なプログラミングに依存しています。プログラムのエラーは、寸法の誤り、不適切な工具経路、あるいは機械のクラッシュなどの欠陥を引き起こします。これらのエラーは、データ入力のミス、設計要件の誤解、ソフトウェアの不具合などに起因します。

プログラミングミスの最小化:

これらのエラーを減らすためには、厳密なレビュー手順が必要です。設計仕様との寸法の二重チェック、加工前の工具経路シミュレーション、経験豊富なオペレーターとプログラマーの協力による問題点の特定などが含まれます。

機械およびプロセスに起因する欠陥への対処戦略

定期的な機械メンテナンス:最適な性能を維持するために機械の点検と保守を行う。

スタッフ教育:オペレーターとプログラマーに最新のCNC技術と実践を十分に教育する。

先進的なソフトウェアの使用:CAD/CAMソフトウェアを導入し、加工の正確なプログラミングとシミュレーションを行う。

品質管理プロトコル:加工前および加工後の検査を含む厳格な品質管理プロトコルを確立する。

CNC加工欠陥の予防対策

定期的なメンテナンスと機械の保守

機械の寿命:

CNC機械を良好な状態に保つことは、安定した無欠陥の生産に不可欠です。放置された機械は欠陥を引き起こしやすい問題を抱えることがあります。定期的なメンテナンスはこれら高価な設備の寿命を延ばします。

メンテナンススケジュール:

スピンドル、ベアリング、クーラントシステムなど重要部品の定期点検を含む包括的なメンテナンススケジュールを確立します。メンテナンスの頻度は、機械の使用状況や環境条件によりますが、一般的には週次から月次です。

適切な工具と材料の選択

工具の選択:

切削工具や工具ホルダーの適切な選択は非常に重要です。工具は加工材料、求められる表面仕上げ、寸法精度に合致している必要があります。また、工具の摩耗や交換頻度も考慮します。長寿命で精度の高い高品質材料の工具を使用してください。

材料の適合性:

プロジェクトの要件に基づいて材料選択を慎重に評価します。材料の加工性、熱特性、加工プロセスとの適合性を考慮します。適切な材料を選ぶことで、材料関連の問題による欠陥リスクを減らせます。

品質管理対策

予防的品質検査:

加工の各段階で定期検査を行う堅牢な品質管理システムを導入します。加工前の検査で材料と工具が仕様を満たしていることを確認し、加工中の検査で問題を早期に発見し、コストのかかる欠陥の発生を減らします。

高精度測定器:

マイクロメーター、キャリパー、座標測定機(CMM)などの精密測定器に投資します。これらの機器により寸法の正確な検証が可能となり、部品が数マイクロメートル(μm)単位の厳しい許容差を満たしていることを保証します。

統計的工程管理(SPC):

加工工程の監視と管理のためにSPC技術を実施します。SPCは生産中のデータ収集と分析を伴い、傾向や変動を特定します。規範からの逸脱に積極的に対応することで、欠陥の発生を防止できます。

CNC加工欠陥を防止するためのベストプラクティス

定期メンテナンスの遵守:CNC機械の定期メンテナンススケジュールを守る。

工具・材料の専門知識:チームが工具と材料の選択について十分な知識を持つことを確保する。

品質管理の統合:生産の各段階で品質管理検査を統合する。

データ駆動型意思決定:SPCやデータ分析を用いてプロセスの逸脱を検出し修正する。

結論

精密製造において、CNC加工は高品質な部品やコンポーネントを製造するための基盤です。しかし、精度と品質の達成には課題も伴います。本ブログでは、CNC加工の複雑さに焦点を当て、一般的な欠陥の理解と対処法を探りました。

CNC加工を詳しく見ていく中で、以下の主要な知見が得られました:

実践的な精度:CNC加工は比類なき精度と再現性を提供しますが、その真価を発揮するには深い理解が必要です。

一般的な欠陥:表面仕上げの不規則性、寸法誤差、工具跡、材料関連の欠陥はCNC加工における品質と機能性に影響を与えます。

根本原因:これらの欠陥は工具の摩耗、プログラミングエラー、材料の変動、熱影響などに起因します。

予防策:定期的なメンテナンス、適切な工具・材料の選択、厳格な品質管理プロトコルが欠陥防止に不可��������

実践的な解決策:ケーススタディでは、根本原因の特定、的確な対策の実施、継続的なプロセス改善が欠陥低減と品質向上に寄与することが示されています。

最後に、CNC加工は単なる工程ではなく、高度な専門知識、精度、卓越性へのコミットメントを要する技術であることを強調したいと思います。予防策の採用、ベストプラクティスの実践、実際の事例からの学習を通じて、製造業者はCNC加工技術をさらに磨き、多様な産業に対して高品質なコンポーネントを提供し続けることができます。

CNC加工における精度追求の旅は続きます。本ブログが、卓越性を目指す製造業者にとって貴重な洞察と指針を提供できたことを願っています。技術の進歩と知識の拡充に伴い、CNC加工でより高いレベルの精度と品質を実現する可能性は無限大です。探求、学習、革新を続け、絶え間なく変化する精密製造の要求に応えましょう。