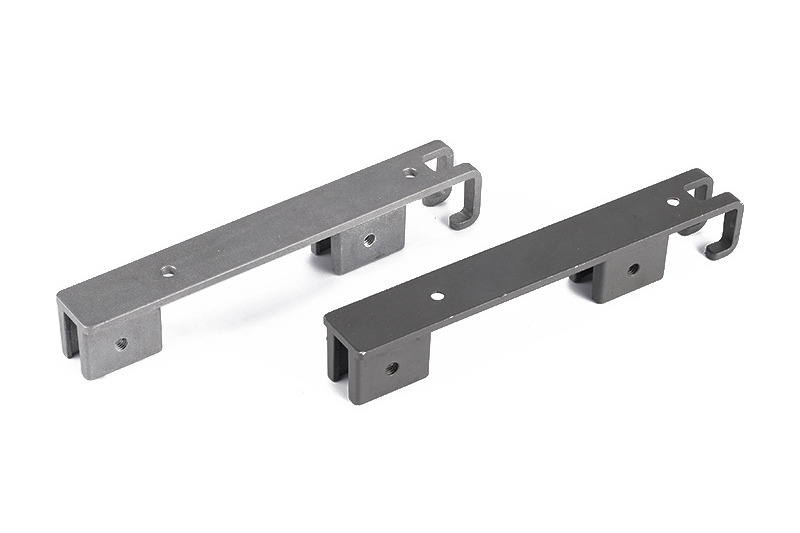

Newayはどのように高需要なアルミニウムダイキャスト部品の品質を保証するか?

アルミニウムダイカストは、自動車、航空宇宙、エレクトロニクス、産業機器など多くの産業向けに高精度・高強度のコンポーネントを提供する、製造において極めて重要なプロセスです。このプロセスは、溶融アルミニウムを高圧下で鋼製金型に射出し、優れた機械特性と精緻なディテールを備えた部品を成形します。しかし、こうした部品は需要が高く重要用途で使用されるため、その品質確保は最重要課題です。

Newayでは、お客様が業界基準を満たすだけでなく上回るダイカスト部品を求めていることを理解しています。当社の品質に対する評価は、厳格な品質管理プロセス、先端技術、そして絶え間ない継続的改善への取り組みによって築かれてきました。本ブログでは、当社が製造するあらゆるアルミダイカスト部品の品質を高い水準で担保するための緻密な取り組みを、採用している方法や技術とともにご紹介します。

厳格な品質管理プロセス

品質の確保は、厳格な品質管理プロセスから始まります。Newayでは、最高水準の精度と信頼性を維持するために多面的なアプローチを採用しています。

寸法検査

高性能用途で用いられるダイカストでは、厳しい公差管理が不可欠です。Newayは各部品の寸法を検証するため、以下の精密測定機器を使用しています。

ノギス・マイクロメータ: 微小形状の寸法を高精度に測定する基本ツールです。

三次元測定機(CMM): CMMは複雑形状を高精度に測定します。これにより、±0.005インチ(±0.127 mm)程度の指定公差を満たしていることを保証します。

徹底した寸法検査により、各部品がお客様の厳密な仕様に適合していることを確認します。

材料試験

ダイカストに用いるアルミ合金の特性は、最終製品の性能を左右します。Newayは最高品質を確保するため、広範な材料試験を実施しています。

合金成分の検証: アルミ合金の化学成分を分析し、要求基準を満たすことを確認します。これは所望の機械特性や耐食性を得るうえで極めて重要です。

機械的特性試験: 引張強さ、硬さなどを評価し、用途に耐え得る性能を持つことを確認します。

先端技術と設備

Newayの品質へのコミットメントは、最先端技術と設備への投資に表れています。先進機械とリアルタイム監視を活用し、アルミダイカスト部品の高精度と一貫性を実現しています。

最先端の成形機

Newayは最新の高圧ダイカストマシンを採用しています。これらは次の利点を備えます。

精度と一貫性: 厳しい公差を維持し、大量生産でも安定した結果を実現します。

高速生産: 近代設備によりサイクルタイムを短縮し、生産性を高めつつ品質を維持します。

複雑形状への対応: 他工法では難しい微細・薄肉形状にも対応可能です。

最新設備への投資により、厳格な仕様や大ロット要求に確実に応えます。

リアルタイムのプロセス監視

Newayの品質管理は、立上げ時だけでなく生産のあらゆる瞬間に及びます。リアルタイム監視はその中核です。

センサーと監視システム: 成形機に搭載したセンサーで温度、圧力、射出速度などの重要パラメータを常時監視します。

即時補正: 監視値に基づいてオペレーターが即時に条件を微調整し、最適状態を維持します。

データ記録と解析: 取得データを蓄積・解析し、傾向把握と改善点の特定に活用。フィードバックループにより不良の未然防止を図ります。

厳密な工程管理

Newayは製造の各段階で厳格な工程管理を実施し、一貫性・精度・信頼性を担保してお客様の要件を満たします。

標準作業手順書(SOP)

当社の工程管理の基盤はSOPです。ダイカストの各工程について詳細なSOPを整備しています。

準備: 金型の予熱、離型剤の適用など、材料流動性の確保と金型摩耗低減を目的とした手順。

成形: 温度制御、射出圧、サイクルタイムなど最適条件を規定。

後工程: トリミング、加工、表面仕上げまでを標準化し、仕様に合致するよう統一的に処理。

SOPの遵守により、すべての製造作業を高水準かつ一貫して実行します。

人材教育と認定

高品質生産の鍵は人のスキルと知見です。Newayは教育・認定に積極投資しています。

継続教育: 最新技術・手法・業界ベストプラクティスに関する定期研修(座学と実機訓練)。

認定制度: オペレーター、検査員など主要職能に認定制度を導入し、必要スキルの保持を保証。

品質文化: 品質と継続改善の文化を醸成し、各自が成果物に責任を持つ体制を構築。

非破壊検査(NDT)

高需要用途におけるアルミダイカスト部品では、構造健全性と信頼性が最優先です。Newayは部品を損なうことなく欠陥を検出する先進NDTを適用し、高い品質と安全性を確保します。

X線検査

最も有効なNDTの一つがX線検査です。目視では捉えられない内部欠陥を可視化します。

内部欠陥の検出: ポロシティ、クラックなど性能に影響する内部欠陥を判別。

構造健全性の確保: 早期に欠陥を特定して是正し、当社基準を満たす部品のみを出荷。

高解像度: 近代X線装置により微小欠陥も高精度に判別。

X線検査は、各部品が仕様通りの健全性を備えることを保証するうえで不可欠です。

超音波探傷

超音波探傷は、音波を用いて欠陥検出や材料特性評価を行う重要手法です。

肉厚測定: 形状各部の肉厚を正確に測定し、設計仕様と耐荷性を確認。

潜在欠陥の検出: ボイド、介在物、はく離などの内部欠陥を検出。

非侵襲: 部品を損傷せずに実施でき、高需要用途の品質管理に最適。

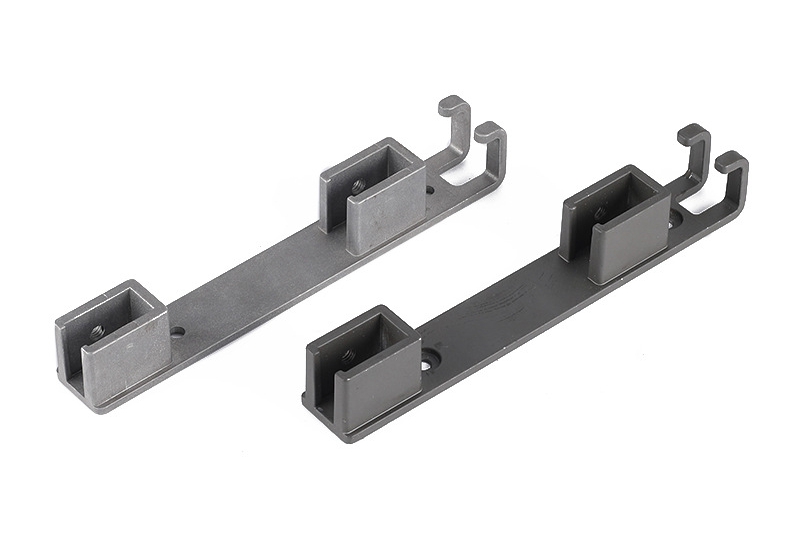

後加工と最終検査

初期成形後、Newayは一連の後加工と最終検査を実施し、最高水準を満たすことを保証します。これらは最終寸法・外観・機能を確立し、用途適合性を検証する重要工程です。

機械加工と表面仕上げ

後工程により、最終的な寸法・表面・機能を実現します。

精密加工: 成形後にCNC加工で微細精度・高品位形状を付与し、ダイカスト単独では到達困難な精度を確保。

表面仕上げ: 用途に応じて研磨、陽極酸化、粉体塗装などを適用し、外観と耐食・耐久性を向上。

バリ取り・トリミング: フラッシュやバリを除去し、滑らかなエッジと面を確保。組立や安全要件への適合に不可欠です。

これらの工程により、性能・外観ともにお客様の期待を上回る品質を提供します。

最終品質検査

出荷前に、全数を対象とした包括的な最終検査を実施します。

外観検査: 訓練を受けた検査員が表面欠陥や不均一を確認し、性能に影響する外観不良を排除します。

寸法確認: 重要寸法(穴径、肉厚、全体形状など)を精密測定機器で検証し、指定公差内であることを確認します。

機能試験: 用途に応じて耐圧、漏れ、作動シミュレーションなどを行い、要求機能を満たすことを確認します。

継続的改善とフィードバックループ

Newayにとって品質は固定目標ではなく、常に進化するプロセスです。私たちはプロセスを磨き上げ、フィードバックを取り込み、内部レビューを重ねることで、常に高品質のアルミダイカスト部品を提供します。

顧客フィードバックの統合

継続的改善において顧客の声は不可欠です。当社は能動的にご意見を収集・反映します。

定期的な意見交換: 定例ミーティングでニーズや改善要望を把握し、課題を特定します。

分析: フィードバックを体系的に分析し、共通課題や改善領域を抽出。原因を把握して的確な対策に繋げます。

実行可能な変更: 製造条件の最適化、品質手順の洗練、新技術の導入など具体策を即実装します。

顧客フィードバックを継続改善サイクルに組み込むことで、期待を常に上回る製品を実現します�

内部監査とレビュー

内部監査とレビューは品質保証の柱です。高水準の維持と継続改善を後押しします。

定期監査: 生産プロセス、品質手順、設備を監査し、逸脱を是正するとともに業界ベストプラクティスへの整合を確認。

指標管理: 不良率、生産効率、顧客満足などKPIで運用を監視し、傾向と改善点を特定。

原因解析: 事象が発生した際は根本原因を特定し、再発防止の有効策を実施。

継続教育: 監査結果に基づき教育プログラムを更新し、最新技術・規格へのキャッチアップを徹底。