PPOプラスチック射出成形:知っておくべき注意点

ポリフェニレンオキシド(PPO)は、卓越した寸法安定性、耐熱性、電気絶縁性で知られる高性能エンジニアリング熱可塑性樹脂です。プラスチック射出成形において、PPOは自動車・電気電子・医療機器など多様な分野で高い要求水準に応える材料として差別化されます。一方で、PPOを効果的に成形するには、材料固有の特性と最適な加工条件を深く理解する必要があります。

本記事では、PPO射出成形で押さえるべき重要ポイントを体系的に解説します。PPOの材料特性と産業用途での利点に触れつつ、性能を最大限に引き出すために管理すべき主要な成形パラメータを提示します。経験豊富なメーカーの方も、初めてPPOを扱う方も、ここで得られる知見により、成形プロセスの最適化と高品質なPPO製品の量産に役立てていただけます。

PPO樹脂の基礎理解

ポリフェニレンオキシド(PPO)は、高負荷用途で重宝される特性を備えた熱可塑性樹脂です。射出成形でPPOを活用するには、化学的・物理的特性と産業用途での優位性を理解しておくことが重要です。

化学的・物理的特性

高い融点: 多くの汎用樹脂より融点が高く、高温環境での使用に適します。

低吸水性: 吸水率が非常に低く、環境変動下でも寸法安定性を維持しやすい材料です。

優れた寸法安定性: 剛性と安定性に優れ、機械応力や熱暴露下でも形状・寸法を保持します。

高い耐熱性: 連続的な熱暴露にも耐え、発熱源の近傍で使用される電子・自動車部品に適します。

PPO採用の利点

高い機械特性: 高強度・耐衝撃性により、耐久性の高い長寿命部品に適合します。

優れた電気絶縁性: コネクタや家電部品などの電気・電子用途で重宝されます。

幅広い薬品耐性: 酸・アルカリ・洗剤に対して耐性を示し、化学プロセス周辺でも使用可能です。

意匠性と仕上がり: 表面が平滑で外観品にも適し、場合によっては後加工を省けます。

成形前の重要事項

PPOで射出成形を開始する前に、材料の取り扱い・前処理、設備構成、機械設定を適切に整えることが、品質と効率の要になります。

材料の取り扱い・前処理

PPOの乾燥: 低吸水性とはいえ、品質欠陥(スプレー、脆化)防止のため十分な乾燥が不可欠です。一般に、120℃前後で3~4時間の除湿乾燥を推奨します。

保管: 直射日光や湿気を避け、冷暗乾燥環境で保管します。適正保管はロット変動の抑制に寄与します。

ハンドリング留意点: 異物・他材の混入は外観・機能を損ないます。専用容器・専用ラインの使用で清浄度を確保します。

設備要件

機械のキャリブレーション: PPOが要求する高温域で安定動作できるよう、成形機を校正・点検します。適正な可塑化と熱劣化抑制が目的です。

金型・治工具材質: 高温でも歪みや摩耗が少ない材質(工具鋼、熱伝導性に優れたアルミ合金等)を選定します。

耐食性: 溶融PPOと接触する部位には耐食材を用い、寿命延長と成形品の安定品質を両立します。

機械設定の最適化

射出速度・圧力: PPOの特性に合わせ、金型・製品設計に即した速度・圧力を精密制御します。

温度プロファイル: シリンダー、ノズル、金型の温度を適正化します。溶融温度は流動を確保しつつ、熱劣化を招かない範囲に設定します。

PPO部品の設計留意点

PPOの材料特性と設計要素の相互作用を考慮したガイドラインに基づき、機能と量産性を両立させます。

肉厚

均一性: 反り、ヒケ、冷却ムラを抑えるには均一肉厚が基本です。PPOでは均一流動と均一冷却を前提に設計します。

目安: 一般に1.5~3.0mmの範囲が、強度と材料効率のバランスを取りやすい厚みです(形状・サイズにより最適値は変動)。

ゲート位置・寸法

戦略的配置: 厚肉部や対称中心付近に配置して均一充填を促し、圧力損失を抑えます。

寸法最適化: 小さすぎるゲートは過大せん断や劣化を招き、大きすぎるゲートは外観・後加工負荷増に直結します。バランス最適化が鍵です。

リブ設計

剛性付与: リブ厚は隣接壁厚の約0.5~0.7倍を目安に設定し、ヒケを抑えつつ剛性を高めます。

配置・ピッチ: 均等配置と連結で流動性を支援し、応力集中を回避します。

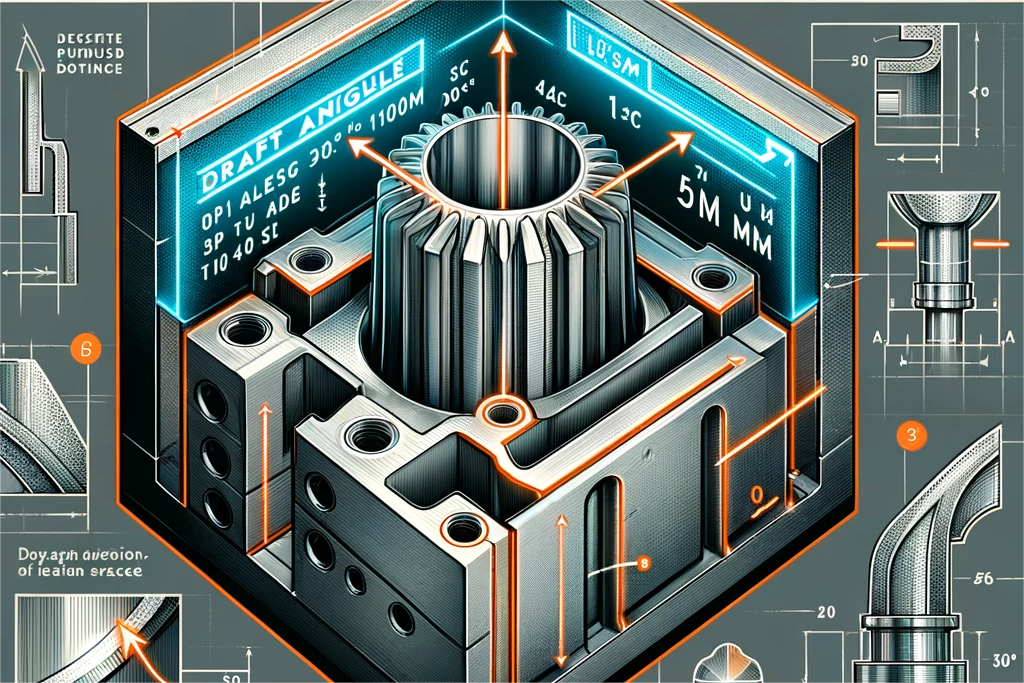

ドラフト角

離型性: 縦壁に1~2°程度を目安に付与します(深さ・形状に応じて調整)。

意匠配慮: 外観要求に合わせて目立たない位置・方向で設計します。

表面テクスチャ・仕上げ

テクスチャ設計: グリップ性や意匠性向上のためのテクスチャは有効ですが、深さ・細密さは離型性や充填性に配慮して設定します。

後加工: 高意匠が必要な場合は、研磨・塗装・メッキ等を検討し、設計初期から整合をとります。

これらの設計配慮により、PPOの特性を最大限に活かし、製造性と最終品質を同時に高められます。

PPO成形で頻出する課題と対策

PPOは多くの利点を持つ一方、材料特性ゆえの管理ポイントがあります。代表的な課題と実務的な解決策を示します。

反り・収縮

原因: 不均一冷却、不適切なプロセス条件、設計不備(肉厚ムラ等)で発生します。

対策: 均一肉厚設計、金型温調の最適化、冷却回路の追加・改良により温度分布を均一化します。

表面不良

原因: 材料ハンドリング不備、過湿、過大な射出速度や溶融温度に起因するスプレー、ブリッシュ、焼け等。

対策:

スプレー: 前乾燥を徹底し、背圧・射出速度を最適化してエア巻き込みを抑制。

ブリッシュ: 金型温度を適正化し、表層の過熱を回避。

焼け: 溶融温度・金型温度・射出速度を下げ、熱劣化を抑えます。

金型への張り付き

原因: ドラフト不足や不適切な突出機構により離型が困難になることがあります。

対策: ドラフト角の見直し、鏡面化・コーティング・離型剤の適正使用、エジェクタ配置と本数の最適化を行います。

分子劣化

原因: 過度な熱履歴や滞留で分解が進行します。

対策: 溶融温度を許容下限側に設定し、サイクルを短縮。滞留を避けるスクリューデザイン・運転を心掛けます。

クラック(応力割れ)

原因: PPOは、鉱物油・ケトン系・エステル系溶剤との接触下(応力負荷時や成形工程内)で応力割れを起こすことがあります。酸・アルカリ・洗剤には比較的安定ですが、脂肪族炭化水素、ハロゲン化脂肪族炭化水素、芳香族炭化水素など一部の有機溶剤には溶解・膨潤される可能性があります。

対策:

1. 材料準備段階で、鉱物油・ケトン・エステル系溶剤の混入を厳格に防止する。 2. 金型洗浄・加熱時に油温機の使用を避け、水温機を使用するなど、溶剤由来の残渣を排除する。 3. 成形後の取り扱い・組立工程で、前記溶剤との接触を避ける運用ルールを徹底する。

成形後工程

最終用途に応じ、仕上げ・トリミング・組立などの後工程で機能・外観要件を満たします。

トリミング・仕上げ

方法: バリ・湯口・ランナーは、手工具、CNC自動トリミング、レーザーカット等で除去します。

仕上げ: 研磨・ポリッシングで微小欠陥を除去し、必要に応じて塗装・メッキで意匠性や耐性を付与します。

組立の留意点

接着: エポキシ、シアノアクリレート等が使用可能。前処理(脱脂・軽い粗化)が接着力を左右します。

超音波溶着: 異物混入や過度な熱影響を避けつつ強固な接合が可能。時間・圧力・振幅を最適化します。

機械締結: ねじ・リベット等を用いる場合、応力集中部の補強と公差設計で割れ・変形を防ぎます。

品質管理

検査: 目視、ゲージ、CMMによる寸法・機能検証を実施します。

試験: 要求に応じ、耐熱・耐応力・電気特性などの追加試験で適合性を確認します。

包装・取り扱い

適正包装: 静電・湿気対策を施し、輸送・保管時の損傷を防止。特殊形状には専用治具・梱包を用います。

ハンドリング: 擦り傷・打痕を避ける取り扱い手順を整備し、作業者教育を徹底します。

PPO射出成形の事例

実際の適用例から、課題・対策・成果を学びます。

事例1:自動車産業

背景: エンジンルーム周辺の高温・薬品環境で耐える高性能部品を要求。

課題: 軽量化しつつ、構造健全性・寸法安定性を維持する必要がある。

解決: PPOを採用し、高融点に合わせた温度・充填条件へ最適化。

成果: 性能要件を満たしつつ軽量化に貢献。燃費・排出低減にも寄与し、適用拡大へ。

事例2:コンシューマーエレクトロニクス

背景: 意匠性と耐久性を両立する高級筐体が必要。

課題: 電気絶縁性、耐摩耗性、高品位外観を同時に満たす材料が求められた。

解決: PPOを採用し、反り抑制と表面品質確保に向け金型設計を最適化。

成果: 堅牢で美観に優れた筐体を実現し、プレミアム市場で評価を獲得。

事例3:医療機器

背景: 繰り返し滅菌に耐える部品が必要。

課題: 寸法安定性と構造健全性を維持しつつ、生体適合・耐薬品・耐熱を満たすこと。

解決: PPOを選定し、精密な温調と十分な冷却時間で物性を最適化。

成果: 繰返し滅菌後も性能を維持し、医療分野での適用拡大に寄与。

PPO射出成形で実現できること

PPOを活用することで、各産業での高性能化・高意匠化・高効率化を同時に目指せます。

高性能部品の量産

自動車: 耐熱・寸法安定が要求されるエンジン周辺部品を軽量に実現。

電気電子: 絶縁・耐熱が重要なコネクタや筐体に最適。外観品にも対応。

医療機器: 生体適合・耐薬品・耐熱により、滅菌反復用途でも安定運用。

2. 設計自由度の拡大

優れた流動と低収縮を活かし、複雑形状・精密ディテールを安定量産。

成形着色で、塗装レスの高意匠化が可能。

3. サステナビリティ

高耐久による交換頻度低減で廃棄物を削減。

PPOリサイクルは難易度が高いものの、ケミカルリサイクルの進展に期待。

4. 成形課題の克服

温度・冷却・材料管理の最適化で反り・収縮・表面不良を低減。

PPO仕様に合わせた高温対応・耐食仕様の金型・設備で寿命と品質を両立。

5. カスタマイズとイノベーション

複合化・ブレンドなど材料設計で用途特化の特性を実現。

意匠・機能を両立したカスタム部品で製品競争力を強化。

6. コスト効率の向上

高スループット成形と最適タクトで単価を圧縮し、リードタイムを短縮。

7. 包括的な品質保証

寸法・耐性・環境下性能などの厳格なQA体制で、業界基準・法規制に適合。