マルチアクスルミリングとは?分類、プロセス、利点

多軸フライス加工の概要

精密工学と先進的な製造分野において、CNC(コンピューター数値制御)フライス加工の進化は極めて重要な出来事です。もともとCNC技術は、工具をX・Y・Zの3方向に移動させる3軸フライス盤により生産を一変させました。しかし、産業界でより複雑かつ精緻な部品が求められるにつれ、3軸機の制約が明確になりました。こうしたニーズが、CNC技術の発展形である多軸フライス加工の革新を後押ししました。

多軸フライス加工とは?

多軸フライス加工とは、従来の3軸を超えて回転軸を追加し、加工の自由度と能力を高めたCNCフライス盤による加工を指します。この技術により、標準的なCNCフライスでは不可能なほど複雑な形状を高精度で加工できます。ワークと工具を同時に回転・傾斜させられるため段取り替えの回数が減り、最終製品の精度も向上します。

多軸フライス加工の意義

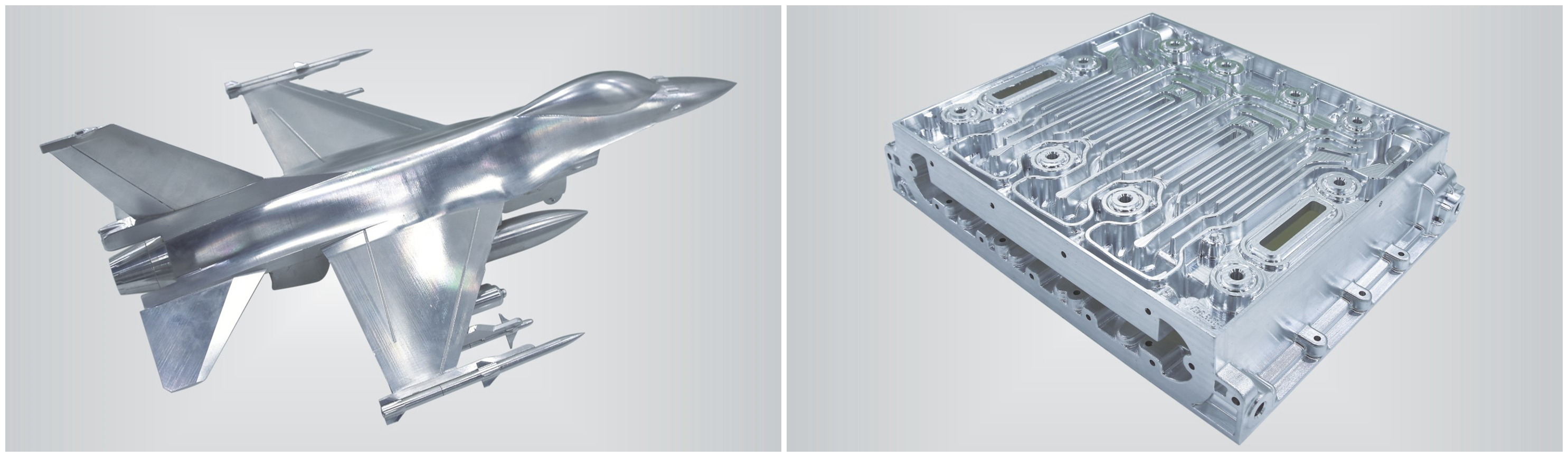

多軸フライス盤の登場は製造能力を飛躍的に高め、航空宇宙、自動車、医療機器などの分野で、かつてない精度と複雑さをもつ部品の製作を可能にしました。多軸機は複雑なディテールや自由曲面をスピードや効率を損なわずに加工でき、現代製造の要として位置づけられています。

多軸フライス加工を理解する

多軸フライス加工は、従来のX・Y・Zの3直交軸に加え、追加の軸を組み込んだCNC機を用いる加工です。工具とワークの同時移動・回転が可能となり、高い精度でより複雑な加工を実現します。追加軸の導入によってフライス加工の可能性は大きく拡張され、3軸機では困難だった精巧で洗練された設計の実現が可能になります。

従来(3軸)フライス加工との比較

多軸フライス加工の優位性を理解するために、3軸加工と比較します。

3軸フライス加工:X・Y・Zの3直線軸で移動・切削します。多くの標準加工には十分ですが、複雑形状やアンダーカットの対応には限界があります。

多軸フライス加工:1つ以上の回転軸を追加し、人手による付け替えなしでワークの多面へアクセスできます。段取り時間の短縮、表面粗さの向上、より複雑な形状の実現につながります。

多軸フライス加工の中核要素

設計の複雑性:多軸機はほぼあらゆる角度から精緻な切削と微細形状の加工を行え、設計者・エンジニアにより大きな設計自由度を提供します。

精度と柔軟性:追加軸により、厳しい公差の達成が容易になり、仕様通りに適合�る部品を安定的に生産できます。

効率性:複雑加工を1回の段取りで実行できるため、総加工時間を短縮し、生産スループットを向上させます。

多軸フライス盤の分類

多軸フライス盤は、加工中に制御可能な軸数によって主に分類されます。これにより、単純形状から、高度な運動制御を要する非常に複雑な形状まで、幅広い能力をカバーします。以下に主要な分類を示します。

1. 4軸フライス盤

概要:X軸周りに回転するA軸などの回転軸が加わり、3軸機の垂直・水平切削を超えた加工が可能になります。

能力:4軸加工では、3軸機では段取り替えが必要な角度・方向からの穴あけや切削が可能です。自動車や航空宇宙部品に見られる複雑形状の加工に有効です。

2. 5軸フライス盤

概要:A・B軸、またはA・C軸など2つの回転軸を追加し、工具またはワークを5軸同時で制御します。

能力:航空宇宙、医療、金型分野など、極めて高い精度が要求される用途に最適です。複雑形状を高品位な面粗さで効率よく加工でき、段取りや工具交換の回数を削減します。

3. 追加構成

6軸フライス盤:一般的ではありませんが、さらなる自由度と精度を提供します。ほぼあらゆる角度からの最適な工具当てが可能で、極めて複雑で精密な輪郭加工に対応します。

能力:追加軸により比類ない柔軟性が生まれ、従来は高度で時間のかかる段取りを要した作業も効率的に実行できます。

各タイプの特長と適用分野

4軸機:彫刻やレリーフを含む複雑・微細な切削、複数面を1回の段取りで加工したい用途に適しています。

5軸機:航空機用翼型、タービンブレード、試作など、精度を最重視する領域で不可欠です。

6軸機:高度な研究開発、極めて複雑な幾何形状の量産前試作など、最高レベルのディテールと仕上げが求められる用途に最適です。

多軸フライス加工のプロセス

多軸フライス加工は、高精度な複雑部品を安定して生産するための一連の精緻なステップから成ります。各ステップを詳しく見ていきます。

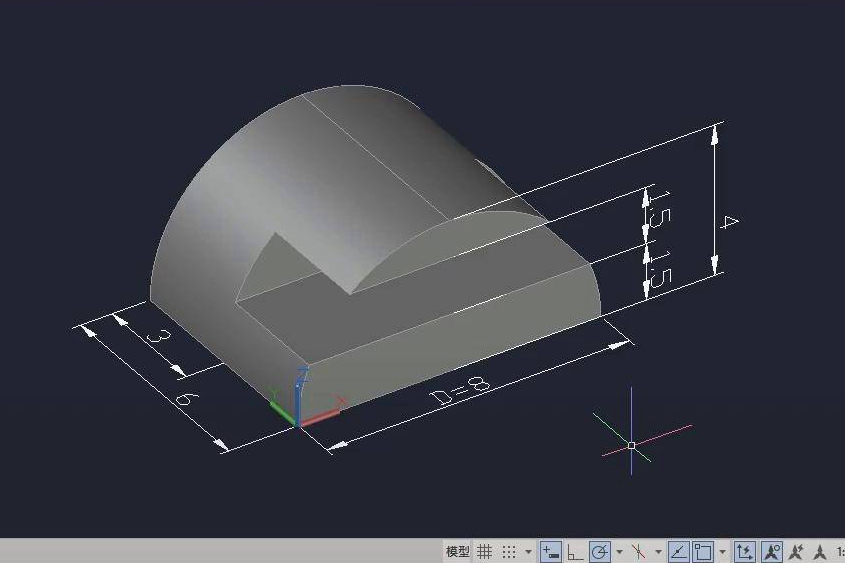

1. CADモデルの作成

まず、CAD(Computer-Aided Design)ソフトで正確な3Dモデルを作成します。図面寸法、公差、形状要件を含むこのモデルは部品の設計図に相当し、その精度が最終品質に直結します。

2. CAMのプログラミングとシミュレーション

完成したCADモデルをCAM(Computer-Aided Manufacturing)に取り込み、機械可読なツールパスへ変換します。ツールパスは効率と精度を最大化するよう計画・シミュレーションされ、干渉や非効率な動きなどの課題を事前に洗い出します。

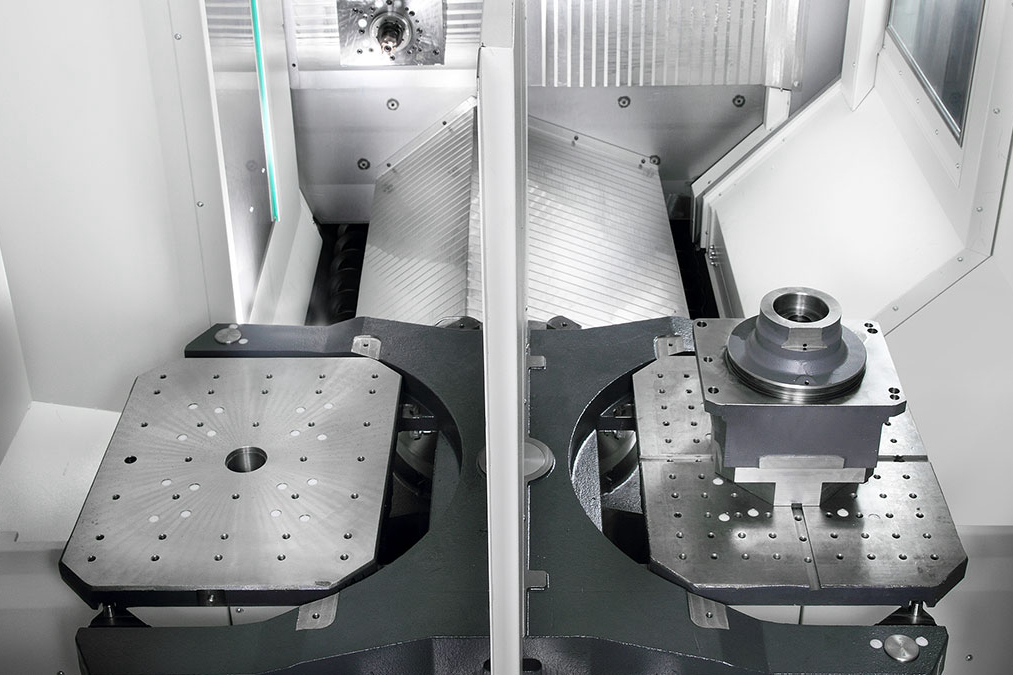

3. 多軸機に特有の段取りとツーリング

計画したツールパスに軸構成を厳密に合わせ込み、適切な工具・治具を選定・装着します。多軸では工具長や径が干渉回避能力に大きく影響するため、特に留意します。多軸全体で剛性と安定性を確保することが、高精度維持の鍵です。

4. 実加工

段取り後、シミュレーションで検証したプログラムを用いて加工を開始します。素材をテーブルや治具に強固に固定し、工具を起動。機械は指定軸に沿って移動しつつ、同時に回転・傾斜して多角度からワークへアプローチします。これにより、少ない軸では困難な複雑形状や精緻なディテールを成形できます。

加工中は実測監視や微調整を行い、ツールパスの誤差や素材ばらつきに適応します。これにより、最終寸法を規定公差内に収めます。

5. 到達可能な精度と公差

多軸フライス盤は数ミクロン級の厳密な公差にも対応可能です。工具位置と姿勢を精密に制御できるため、表面品位と形状精度が向上し、寸法精度が極めて重要な産業用途に適合します。

このように、多軸フライス加工は高度な技術力により、複雑部品を効率的かつ高精度に製造する際に大きなアドバンテージをもたらします。機能性と外観品質を高めると同時に、材料ロスと生産時間を削減できるため、高精度製造の優先選択肢となっています。

多軸フライス加工の利点

多軸フライス加工は、特に複雑かつ高精度な部品製作において、従来手法に比べて多くの優位性を提供します。主要なメリットは次のとおりです。

1. 設計の高精度化と高複雑化

多軸機は複数軸を同時制御でき、工具の軌跡と角度を精密に管理できます。これにより、3軸機では困難な複雑形状や微細ディテールを高精度で実現し、単一段取りで設計意図を忠実に再現します。

2. 段取り時間の短縮と生産効率の向上

従来加工では、複雑部品の各面を加工するために複数回の段取りが必要でした。多軸加工は1回の段取りで多面アクセスを可能にし、サイクルタイム短縮とスループット向上、コスト削減に寄与します。

3. 優れた表面仕上げ

工具姿勢を最適化できるため、工具とワークの当たり角を常に良好に保ち、より滑らかな表面と精細な面品位を実現。研削や研磨などの後工程を省略できる場合もあります。

4. 二次加工の削減

複雑切削や精密な内形状を一連の工程で完結でき、工程統合によりハンドリングや段取り由来の誤差を最小化。品質と一貫性がさらに向上します。

5. 極めて複雑な部品への対応力

追加軸により、複雑輪郭、アンダーカット、深いキャビティを伴う部品にも柔軟に対応。航空宇宙、医療、自動車といった高精度分野で不可欠な技術です。

6. 材料利用効率の向上

高い除去率と最適化されたパスにより、不要な切削や廃材を抑制。材料コストの低減とサステナブル製造に貢献します。

これらの利点により、多軸フライス加工は先進製造の中核的プロセスとして広く採用されています。複雑部品をより効率的かつ高品質に生産できるため、厳しい納期と品質基準を満たす強力な手段となっています。

多軸フ�イス加工の適用分野

多軸フライス加工は、多様な産業で不可欠な強力プロセスです。複雑形状を高精度で実現できるため、精緻な設計や厳しい公差が常態の分野で重宝されます。主な適用分野を概説します。

1. 航空宇宙

航空宇宙分野では、精度と信頼性が最優先です。タービンブレード、エンジンマウント、ランディングギア部品など、重要部品の製造に多軸加工が用いられます。これらは高度な幾何形状を持ち、多軸機の能力によって厳格な安全・性能基準を満たします。

2. 自動車

エンジン高性能部品、トランスミッションハウジング、サスペンションなどの製造で重要な役割を果たします。過酷条件下でも信頼性を確保するため、厳密な加工が求められます。試作やカスタム対応においても、多軸によって効率良く短納期で対応可能です。

3. 医療

外科用器具やインプラント(人工関節、骨スクリュー等)の製造に多軸加工は大きく貢献します。生体適合材料の取り扱い、必要な精度・平滑性の確保は、患者アウトカムに直結します。

4. 電子機器

筐体、ヒートシンク、その他重要パーツの加工に活用されます。適切なフィーチャ形状と滑らかな表面は、製品機能と信頼性の確保に不可欠です。

5. 金型製作

プラスチック射出成形、ダイカスト、ガラス成形などに用いる高精度金型を、微細ディテールと良好な面品位で加工できます。最終製品の品質確保には高精度な金型が不可欠です。

6. 治工具・金型部品

製造現場で用いるダイ、ジグ、治具に必要な複雑形状と厳密な仕様を、安定した精度で実現します。

7. 先端R&D

実験的な設計や新素材を用いた部品の試作に不可欠です。新製品・新技術開発を加速し、迅速な試作・検証を可能にします。

このように、多軸フライス加工は現代の製造業において不可欠なプロセスであり、複雑かつ高品質な部品の生産を通じて各産業の能力を拡張し、イノベーションを後押しします。技術の進歩とともに、その適用範囲は今後も拡大していくでしょう。

多軸フライス加工の将来動向と技術進化

産業が進化し、より高度で精密な製造技術が求められる中で、多軸フライス加工も日々進歩しています。以下は、今後のキートレンドと技術的進展の一端です。

当社のサービス

製造プロセスの高度化や、他にない精度での複雑部品の開発をご検討中でしょうか。ぜひ、当社ニューウェイの多軸フライス加工ソリューションをご活用ください。生産の効率化、コスト削減、品質向上を同時に実現するための導入方法をご提案します。専門エンジニアとの相談予約や、当社の能力・サービス詳細はWebサイトでご確認ください。最先端の多軸フライス技術で、御社の製造競争力を次のステージへ引き上げます。