板金加工の極意:板金プレス加工プロセスの統合

板金加工とは?

板金加工は、平らな金属板をさまざまな構造物や部品に加工する多用途な製造プロセスです。Newayはカスタム部品のリーディングメーカーとして、レーザー切断、プレス加工、曲げ加工など複数の精密な技術を用いて板金加工を行っています。

レーザー切断

レーザー切断はNewayにおいて非常に高い精度を誇り、公差は±0.1mmまで達します。この工程では、先進的なCNC技術を用いて金属板から複雑なパターンや形状を切断し、高品質かつ高精度な結果を保証します。金属プレス加工は板金加工のもう一つの重要な側面で、成形、抜き、穿孔の作業が含まれます。Newayのプレス加工能力により、生産効率が最大化され、迅速な生産が可能となっています。

レーザー切断プロセスは主に大きなボックスやシェルの切断に適しており、検証速度も速いです。小規模から中規模のロットでの板金加工においてコスト効果が高く、大量生産の場合は自動生産ラインを通じて高いコスト効率が実現できます。

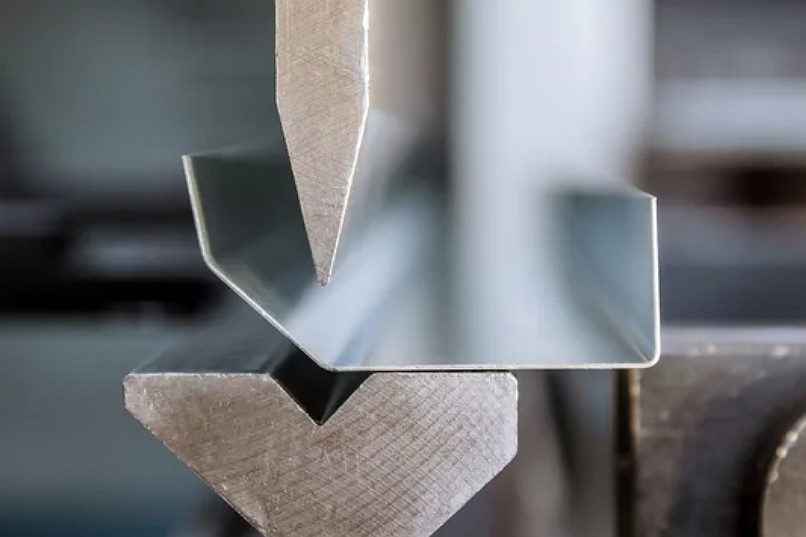

金属曲げ加工

金属曲げ加工は板金加工の重要な工程で、金属板を希望の形状に成形します。Newayは最新設備を用い、精密な曲げ加工を実施し、設計仕様を厳守した部品を製造しています。このプロセスにより、複雑な形状を材料の無駄を最小限に抑えて作り出すことが可能となり、全体の生産効率に寄与しています。

金属曲げ加工プロセスは板金製造において最も一般的なものであり、レーザー切断、プレス加工、その他の板材製造工程と密接に関連しています。

金属プレス加工

Newayは主要な板金プレス加工のサプライヤーとして、主に4つのプレス加工サービスを提供しています:プログレッシブダイスタンピング、深絞りプレス加工、トランスファーダイスタンピング、およびマルチスライドプレス加工です。

これらすべては金型の製作、上型と下型による�属板の必要形状へのクランプおよび切断、パンチとダイを用いて製造されます。プレス加工は小型から中型部品の加工に適しており、大量生産において非常にコスト効果が高い方法です。薄板部品の大量生産には最適なプロセスです。

板金部品の5つの接続方法

一般的に、製造された板金部品はさまざまな接合方法によって接続され、組み立てられて多様な機能を実現します。これにより、お客様の最終ニーズを満たすことが可能となります。

一般的な板金接続プロセスには、1. フランジングとリベット止め、2. リベットレス接続(BTM)、3. プルリベット、4. 抵抗スポット溶接、5. ネジ接続があります。

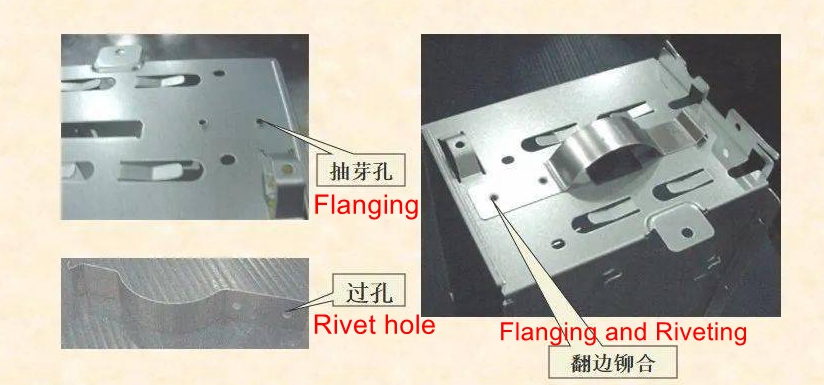

フランジングとリベット止め

フランジングとリベット止めの定義

フランジング:

定義:フランジングは、板金部品の端を曲げたり形成したりしてフランジ(突き出た縁やリム)を作る金属加工プロセスです。

プロセス:フランジングでは通常、プレスブレーキなどの工具を用いて、特定の角度で材料を曲げ、設計要件に応じた形状を形成します。

用途:フランジングは板金部品に剛性と強度を加えるためによく使われます。また、リベット止めなどの後続の接合方法の準備工程としても機能します。

リベット止め:

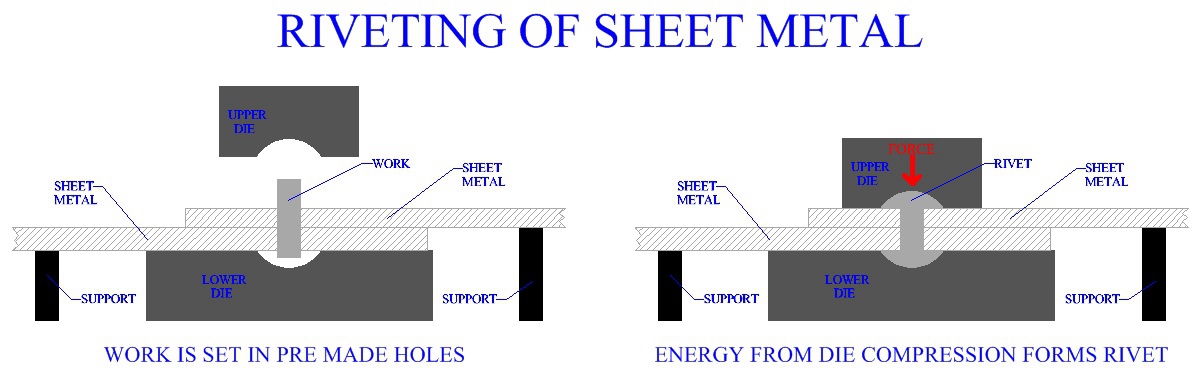

定義:リベット止めは、2枚以上の金属板をリベットと呼ばれる円筒形の金属ピンで接合する締結方法です。リベットは揃えられた穴に挿入され、その端を変形させて板同士をしっかりと固定します。

プロセス:リベット止めは手動のハンマーを使った作業や空気圧工具、または工業用の自動化プロセスで行われます。

用途:リベット止めは、航空宇宙、自動車、建設など、高い強度と信頼性が求められる分野で耐久性のある安全な接合を提供します。

フランジングとリベット止めは板金加工において重要な工程であり、強固で精密に組み立てられた部品の製造を実現します。これらの工程はNewayがカスタム金属部品製造において包括的なソリューションを提供し、お客様に最高水準の品質と信頼性を保証することを示しています。

フランジングとリベット止めの工程

材料準備:

用途に応じた適切な厚みと特性を持つ金属板を選定します。

はさみやCNC機械などの工具で板を所定の寸法に切断します。

フランジング:

板のフランジを形成する部分をマーキングします。

フランジングマシンやプレスブレーキなどの専門工具を用いて、指定された位置で板の端を曲げたり折りたたんだりします。

曲げ加工により板の端に立ち上がった縁やリップが形成され、剛性が高まりリベット止め用の接合面が得られます。

リベット穴の準備:

フランジの端に沿ってリベット穴の位置を決め、板の間で正確に穴が揃うようにします。

ドリルやパンチで均一かつ正確な穴を開けます。

リベット挿入:

板の厚みや材質に適したサイズ・材質のリベットを選びます。

板のフランジの穴にリベットを挿入し、リベットが十分に突き出ていることを確認します。

リベット止め:

リベッティングツールや機械を使用して接合部分を固定します。リベットの突き出た端を圧縮し変形させ、第二の頭を形成して板同士をしっかりと締め付けます。

金属板を傷つけずに安全な接合を形成するため、適切な圧力を加えます。

仕上げと検査:

必要に応じてリベットの余分な部分を切り取り、きれいで均一な仕上げにします。

接合部の位置合わせ、締まり具合、構造的な完全性を検査します。

フランジングとリベット止めの工程が指定された公差と基準を満たしているか品質チェックを行います。

フランジングとリベット止めによる金属板の接合は、その耐久性、強度、および多様な板金用途への適合性により、さまざまな産業で広く採用されている信頼性の高い技術です。

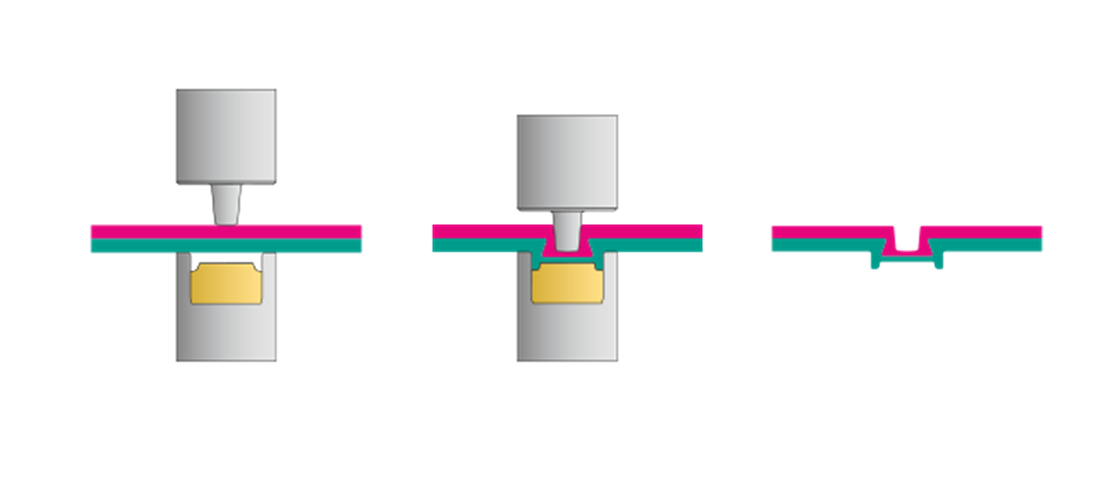

リベットレス接続(BTM)

リベットレス接続(BTM)の定義

リベットレス接続は、板材自身の冷間変形能力を利用して圧力加工を行い、局所的に板材を変形させて接続する板材接続技術です。追加の接続部品を必要としない板材接続方法です。スポット溶接やリベット止めを行わずに、異なる厚みや材質の複数の板材を最適に接続できます。接続部分の板表面に対して特別な要求はなく、コーティングや塗装が施されたワークピースも加工なしで直接接続可能であり、表面を損なわず接合部の変形もありません。この技術は自動車産業、特に車体部品に広く使用されています。

リベットレス接続(BTM)の紹介

リベットレス接続技術は、板材の冷間押出変形を基に瞬間高圧加工により応力のない内部インレイを形成し、特定の引張強度とせん断強度を有します。これにより異なる材質・厚みの2層以上の板材を接続可能です。リベットレス接続はパネル表面に制約がなく、接続点の塗装やコーティングを損なうことはありません。接続工程は高度に自動化されており、単一または複数の接続点を同時に処理でき、非破壊接続強度検査や全工程の自動監視も可能であり、非常に高い生産効率を実現しています。

リベットレス接続工程では、パンチが最初に上部材料に接触します。上型の圧力により材料がダイへと伸びて変形し始めます。同時にダイの可動部が外側に開き、金属材料が完全に排出されます。ダイ空洞は変形して締まった接続点を形成し、その後パンチが戻り、スプリング力によりダイの可動部が元の位置に戻ります。

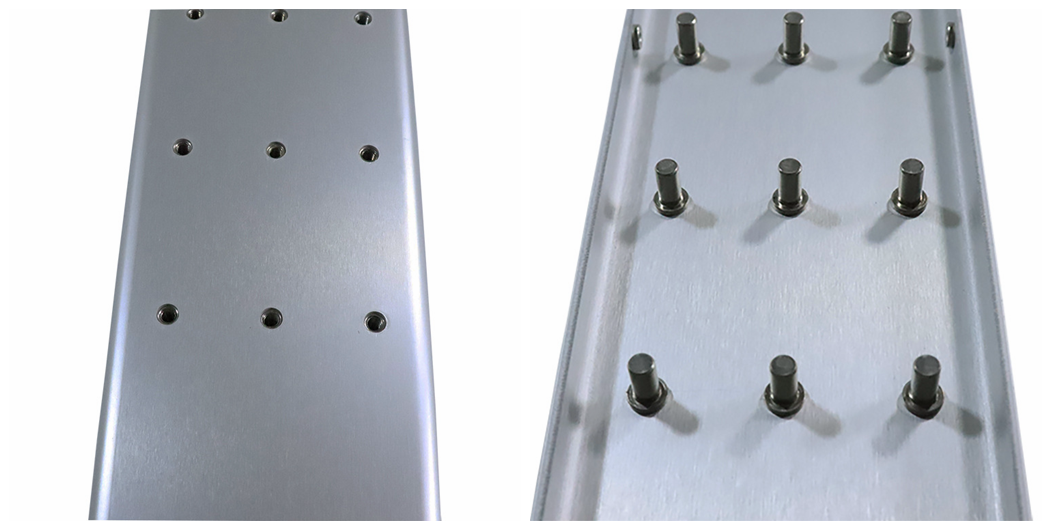

板金��������������品のリベット止め

板金部品のリベット止めの定義

板金部品のリベット止めは、製造において重要な接合技術であり、部品の構造的完全性と機能性に寄与します。Newayの製造能力には様々な板金加工方法が含まれており、リベット止めはその中でも重要な役割を果たしています。

リベット止めは、2枚以上の金属板をリベット(永久的な機械的ファスナー)を使って固定する方法です。通常、板に穴をあけ、位置を合わせてリベットを挿入し、その後リベットを変形させてしっかりと接合します。この方法は、溶接が適さない材料制約や設計上の理由がある場合に効果的です。

Newayは板金リベット止めにおいて高精度な技術を用い、厳しい公差管理により構造の安定性を高めています。高速リベッティングプレスなどの高度な機械により、効率的な生産と低誤差を実現しています。公差は±0.1mmから±0.05mmの範囲で安定して達成され、最終製品が厳格な品質基準を満たすことを保証します。

リベット止めの利点はその多様性と異素材の接合能力にあります。Newayの専門技術は様々な業界に対応しており、カスタマイズされたソリューションを提供しています。板金リベット止めを活用することで、生産工程全体の効率性が向上し、耐久性があり精密に組み立てられた部品の需要を満たしています。

板金部品のリベット止め工程

板金部品のリベット止めは、強固で信頼性の 高い接合を確保するために慎重な工程を含みます。以下はNewayが板金加工においてリベット止めで採用している主要な工程です:

設計解析:

リベット止め工程開始前に、Newayのエンジニアはリベットの最適配置を決定するための詳細な設計解析を実施します。荷重要求、材料特性、構造上の考慮点などを検討し、最終製品の完全性を保証します。

穴の準備:

リベット止め成功の鍵は正確な穴の準備にあります。Newayは先進のレーザー切断技術を用い、板金に正確かつきれいな穴を開けます。公差は厳守され、穴径は通常±0.1mmから±0.05mmの範囲に維持され、卓越した精度を保証します。

位置合わせと固定:

滑らかな接合のためには正確な位置合わせが不可欠です。Newayは高度な固定システムを使用して板をしっかりと保持し、穴の位置合わせの正確さを確保します。この工程は公差維持とリベット挿入時のずれ防止に重要です。

リベット挿入:

選定されたリベットを準備した穴に挿入します。Newayは制御された力と速度で作動する自動リベッティングプレスを使用し、均一で安定したリベットの変形を実現します。この工程はしっかりとした安全な接合を達成するために重要です。

変形工程:

リベットの変形により板同士が永久に結合されます��Neway����������周囲の材料に損傷を与えずに適切な変形を達成できるように慎重に調整されています。この効率性は製造プロセス全体の生産性向上に寄与します。

品質検査:

リベット止め後、包括的な品質検査を実施します。Newayは高度な検査機器を使用して接合部の完全性を検証し、欠陥やずれ、公差逸脱をチェックします。この綿密な検査により、最終的な板金部品が最高の品質基準を満たすことを保証します。

表面仕上げと後処理:

用途や顧客の要望に応じて、Newayは粉体塗装、研磨、陽極酸化処理などの追加の後処理を行い、リベット止め板金部品の美観と耐食性を向上させます。

板金部品の抵抗スポット溶接

板金部品の抵抗スポット溶接の定義

板金部品の抵抗スポット溶接は、部品製造に用いられる重要な溶接工程であり、板金組立の耐久性と構造的結合性に寄与します。Newayはカスタム部品のリーディングメーカーとして、抵抗スポット溶接を板金加工技術の一部に組み込んでいます。

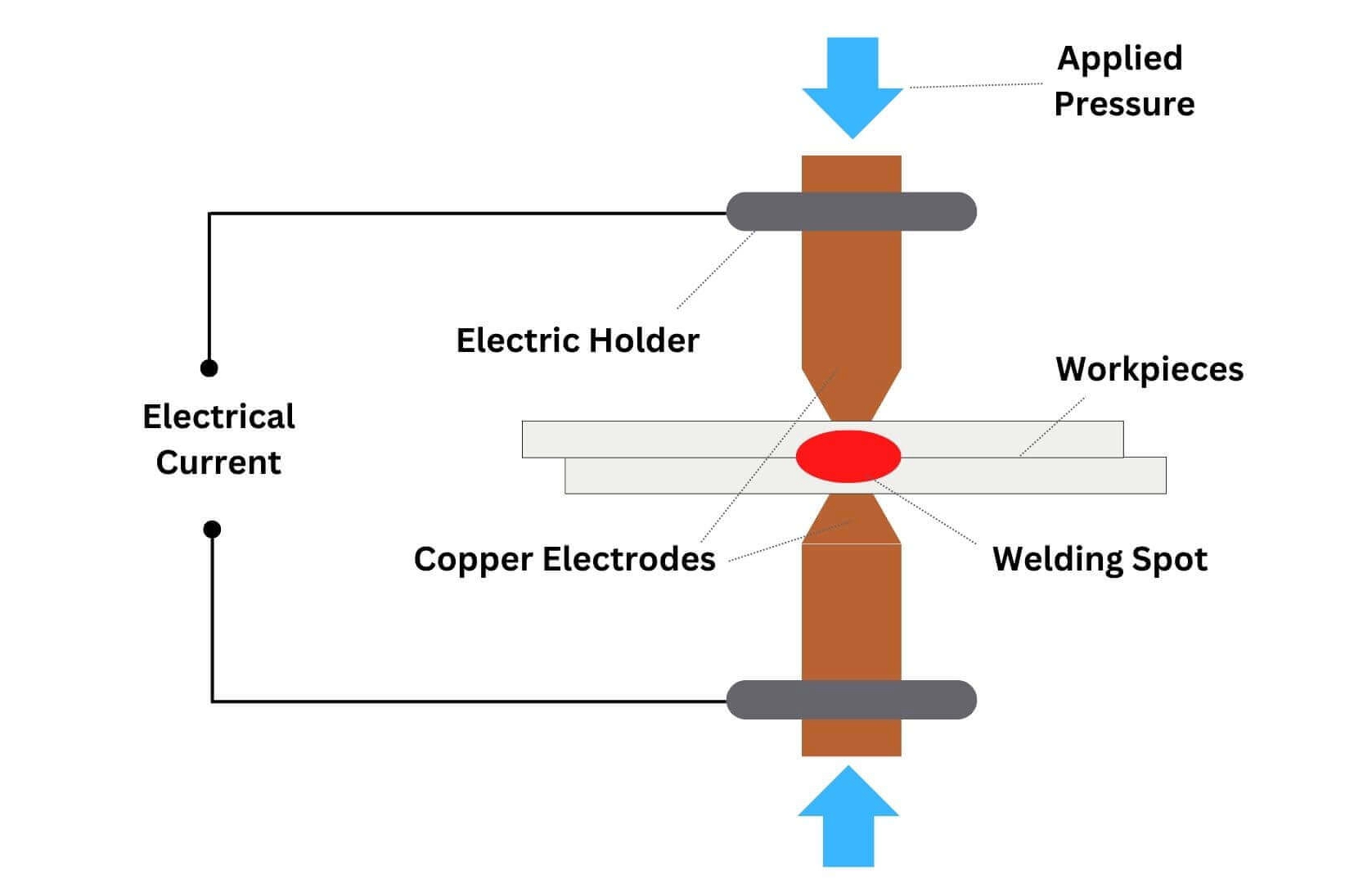

この工程では、2枚以上の金属板に圧力をかけ、接合点に高電流を通すことで接合します。局所的に加熱された金属が溶融・融合し、強固で永久的な結合を形成します。抵抗スポット溶接は薄板金属の溶接に適しており、板金加工で広く使用されています。

Newayの精度へのこだわりは、抵抗スポット溶接で達成される厳しい公差にも表れています。この工程は±0.2mmから±0.1mmの公差を実現し、溶接部の構造的完全性と寸法精度が重要な用途において最終製品が厳格な品質基準を満たすことを保証します。

効率性もNewayの抵抗スポット溶接技術の特徴です。最新の自動溶接設備を用いて高速かつ信頼性の高い生産を可能にしています。その結果、生産性が向上し、Newayは抵抗スポット溶接の業界標準を常に満たすか上回っています。

板金部品の抵抗スポット溶接の作業フロー

抵抗スポット溶接はNewayの板金加工における重要な工程であり、金属板を迅速かつ効率的に接合する堅牢な方法を提供します。この技術は電気抵抗の原理を利用して局所的に熱を発生させ、金属板を溶接します。

Newayの製造専門分野において、抵抗スポット溶接は以下の作業原理を含みます:

電極接触:まず、銅合金製の電極で2枚以上の金属板を密接に接触させます。電極は強固な接合を確保するために圧力をかけます。

電流の通電:溶接する特定の箇所に電流を流します。金属の高い電気抵抗により、接触点で熱が発生します。

局所加熱:発生した熱は接触点に集中し、金属板を溶かして融合させます。この�������������響が少なく、歪みを抑え素材の完全性を保ちます。

圧力維持:電流と同時に、電極が圧力を維持して溶融金属の適切な接触と凝固を確保します。圧力は強固で耐久性のある溶接を得るために重要な要素です。

冷却と凝固:溶接時間終了後、電流を停止し、溶融金属を迅速に冷却して接合部を固化させます。その結果、強固で継ぎ目のない金属融合が形成されます。

Newayは抵抗スポット溶接において±0.1mmの厳しい公差を達成し、業界基準の遵守と製品の信頼性確保を実現しています。この工程は非常に効率的で、生産性向上のためにサイクルタイムも最適化されています。

板金部品のネジ接続

板金部品のネジ接続は組み立て工程において重要な役割を担い、最終製品の構造的完全性と全体的な機能性に貢献します。板金加工の分野で、Newayは強固で信頼性の高いネジ接続を確保するために先進的な技術を駆使しています。

板金部品はしばしばネジを用いて安全かつ耐久性のある組み立てが必要です。ネジの選択は、その寸法、ねじの種類、材料が性能に大きく影響します。Newayは板金の特性、厚み、材質、用途を考慮し、最適なネジを選定しています。

ネジ接続には高い精度が求められ、Newayはきつい公差を実現して組み立ての全体的な安定性を向上させています。通常±0.1mmの範囲で公差が管理され、きつくフィットし、緩みやずれを防ぎます。

Newayの効率性はネジ接続の合理化された工程に表れています。先進的な金属プレス加工およびレーザー切断機械を活用し、板金部品を高精度で製造し、組み立て段階でのスムーズな統合を実現しています。この効率性は生産性の向上、組み立て時間の短縮、製造工程の最適化につながっています。