製造業におけるホット等静圧(HIP)サービス

製造における熱間等方圧加圧(HIP)サービス

先進的な製造分野において、熱間等方圧加圧(HIP)は部品の特性と性能を大幅に向上させる変革的技術として際立っています。HIPは制御された環境下で高温・高圧を付与して材料特性を改善し、さまざまな産業で高品質・高性能コンポーネントを生産するうえで決定的な優位性をもたらします。

このプロセスは、高圧容器内でコンポーネントを高密度化することから始まります。容器内を不活性ガス(通常はアルゴン)で満たし、加熱・加圧して材料の微細組織を最適化します。熱と等方圧(全方向均一な圧力)の組み合わせによって効果的にポロシティ(空隙)を除去し、材料密度を高めることで、機械的特性、耐久性、寿命に優れた部品が得られます。

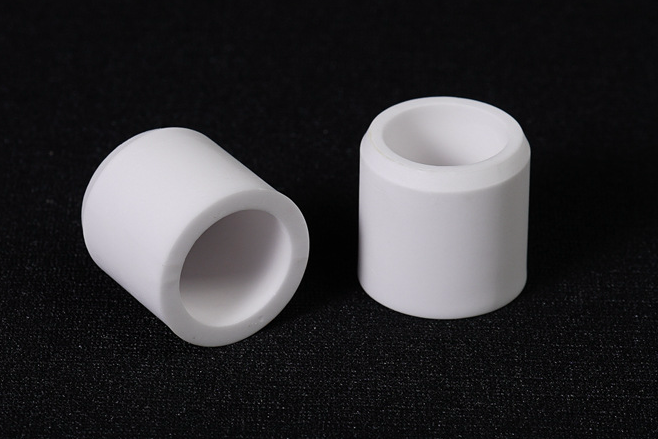

HIPは金属、セラミック、複合材など幅広い材料に適用できる汎用性を備えています。そのため、航空宇宙、防衛、医療用インプラント、エネルギー、自動車といった、部品性能と信頼性に最高水準が求められる産業で不可欠なサービスとなっています。HIPは新規製造部品の特性改善だけでなく、既存部品の修復や延命にも有効であり、高効率化、廃棄削減、厳格な仕様・公差の達成に大きく貢献します。

熱間等方圧加圧(HIP)の基礎理解

HIP技術の定義と概要

熱間等方圧加圧(HIP)は、高温と全方向均一な高圧を同時に付与して材料を高密度化し、特性を向上させる製造プロセスです。ポロシティを除去して材料密度を高めることで、機械的特性を改善できます。HIPは専用のチャンバー(HIP装置)内で行われ、材料要件に応じて最大30,000 psi(約207 MPa)、2,000°C(約3,632°F)まで到達します。

HIPプロセスのステップ解説

準備:HIP処理対象の部品または粉末を、HIP条件に耐える鋼などの容器(カプセル)に封入します。内部を真空引きして空気を除去した後、密封します。

加熱・加圧:密封容器をHIP装置に装填し、不活性ガス(通常はアルゴン)で加圧しながら所定温度まで加熱します。圧力と熱は全方向から均一に作用し、均一な高密度化を実現します。

冷却:所定時間、温度・圧力条件を保持して所望特性を確保した後、組織を制御しながら加圧下で冷却します。

後処理:冷却後に減圧し、部品を取り出します。カプセルを除去し、必要に応じて機械加工や表面処理などで最終仕様に仕上げます。

製造におけるHIP��������������主要メリット

材料特性の向上:密度、強度、耐疲労性、靭性(延性)などの機械特性を大幅に改善します。

ポロシティの除去:寸法を変えずに内部欠陥や空隙を除去でき、高性能用途で極めて重要です。

部品信頼性の向上:HIP処理品は信頼性が高く、寿命が延び、クリティカル用途での故障リスクを低減します。

高い汎用性:金属、セラミック、複合材など多様な材料・用途に対応します。

コスト効率:材料特性と信頼性の向上により高価合金の必要性を低減し、歩留まり向上で総コストを抑制します。

HIPは高温・高圧の相乗効果により、製造部品の品質と性能を飛躍的に高めます。欠陥の除去と特性強化を同時に実現できることから、最高レベルの耐久性・信頼性が要求される部品の生産を支える核となる技術です。

産業別に見るHIPの活用

熱間等方圧加圧(HIP)は、部品の機械特性と信頼性を高められることから、さまざまな産業で基盤技術となっています。以下では航空宇宙、防衛、医療、エネルギー、自動車といった主要分野における効果を概説します。

航空宇宙・防衛:クリティカル部品の強化

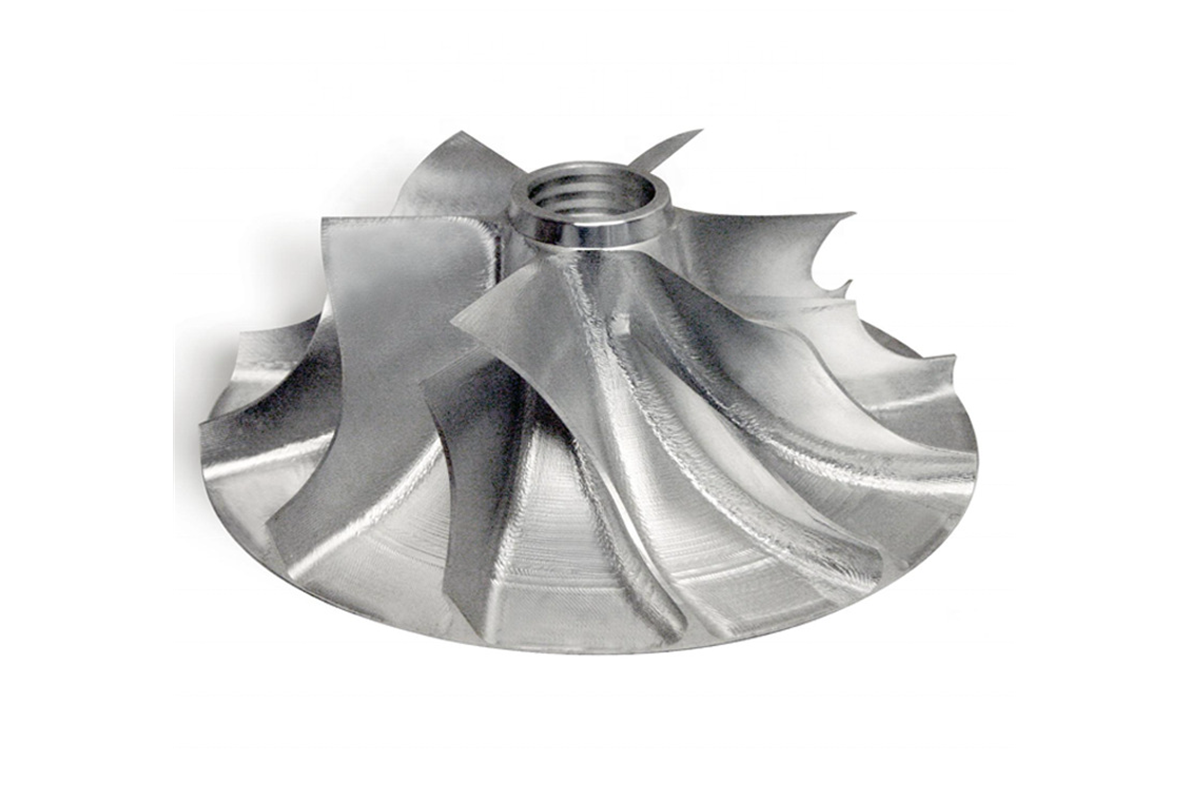

航空宇宙・防衛分野では、部品の故障は許容されません。タービンブレード、エンジン部品、構造部材などにHIPを適用することで、ポロシティ除去と均一な密度を実現し、高応力・高温環境に耐える安全性と性能を確保します。

医療:バイオメディカル・インプラントの高度化

股関節・膝関節などのインプラントにHIPを適用すると、欠陥が原因となる破損リスクを低減し、適合性と長期信頼性を高められます。高密度化と機械特性向上により、生体内荷重に長期的に耐える設計が可能になります。

エネルギー:過酷環境向け部品の強化

とくに油・ガス分野では、極端な圧力・温度・腐食環境に耐える部品が求められます。HIPはビット、バルブ、配管部品などの耐摩耗・耐食性を高め、稼働寿命と操業安全性・効率を向上させます。

自動車:高性能エンジン部品の洗練

高性能車・レーシング分野では、軽量・高強度・高耐久の部品が不可欠です。ピストン、コンロッド、ターボ部品などにHIPを適用することで、極限条件に耐える信頼性と効率、性能を実現します。

製造におけるHIPの優位性

材料特性の強化

HIPは内部空隙やポロシティを除去して材料密度を引き上げ、引張強度、耐疲労性、靭性を向上させます。応力・温度・腐食環境下での性能が重要な産業において、厳格な信頼性・寿命要件を満たすことに寄与します。

コスト効果

材料の高密度化と特性改善により、過度な後加工を削減し、総コストを低減します。歩留まり向上と廃棄削減により量産でも有利です。

汎用性

HIPは金属・セラミック・複合材などに適用でき、複雑形状にも対応します。新造品��������������������������にも活用できる点が、現代製造での広範な適用性を裏付けています。

他製造技術との比較:HIP

HIP vs. MIM(メタルインジェクションモールド)

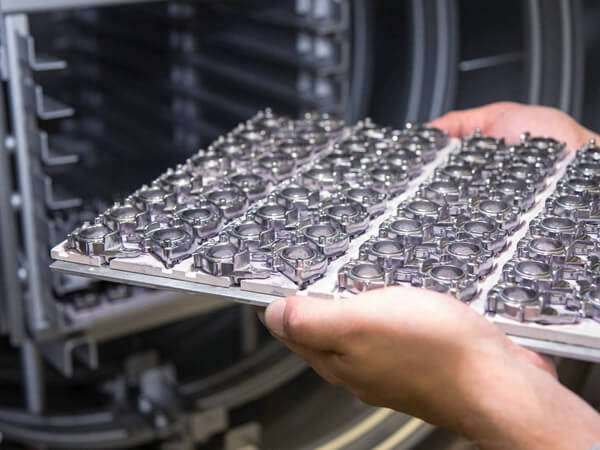

製造プロセス:MIMは金属粉末とバインダーの混合物を射出成形し、その後焼結します。これに対し、HIPは圧粉体や鋳造品など既に成形された部品に高温・高圧を与えてポロシティを除去し、特性を改善します。MIMは小〜中サイズの複雑部品に適しますが、HIPはより広いサイズ・複雑度の部品の高密度化に有効です。

製品品質:MIMでは大型・複雑形状で内部欠陥が課題となる場合がありますが、HIPは内部ポロシティを除去して高密度・高特性を実現します。

材料選択:MIMは金属種が豊富な一方、金属—バインダー混合物の流動性に制約されます。HIPは金属、セラミック、複合材など、圧粉体・鋳造体として成形できるほぼすべての材料に適用可能です。

納期・コスト:大量・複雑部品ではMIMがコスト優位な場合がありますが、HIPは後加工削減や重要部品の性能向上により、高付加価値用途で十分に費用対効果を発揮します。

HIP vs. SLM(選択的レーザー溶融)

製造プロセス:SLMはレーザーで粉末を層ごとに溶融して造形するため、複雑形状やカスタマイズに最適です。SLM品にHIPを併用することで、密度と機械特性をさらに高められ、相補的に機能します。

製品品質:SLMは層状造形のため、ポロシティや機械特性の異方性が生じることがあります。HIP後処理によりこれらを改善し、性能と信頼性を向上できます。

材料選択:SLMはレーザー適合性や熱応力管理の観点で材料制約がありますが、HIPはその制約を受けにくく、多様な材料に適用できます。

納期・コスト:SLMは複雑形状を迅速に造形できますが、後処理負荷が大きい場合があります。SLMにHIPを組み合わせると時間・コストは増えるものの、クリティカル用途では卓越した品質・性能が得られます。

主要な後処理用途としてのHIP

HIPは、SLM 3Dプリント品や真空投資鋳造による超合金部品の後処理として不可欠です。HIPにより、密度の向上、機械特性の均質化、寿命延長が実現し、最高レベルの材料性能と信頼性が要求される産業で大きな価値を発揮します。

重要な後処理手段としてのHIP

熱間等方圧加圧(HIP)は、選択的レーザー溶融(SLM)などのアディティブ製造部品や、真空投資鋳造の超合金部品の特性を磨き上げるうえで極めて有効な後処理技術です。ここでは、クリティカル用途に向けた部品品質の洗練におけるHIPの役割を説明します。

SLM 3Dプリント部品の高度化

SLMは複雑形状・カスタム部品を直接造形できる一方、層状造形に起因するポロシティや特性の異方性が課題になることがあります。HIP後処理は次の効果をもたらします。

ポロシティの除去:全方向均一な高温・高圧により内部空隙を閉塞し、部品全体の密度を大幅に向上します。

特性の均質化:等方圧により、引張強度、耐疲労性、靭性などの機械特性を部品全域で均一化します。

表面状態の改善:機械的仕上げの代替ではありませんが、HIPにより表面状態が改善され、性能や外観の向上に寄与します。

真空投資鋳造超合金部品の洗練

超合金は高温強度、耐クリープ、耐食・耐酸化性に優れ、航空宇宙やエネルギーなどの高負荷用途で不可欠です。真空投資鋳造は複雑形状の実現に適しますが、微小ポロシティが機械的健全性を損なう場合があります。HIP後処理により、以下の効果が得られます。

構造健全性の向上:微小ポロシティを除去し、過酷条件に耐える部品強度を確保します。

耐疲労寿命の延長:内部欠陥の低減により、航空エンジンや発電用タービンなどで寿命を大幅に延ばします。

機械特性の均一化:SLM品と同様に、鋳造品でも部品全域で一貫した特性を実現します。

超合金の製造

当社では、ニッケル、コバルト、タングステンなどの高温金属部品を、MIM、SLM、真空鋳造、HIPなどの技術を組み合わせて製造できます。同時に、HIPを後処理として選択することで、素形材の密度を高め、空隙や内部欠陥を効果的に除去可能です。