選択的レーザー溶融 (SLM): 金属および超合金のための3Dプリンティングサービス

製造業が急速に進化する現在、3Dプリンティング技術の台頭は、とりわけ金属加工において新たなイノベーションの時代を切り開きました。数ある新興手法の中でも、選択的レーザー溶融(SLM:Selective Laser Melting)は、金属や超合金を複雑で高強度な部品へと精緻に造形できる卓越した能力により際立っています。アディティブ・マニュファクチャリングの中核技術であるSLMは、従来は不可能、あるいは高コストすぎると考えられていた部品の実現に道を拓きます。

SLMは集光レーザーエネルギーにより微細な金属粉末を層ごとに完全溶融・凝固させ、デジタル図面から直接ソリッド構造を造形します。このプロセスは製造の柔軟性と効率を体現し、部品の複雑性や材料性能に関する「できること」の定義を更新します。航空宇宙から医療まで、SLMは金属および超合金の堅牢性と複雑形状を両立させることで、画期的な進歩を後押ししています。

SLMプロセスの解説

選択的レーザー溶融(SLM)は、特に金属・超合金の造形において、アディティブ・マニュファクチャリングを大きく前進させた技術です。SLMの本質は、精度、複雑性、そしてデジタル設計を高性能な実体部品へと変換する力にあります。本節では、他の金属3Dプリンティングと比較した差異や、SLM固有の能力がどこにあるのかを、ワークフローに沿って明確にします。

SLMワークフローの理解

SLMは通常、CADで設計された3Dモデルから始まります。モデルは薄い水平層へとスライスされ、複雑なジオメトリを断面スライス列に変換します。これがSLM装置の造形指示となります。以下は工程のステップです。

準備:造形機内部のビルドプラットフォーム上に金属粉末を均一に敷き詰めます。層厚は数μmオーダーまで設定でき、微細形状や滑らかな表面を実現します。

レーザー溶融:高出力ファイバーレーザーが粉末表面を走査し、3Dモデルの断面形状に従って粉末粒子を選択的に溶融・融合させます。レーザーの精密制御により、極めて細かなディテールまで忠実に再現されます。

積層:1層の溶融が完了すると、プラットフォームが層厚分だけ下降し、新たな粉末層が供給されます。各層は下層と融合し、下から上へと部品が形成されていきます。

後処理:造形完了後、部品を冷却し、粉末床から取り出します。未使用粉末は回収・再利用が可能です。必要に応じて熱処理、サポート除去、表面仕上げなどを行い、所望の機械特性や外観を得ます。

SLMの相対的な優位性

SLMは、従来加工では不可能な複雑形状を高密度(フルデンス)で造形できる点で、他の金属3Dプリンティング技術と一線を画します。金属部品に対応するDMLS(レーザー焼結)やEBM(電子ビーム溶融)と比べても、SLMには以下の強みがあります。

材料効率:必要量の粉末のみを溶融し、未使用粉は再利用可能。材料ロスを最小化します。

構造健全性:粉末を完全溶融・凝固させるため、鍛造品に匹敵する優れた機械特性を発現できます。

設計自由度:ハニカムやラティスなどの内部構造を取り込み、軽量化と強度の両立、熱マネジメントの高度化を実現します。

精度と制御性

SLMの真骨頂は、先進レーザーシステムと高度なソフトウェア制御がもたらす溶融プロセスの精密制御にあります。難削材である超合金でも、所望の材料特性と寸法精度を実現するうえで不可欠な要素です。

金属部品にSLMを採用する利点

SLMは、金属・超合金のアディティブ製造を支える基盤技術として、多面的な利点を提供します。ここでは、従来工法や他の金属AMとの比較を踏まえ、SLMがもたらす価値を解説します。

試作から量産までのスピードと効率

SLMの大きなメリットは、プロトタイプから量産に至るライフサイクルを大幅に短縮できる点です。従来の金属加工では、金型製作や切削・仕上げなど多段工程と多くの人手が必要でしたが、SLMはデジタルモデルから直接造形するため、治工具が不要で、リードタイムを劇的に圧縮します。市場投入スピードが重視される分野で特に有効です。

複雑さの追加コストなし

従来製造では、複雑形状ほど金型や加工の手間が増え、コストが上昇しがちです。SLMは内部流路や複雑チャネルを含むジオメトリでも追加コストなく造形可能で、設計の自由度を飛躍的に高めます。強度対重量比の最適化や熱マネジメントの改善など、性能起点のデザイン最適化を後押しします。

優れた強度・耐久性

SLM部品は高い緻密度を達成し、強度・耐久性・耐疲労性に優れます。過酷条件での信頼性が求められる航空宇宙・自動車・産業用途で大きなアドバンテージとなります。

材料・廃棄の効率性

除去加工と異なり、SLMは必要な体積だけを積み上げるため、材料ロスが最小化されます。未使用粉末は再利用でき、材料コストと環境負荷の双方を抑制します。

カスタマイズとオンデマンド製造

デジタル製造であるSLMは、在庫を持たずに個別最適化された部品を製作できます。特に医療インプラントや航空宇宙部品では、カスタマイズ性が性能や適合性を大きく高めます。

SLMで扱える材料スペクトル

SLMは材料選択の柔軟性に富み、金属・超合金ごとに固有の特性を活かした設計が可能です。チタンからニッケル基超合金まで、幅広い材料の理解がSLMの価値最大化につながります。

SLMに適合する金属・超合金の概要

チタン合金:比強度と生体適合性に優れ、航空宇宙・自動車・医療で広く採用。SLMにより、軽量かつ高耐久な複雑部品や患者適合インプラントを実現。

ステンレス鋼:汎用性と耐食性に優れ、工具、車両部品、消費財などに適用。SLMなら従来困難だった内部構造も一体造形可能。

アルミ合金:軽量で熱伝導性に優れ、自動車・航空宇宙での軽量化に有効。SLMは緻密で複雑なアルミ部品を造形できます。

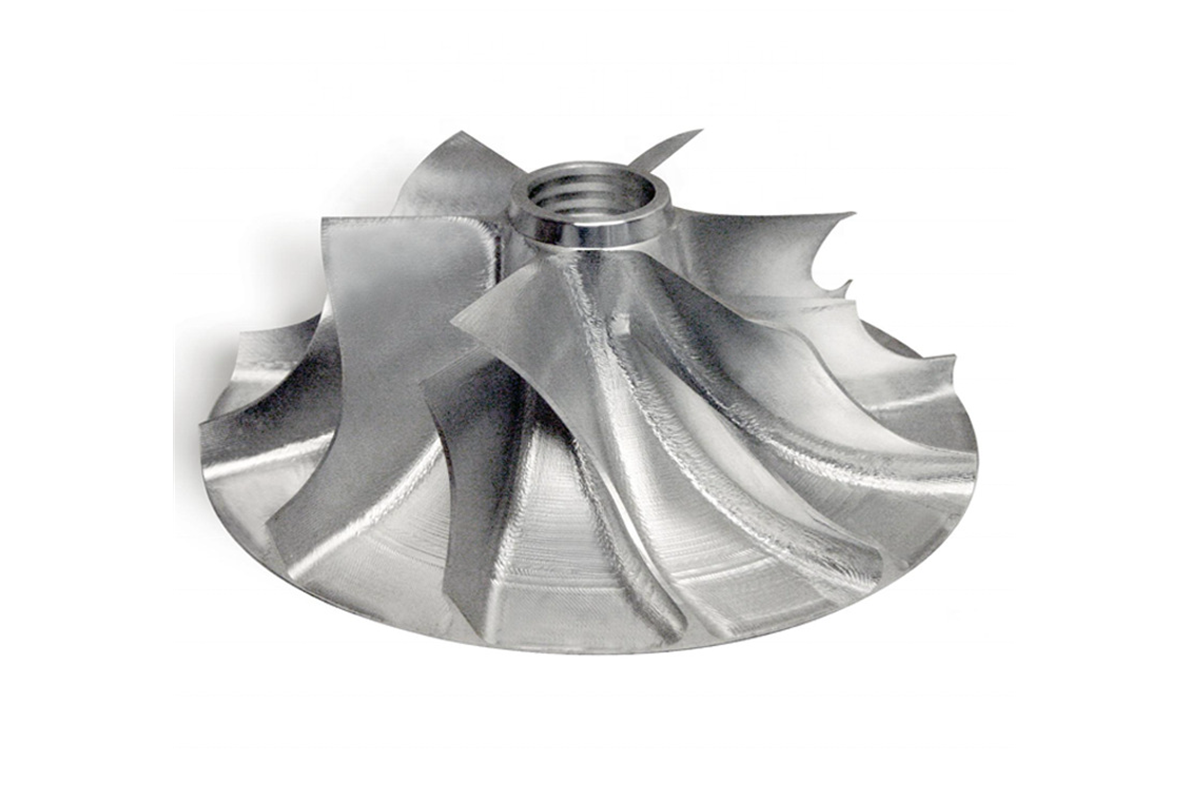

ニッケル基超合金:高温強度・耐熱性に優れ、タービンブレードやロケットエンジンなどに不可欠。SLMにより複雑冷却チャネルなどの高機能化が可能。

コバルトクロム:耐摩耗性・高温強度に優れ、医療分野では歯科・整形のインプラント材として有用。SLMは長期耐久のカスタムソリューションを提供。

材料別の利点と典型用途

材料選択は用途要件に依存します。例えば、軽量・高強度が重視される航空宇宙や個別適合が必要な医療ではチタン合金が有利です。一方、ステンレス鋼は汎用性と耐食性により、産業機械から日用品まで幅広く適用可能です。

SLM材料に伴う課題

材料の多様性は利点である一方、以下の課題にも留意が必要です。

材料取り扱いと安全性:チタンやアルミ粉末は反応性・可燃性があり、厳格な保管・取扱いが求められます。

後処理要件:用途や材料により、熱処理、機械加工、表面仕上げなどが必要になる場合があります。

コスト要因:高性能金属粉末や装置、後処理のコストが発生するため、トータルの費用対効果評価が重要です。

SLMの産業応用

SLMは、複雑金属部品を前例のないスピードと精度で造形できることから、数多くの産業にもたらす価値が拡大しています。多様な金属・超合金に対応できることも、普及を後押ししています。

航空宇宙産業

軽量・高強度の要求に対し、SLMは複雑形状での軽量化と強度確保を両立します。

エンジン部品:燃料ノズルやタービンブレードに複雑冷却チャネルを内蔵して性能向上と軽量化を実現。

構造部材:軽量な構造部品を製作し、燃費と飛行性能の向上に貢献。

自動車産業

高性能車・ラグジュアリー車でのカスタマイズや性能重視設計に適します。

カスタム部品:限定モデル向けギアボックス、排気系、エンジン部品などの個別最適化。

軽量構造:ラティス構造により、強度を維持しつつ軽量化して効率と性能を向上。

医療分野

生体適合材料でのカスタムインプラントや医療機器製作により、治療成績と回復を改善します。

整形外科インプラント:患者解剖に一致するオーダーメイド設計で適合性を向上。

手術器具:特定手技向けに最適化された複雑ツールやサージカルガイドを製作。

エネルギー分野

再生可能エネルギーや石油・ガスで、過酷環境に耐える高性能部品を供給します。

風力タービン部品:効率と耐久性を高め、厳しい気象条件でも性能を維持。

高性能部材:腐食・高温に耐える探査・採掘用コンポーネントを製作。

金型・ツーリング

ターンアラウンド短縮と複雑機能の内蔵が可能です。

コンフォーマル冷却:射出成形金型に曲面追従の冷却流路を一体化し、冷却時間短縮と品質向上を実現。

ラピッドツーリング:小ロット製造や試作向けに、短納期・低コストで治工具を提供。

SLMの課題と対策

SLMは高精度と設計自由度を提供する一方で、運用・技術面の課題も存在します。適切な対策により、導入効果を最大化できます。

技術的課題と解決策

残留応力と歪み:高エネルギー照射により残留応力が蓄積し、反り・歪みが生じる可能性。

対策:最適な部品の向き付け、支持設計、応力除去熱処理により寸法精度と健全性を確保。

表面粗さ:複雑形状は実現できる一方、要求によっては表面仕上げが不足する場合。

対策:切削・研磨・化学的スムージングなどの二次加工で目標面粗さを達成。

材料特性の一貫性:層ごとの積層ゆえ、均質なミクロ組織・特性の確保が課題。

対策:レーザー出力、走査速度、ハッチング戦略などプロセス条件を最適化し、均一な特性を実現。

運用上の課題と留意点

粉末管理:金属粉末は反応性や健康リスクがあるため、厳格な安全対策が必要。

対策:保管・取扱い・リサイクルを含む包括的な粉末管理プロトコルを整備。

コストと導入障壁:装置投資と高品質粉末の費用が導入のハードル。

対策:材料ロス削減、開発期間短縮、革新的設計による付加価値など、長期的な費用対効果で評価。

スキルギャップ:DfAM設計、装置運用、後処理まで、習熟に学習曲線がある。

対策:人材育成への投資や経験豊富なサービスパートナーとの協業でギャップを解消。

Selective Laser Melting(SLM)による製造

Selective Laser Melting(SLM)サービス: ニッケル・コバルト・ステンレス系超合金の迅速試作および生産。

Fused Deposition Modeling(FDM)サービス: 試作・機能部品、治具・固定具、低コストモデル。

Stereolithography(SLA)サービス: 高精細モデル、歯科・医療用途、宝飾・アート。

Selective Laser Sintering(SLS)サービス: 複雑形状、最終使用部品、スナップフィット部品。

Multi Jet Fusion(MJF)サービス: 機能試作・最終部品、複合アセンブリ、高ボリューム生産。

Direct Metal Laser Sintering(DMLS)サービス: 航空宇宙・自動車コンポーネント、医療用インプラント・器具、熱交換器、カスタム治工具。