SLA vs FDM:3Dプリンティング技術の違いを理解する

ステレオリソグラフィ(SLA)とFDMを理解する

製造と試作の領域が急速に進化するなか、3Dプリンティングは革新の灯台として、かつて想像もできなかったスピード・精度・多様性の時代を切り拓いてきました。この革命を牽引してきた技術の中でも、Stereolithography(SLA)とFused Deposition Modeling(FDM)は基盤を成す存在であり、それぞれ異なるメカニズム・用途・強みを持ちます。これらの技術は製造の民主化を進め、規模の大小を問わずデザイナーやエンジニア、企業が活用できるようにしました。同時に、製品のコンセプト立案から開発、上市に至るまでのプロセスに新たなルネサンスをもたらしています。

高精細と微細表現で知られるSLAは、光の力で液状レジンを一層ずつ硬化させ、精緻な造形を実現します。歯科用アプライアンスから精巧なジュエリーデザインまで、滑らかな表面と緻密なディテールが求められる用途で存在感を発揮。対してFDMは、熱可塑性フィラメントを層状に押し出して堅牢で機能的な部品を造形する手法で、効率と信頼性で評価されています。用途は広く、試作開発から各産業での最終製品製造まで多岐にわたります。

SLA(ステレオリソグラフィ)3Dプリンティングの概要

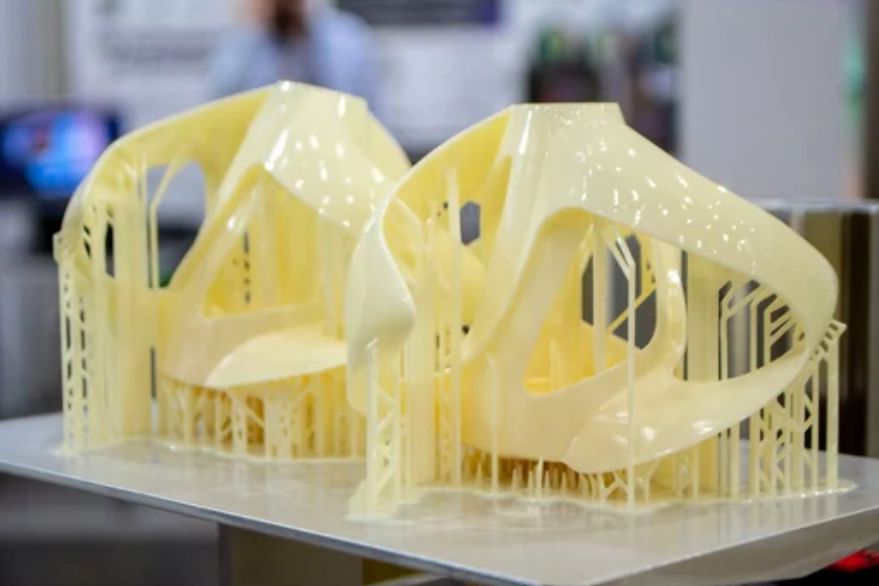

3Dプリンティング革命の中心で、SLAは精度と革新の力を体現する代表的な技術です。1980年代に開発されて以来、SLAは高度な積層造形法として発展し、卓越したディテールと滑らかな表面仕上げを持つ部品を生み出すことで高く評価されています。ここではSLAの基本原理、動作メカニズム、そしてデジタル設計に生命を吹き込む各種材料を解説します。

SLAの基本原理

SLAは光重合(フォトポリメリゼーション)の原理に基づき、光によってフォトポリマーレジン中の分子鎖を結び付け、剛性のある構造を形成します。コンピュータ制御のミラーで走査される紫外(UV)レーザーが樹脂槽内で各層の輪郭を描き、その軌跡に沿ってレジンを硬化。各層の硬化後、プラットフォームが移動して次の層を形成し、下から上へと三次元形状が立ち上がります。

SLAプリンタの主要構成

光源: UVレーザーはレジン硬化の中核であり、極めて高い位置決め精度を担います。

レジン槽: フォトポリマーレジンを保持する槽。底面は透過性があり、レーザーが層ごとに照射・硬化できる構造です。

ビルドプラットフォーム: 造形体が形成される台。造形が進むにつれて上方へ移動し、硬化部をレジンから引き上げます。

SLAのプロセス

準備: 3Dモデルを専用ソフトで水平方向の薄い層にスライスします。

造形: UVレーザーが液状レジンの所定領域を選択的に硬化。各層の硬化後、プラットフォームが上昇して層を剥離し、未硬化レジンが下へ流入。これを繰り返して形状を完成させます。

後処理: 造形物を溶剤で洗浄して未硬化レジンを除去し、必要に応じてUV二次硬化で最終特性を発現させます。

SLAで使用する材料

SLAでは用途ごとに特性設計された多様なレジンを使用します。透明・柔軟・高耐熱など、プラスチックやセラミック、ガラス様の見えや機能を模すことができ、精密試作から医療向けカスタム部品まで応用範囲が拡大しています。

Fused Deposition Modeling(FDM)の基礎

FDMはSLAとはアプローチの異なるもう一つの中核技術で、堅牢性・材料多様性・扱いやすさに優れます。1980年代後半に登場して以来、迅速・効率的・多用途な生産手段として同技術はアディティブ・マニュファクチャリングの代名詞的な位置を築いてきました。ここではFDMの動作原理と、プロ・ホビー双方に選ばれる豊富な材料群を概観します。

FDMの基本メカニズム

FDMは熱可塑性フィラメントを加熱ノズルから押し出し、ビルド面に層状に堆積させて造形します。材料は吐出直前に溶融し、堆積後に冷えて固化し下層と融合。これを繰り返して、対象物を精密に積み上げていきます。

FDMのプロセス概略

準備: 3Dモデルを薄い層にスライスし、プリンタの走査経路を生成します。

造形: フィラメントをガラス転移温度を越える範囲まで加熱し、ノズルで各層の断面形状を描画。1層完了ごとにZ方向へ移動し、次層を前層の直上に積層します。

冷却・固化: 堆積材は冷却とともに固化して下層と結合。寸法精度と強度には冷却制御が重要です。

FDMで使用する主なフィラメント

PLA(ポリ乳酸):扱いやすく環境配慮型。教育用途や外観試作に適しています。

ABS(アクリロニトリル・ブタジエン・スチレン): 強度と耐久性に優れ、機能部品や自動車・家電用途で広く使用。

PETG(ポリエチレンテレフタレート・グリコール変性): 造形性と強度・耐薬品性のバランスが良く、機能試作と実用品の双方に好適。

ポリカーボネート(PC): 高い透明性・耐衝撃性・耐熱性を兼ね備え、産業用途まで対応可能。

TPU(熱可塑性ポリウレタン): 優れた弾性・耐摩耗・耐久性を持ち、柔軟で耐衝撃性が必要な部品に最適。

SLAとFDMの技術的比較

SLAとFDMの技術的差異を理解することで、用途に最適な選択が可能になります。両者はそれぞれの得意領域を持ち、アディティブ・マニュファクチャリングの生態系で補完的な役割を果たします。

精度と解像度

SLAはレーザー硬化の高い位置決め精度により、卓越した解像度と滑らかな表面を実現。微細形状や外観品質が重視される用途に最適です。

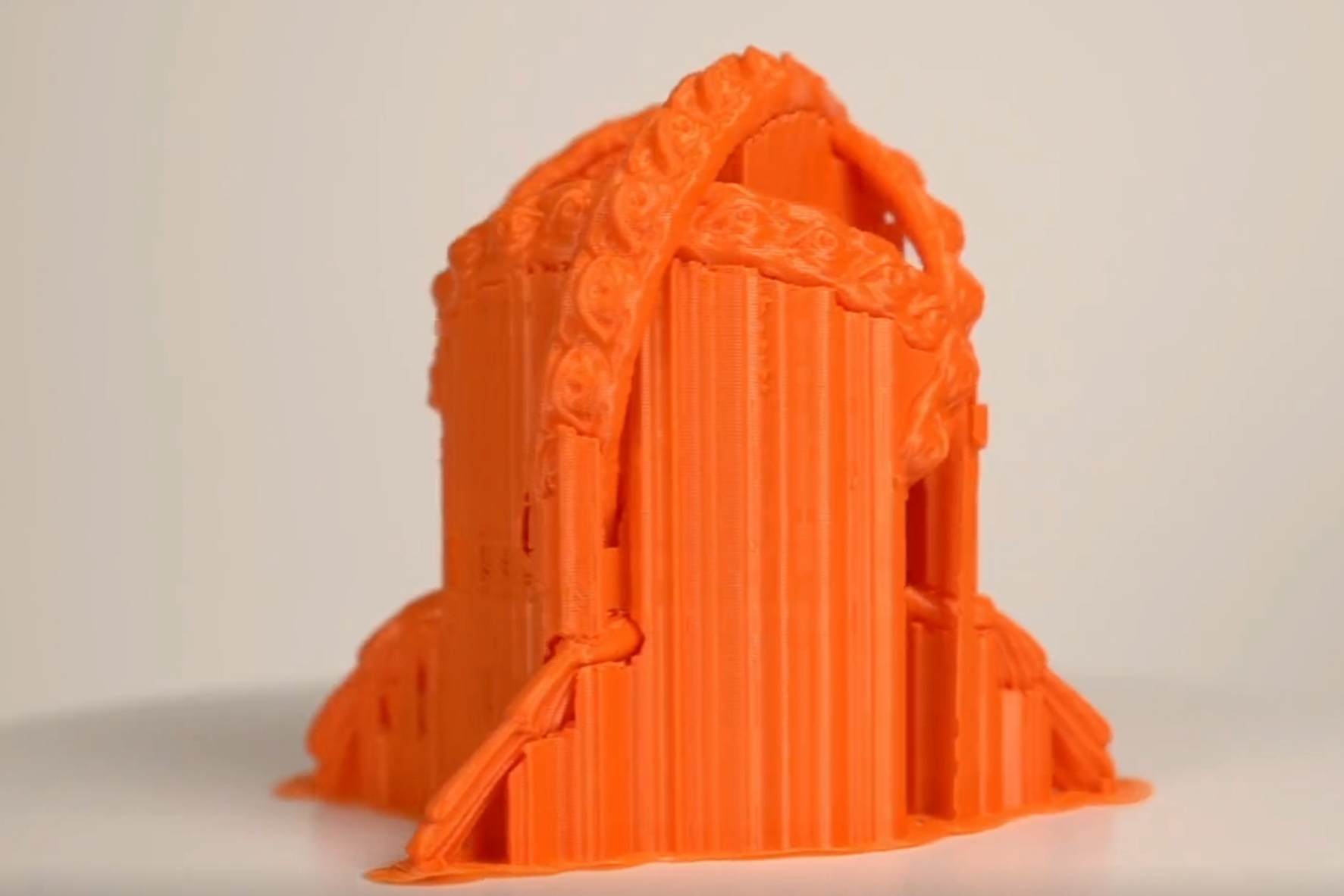

FDMも良好な精度を持ちますが、層痕が見える場合があり、滑らかな外観には後加工を要することがあります。微細ディテールではSLAに譲る一方、機能試作・実用部品に適しています。

スピードと効率

SLAの造形時間はサイズ、ディテール、レジンの硬化速度に依存します。小〜中型で複雑形状の造形に効率的です。

FDMは大きめの形状やディテール要求の低い部品で高速性が際立ちます。レイヤー厚の調整でスピードと品質のバランスを取りやすいのが利点です。

材料の多様性

SLAは柔軟・剛性・透明・高耐熱など、レジン技術の進化で用途が拡大。精密モデルから機能試作まで幅広く対応します。

FDMはPLA/ABSなど定番樹脂に加え、カーボン繊維や金属充填など高機能材料も利用でき、耐久・柔軟・導電・耐熱といった特性要求に応えます。

環境・運用面の考慮

SLAは液状レジンの取り扱いと廃液処理、洗浄・二次硬化などの後工程が必要で、クリーンな管理環境が求められます。

FDMは固体フィラメントを用い、材料保管やサポート除去が比較的容易。教育現場から工場まで幅広い環境に適応します。

SLAとFDMの実用例

用途面でもSLAとFDMは互いの強みを生かし、多様な分野で不可欠なツールとなっています。

SLAが強みを発揮する分野

歯科・医療: 生体適合レジンの活用により、精密な歯科モデル、カスタム補聴器、サージカルガイドなどで活躍します。

ジュエリー: 高解像度により微細な模様・造形が可能で、ロストワックス鋳造向けマスターにも最適です。

コンシューマ電子の試作: 滑らかな外観と繊細な表現が求められる筐体モデルに適しています。

製造現場でのFDMの汎用性

機能試作・最終用途部品: 厳しい評価に耐えるプロトタイプや実用品を自動車・航空宇宙・日用品分野で生産可能。

治具・固定具: 現場要求に合わせたカスタム治具を短納期・低コストで提供し、生産性を高めます。

教育・建築模型: 扱いやすさと材料多様性から教育用途に最適。建築ではスケールモデルや詳細モックアップに活用されます。

業界別の選択指針

航空宇宙: SLAは精密コンポーネント、FDMは耐久性のある大形試作や実用品に適しています。

自動車: 短納期・低コストで機能試作〜実用部品を作れるFDMが主役。SLAは高外観のレンズカバーや内装意匠部品の試作に有効です。

ヘルスケア: SLAは生体適合レジンで患者特異モデルやツールに最適。FDMは非接触ツールや治具、プロトタイプで活躍します。

利点と限界:SLA vs. FDM

SLAの利点

高解像度・高精細: 微細な造形と滑らかな表面が得られます。

材料の幅: 柔軟・透明・高強度・高耐熱など多彩なレジンが選択可能。

優れた外観品質: 後処理を最小限に抑えつつ高品位な表面を実現。

SLAの限界

靭性の不足: FDM部品に比べ脆くなることがあり、衝撃や長期耐久が必要な機能用途では制約があります。

ビルド容量: 一般的に造形サイズが小さめで、大型や多量生産には不向きな場合があります。

後工程: 洗浄・二次硬化・薬剤取扱いなどの工程が追加されます。

FDMの利点

材料耐久性: 熱可塑樹脂を用いるため、強度・耐久性に優れた機能部品に適します。

扱いやすさ: 導入・運用が容易で、教育機関から産業現場まで幅広く活用可能。

コスト効率: 材料・運用コストが比較的低く、迅速試作に最適。

FDMの限界

解像度と外観: 層痕が残りやすく、SLAほどの微細表現には不向き。

後処理の手間: 滑らかな外観が必要な場合は追加仕上げが必要。

反り・寸法安定: ABSなど一部材料は反りが生じやすく、条件最適化が不可欠。

どちらを選ぶべきか:SLA vs. FDM

選定ガイドライン

外観・微細表現重視: ジュエリーや意匠試作など、最上級のディテールと表面が必要ならSLA。

機能強度・耐久性重視: 機械部品・治具・機能試作にはFDMが適します。

予算: 総コストを抑えるならFDMが有利。SLAは用途限定で高い価値を発揮します。

サイズ・数量: 大形やバッチ生産にはビルド容量と速度でFDMが有利。SLAは小型・高精細で真価を発揮します。

ケーススタディ

航空宇宙の流体試験用プロトタイプ: 大型で堅牢なモデルを短期で用意するためFDMを選定。

歯科向けカスタムデバイス: 精度と生体適合性に優れたSLAを採用。

スマートフォンケースの意匠試作: 微細ロゴと滑らかな外観を優先しSLAで造形。

3Dプリンティング�私たちができること

アディティブ製造はSLAとFDMの進化とともに拡張を続けています。レジン化学やフィラメント材料の進歩により、3Dプリンティングはこれまで以上に身近で多用途・高性能になっています。材料とプロセスの革新が続く限り、両技術の可能性はさらに広がり、アイデアを確かな現実へと変える力を強めていくでしょう。

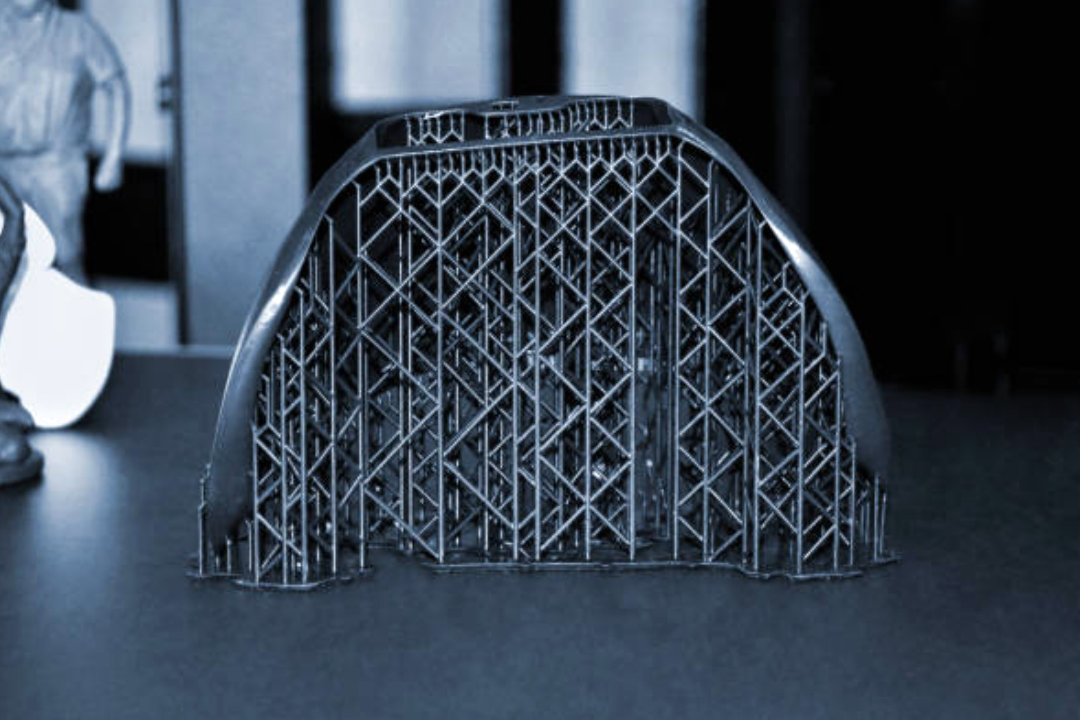

Selective Laser Melting(SLM)サービス: ニッケル・コバルト・ステンレス系超合金の迅速試作と生産。

Fused Deposition Modeling(FDM)サービス: プロトタイプ/機能部品、治具・固定具、低コストモデル。

Stereolithography(SLA)サービス: 高精細モデル、歯科・医療用途、ジュエリー・アート。

Selective Laser Sintering(SLS)サービス: 複雑形状、実用部品、スナップフィット部品。

Multi Jet Fusion(MJF)サービス: 機能試作・実用品、複雑アセンブリ、大量生産対応。

Direct Metal Laser Sintering(DMLS)サービス: 航空宇宙・自動車部品、医療インプラント・ツール、熱交換器・カスタム工具。