FDM 3Dプリンティングとは?試作と製造の革新

Fused Deposition Modeling(FDM)を理解する

製造と試作がめまぐるしく進化する世界では、スピード・効率・柔軟性を備えた技術が主役です。Fused Deposition Modeling(FDM)は、積層造形(アディティブ・マニュファクチャリング)における基盤技術のひとつです。この革新的な3Dプリンティング手法は、シンプルな模型から複雑な機能部品まで、エンジニア・デザイナー・メーカーの部品づくりのアプローチを一変させました。

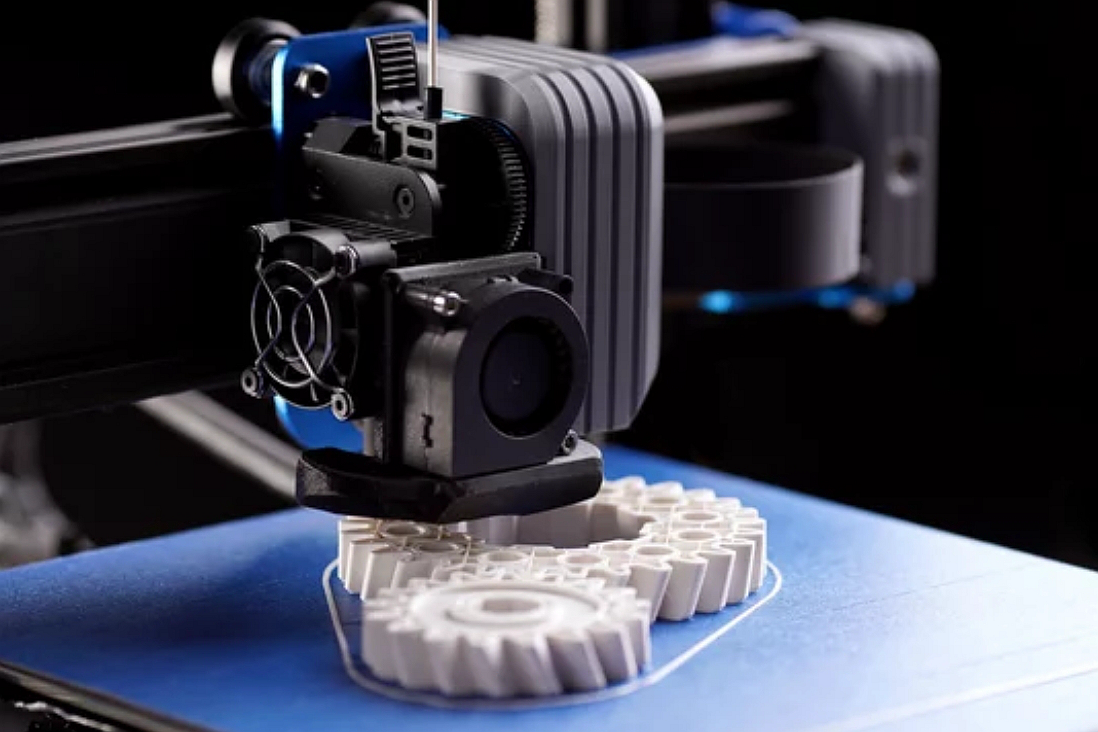

FDMは熱可塑性フィラメントを加熱ノズルから押し出し、下から上へと層を重ねて造形します。迅速な試作を可能にし、カスタム部品のオンデマンド生産にも対応するこのプロセスは、航空宇宙・自動車・医療機器・コンシューマ製品など多様な産業で不可欠なツールとなっています。

FDMはその汎用性と入手性の高さから、企業からホビイストまで幅広く選ばれ、かつて不可能と思われた“ものづくりの民主化”を実現しました。Newayの製造サービス群でも中核技術として、構想段階から最終製品までのワンストップ製造を力強く支えています。

本記事では、FDMの仕組み・用途・メリットと制約を掘り下げ、NewayがどのようにFDMを活用してお客様のニーズに応えているかをご紹介します。3Dプリンティングに精通した方も、これから学ぶ方も、FDMがもたらす可能性と魅力をぜひご覧ください。

FDMの基礎

Fused Deposition Modeling(FDM)は、設計・試作・生産の風景を刷新した画期的な積層造形プロセスです。シンプルでありながら強力——デジタル設計から機能する実体部品までを一直線でつなぎます。ここではFDMの基本を押さえます。

FDMの定義

FDMは、熱可塑性ポリマーを加熱ノズルで溶融押出し、ビルドプラットフォーム上に層状に堆積して形状を作る3Dプリンティング技術です。各層は冷却・固化しながら下層と融合し、最終形状を構築します。プロセスはCAD(設計)データに基づき制御され、高い精度と再現性を確保します。

歴史と発展

FDMは1980年代後半に、ラピッドプロトタイピングを目的に開発されました。その後の改良を経て、ニッチな試作ツールから主流の製造プロセスへと進化。現在では、個人・小規模向けの卓上機から、重要部品を造形可能な大型産業機まで幅広い機種が存在します。

FDMプリンタの主要構成

エクストルーダ/ヘッド: フィラメントを加熱・押出する心臓部。適切な温度制御が、品質と材料特性を左右します。

フィラメント: 造形に用いる材料。代表例はポリカーボネート(PC)、ABS、PETG、TPUなど。用途に応じた特性を持ちます。

ビルドプラットフォーム: 造形の土台。反り防止や層間密着性向上のため加熱機能を備える場合があります。

Newayは、材料選定から造形条件の最適化まで、FDMの基本を確実に押さえることで、品質・機能・外観のすべてで高水準を実現します。

FDMは迅速試作とオンデマンド生産に最適で、アイデアを短時間で試作・実用品に落とし込めます。技術の進化に伴い、製品開発のスピードと革新性をさらに加速させる役割が期待されています。

FDM 3Dプリンティングの仕組み

FDMのメカニズムを理解すると、カスタム部品や試作品づくりでの適用力が見えてきます。プロセスは厳密な制御と先進材料に支えられ、以下のステップで進みます。

1. 設計準備:

すべてはデジタル設計から。CADで3Dモデルを作成し、スライサーで薄い層データへ変換。プリンタはこの層データに従って造形します。

2. 材料選定:

用途・耐久性・耐熱性などに基づきPLA/ABS/PETG等を選択。Newayは材料知見を活かし、要件に最適なフィラメントを提案します。

3. 造形:

加熱: フィラメントをヘッドで所定温度まで加熱し、流動と接着を最適化。

層の積層: ノズルがプラットフォーム上に溶融樹脂を堆積。1層完了ごとにZ方向へわずかに移動し、下層と融合しながら積層を繰り返します。

冷却・固化: 堆積と同時に冷却・固化。反り・歪みを避けるため冷却は適切に制御します。

4. 後処理:

サポート除去、表面仕上げ、強度向上のための処理など、用途に応じて実施します。

層ごとに形状を作るFDMは、従来工法では困難な複雑形状の具現化を可能にします。最良の結果には、材料挙動・機械調整・設計最適化の総合力が不可欠です。

Newayは、プリンタ操作だけでなく、設計〜後処理まで工程全体を最適化。スピード・効率・品質を高次元で両立します。

FDMの用途と産業

FDMは多分野で設計・試作・製造の限界を押し広げています。主な活用領域を紹介します。

航空宇宙

軽量で必要機能を満たす部品の製作に有効。キャビン内装やダクトなどで、軽量化(燃費・性能向上)に寄与。Newayはドローン部品や治具の軽量設計にも携わっています。

自動車

試作と実用品の双方で活躍。短納期での反復試作により開発を加速。耐熱・耐久が求められる通風系や限定モデル向けの特注フィッティングなどにも対応します。

医療機器

カスタム治具、義肢、患者特異モデルなどに最適。生体適合材料の選定により安全性を確保。Newayはサージカルガイドやインプラント試作の実績があります。

コンシューマ製品

人間工学ツールやウェアラブル等、新製品の市場投入を加速。材料と設計の自由度で迅速な試作〜小ロット量産を実現します。

カスタム製造と迅速試作

FDMの最大価値はカスタム部品製造とラピッドプロトタイピング。概念モデルから機能試作、小規模生産まで俊敏に対応します。

NewayはFDMの可能性を深く理解し、品質と革新を両立するソリューションでお客様の目標達成を支援します。

FDMの長所と限界

FDMのインパクトは、顕著な利点と固有の制約の両面から成り立っています。これらを把握することで、最適な適用判断が可能になります。

長所

コスト効率: 型費が不要で材料ロスが少なく、試作・製造のコストを大幅削減。設計反復も低コストで実施可能です。

使いやすさ: 装置操作とソフトがシンプルで、スタートアップから大手まで導入しやすい技術です。

材料バリエーション: PLA/ABSなどの標準樹脂から、カーボン繊維・金属粉末などの複合材まで選択可能で、強度・耐熱・導電性など特性付与が可能。

カスタマイズと複雑形状: 積層構造により、従来加工では困難な形状自由度を実現します。

限界

表面と解像度: 層痕が生じやすく、外観重視では後加工が必要な場合があります。SLA/SLS等と比べ微細形状の再現性で劣る場面もあります。

材料特性の制約: 同じ材料名でも従来成形品と特性が異なる場合があり、耐熱・強度・耐久に影響することがあります。

異方性: 層間結合に起因する機械特性の方向依存があり、設計時の配慮が必要です。

Newayは設計最適化と後処理技術でこれらの課題を抑え、期待値を満たす品質に仕上げます。

品質と効率を最大化するFDM最適化

NewayはFDMの活用にとどまらず、常に最適化を追求します。精度・耐久・外観に優れた部品を実現するため、以下の戦略を用います。

1. 造形条件の最適化

レイヤー高・速度: 表面品質と造形時間のバランスを調整。

温度制御: ノズル・ベッド温度を厳密管理し、反りや寸法誤差を抑制。

インフィル: 用途に応じて密度・パターンを最適化し、強度と材料使用量のバランスを確保。

2. 材料の適材適所

強度・柔軟性・耐熱性・意匠性などから最適フィラメントを選定し、用途要件に最も合致する特性を実現します。

3. 生産性の向上

面付・同時造形: ベッド配置を最適化して多品同時造形、スループットを向上。

後処理の自動化: バレル研磨・サンディング・ケミカルスムージング等を半自動化し、コストとばらつきを低減。

4. 未来志向の取り組み

高機能材料の探��������������や、AI/機械学習によるプロセス最適化を継続。品質・効率・適用範囲をさらに拡大します。

Newayの製造力におけるFDMの位置づけ

NewayにとってFDMは、カスタム部品の製造と迅速試作を支える中核技術です。FDMの特性を熟知し、品質と効率を両立させることで、期待を超える成果を提供します。

カスタマイズ提案: 材料選択から仕上げまで、要件に最適化したFDMソリューションを提供。

成功事例: 自動車分野では開発サイクルを数週間単位で短縮。医療分野では精密かつ必要な生体適合性を備えたカスタム治具を製作。

さらに、材料・プロセスの最新動向を取り込み、常に最善の選択肢をお届けします。

まとめ

Fused Deposition Modeling(FDM)は、現代の産業界における積層造形の可能性を体現する技術です。汎用性・効率・精度のバランスに優れ、迅速試作からカスタム生産まで幅広い用途で不可欠な存在となっています。

Newayは、FDMの深い理解と全体最適の姿勢で、お客様固有の要件に合わせた高品質ソリューションを提供します。材料・プロセスの進歩とともに、さらに高いカスタマイズ性・効率・サステナビリティを実現していきます。

3Dプリンティングで私たちができること

次のプロジェクトでFDMの可能性を試してみませんか?Newayの積層造形の知見で、精度・効率・品質を両立したソリューションをご提案します。ぜひお問い合わせください。

Webサイトをご覧いただくか、直接ご連絡のうえ、要件をご共有ください。NewayのFDM能力で、ご希望の成果を実現します。

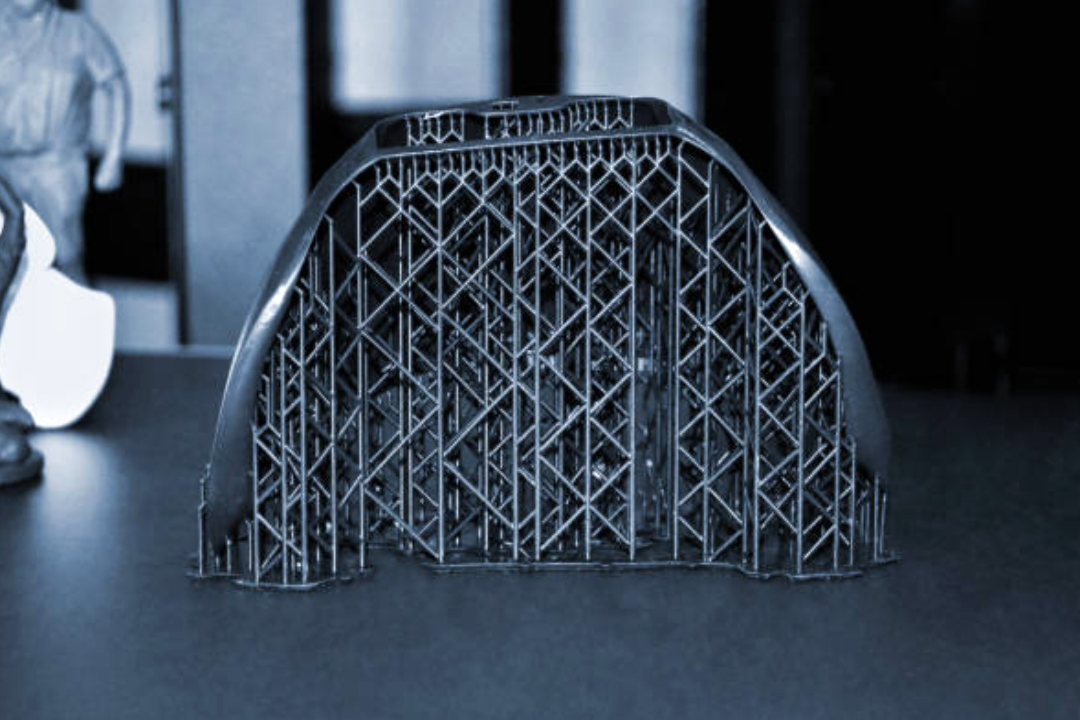

選択的レーザー溶融(SLM)サービス: ニッケル・コバルト・ステンレス系超合金の試作・生産に対応。

Fused Deposition Modeling(FDM)サービス: プロトタイプ/機能部品、治具・固定具、低コストモデル。

ステレオリソグラフィ(SLA)サービス: 高精細モデル、歯科・医療用途、ジュエリー・アート。

選択的レーザー焼結(SLS)サービス: 複雑形状、実用部品、スナップフィット部品。

マルチジェットフュージョン(MJF)サービス: 機能試作・実用品、複雑アセンブリ、高ボリューム生産。

DMLS(金属レーザー焼結)サービス: 航空宇宙・自動車部品、医療インプラント・ツール、熱交換器・カスタム工具。