DMLS 3Dプリンティング:現代の迅速なプロトタイピング製造

製造業と製品開発において、3Dプリンティング技術の登場は試作および最終製品の創出にかつてない柔軟性・効率・革新性をもたらし、重要なマイルストーンとなりました。こうした変革的技術の中でも、とりわけ迅速試作サービスの分野で頭角を現しているのがDMLS(Direct Metal Laser Sintering:金属レーザー焼結)です。金属3Dプリンティングの一種であるDMLSは、レーザーのエネルギーで金属粉末を層ごとに焼結させ、デジタルモデルから直接、緻密で複雑かつ高耐久な部品を造形します。

より広義のレーザー焼結技術ファミリーの発展形として開発されたDMLSは、金属部品のプロトタイピング手法に革命をもたらしました。従来の治工具を不要にし、開発リードタイムを大幅に短縮するとともに、従来工法では困難だった形状の実現により、設計イノベーションの新たな可能性を切り開いています。

DMLS技術の理解

DMLS(Direct Metal Laser Sintering)は金属分野におけるアディティブ・マニュファクチャリングの到達点の一つであり、従来工法では両立の難しい「形状の複雑さ」と「強度」を同時に満たす部品を実現します。本節では、DMLSの基本概念から動作原理までを俯瞰し、現代の製造業における位置付けを理解するための基礎を築きます。

定義と発展

DMLSは、レーザーで金属粉末を選択的に焼結させ、層状に結合してソリッドな構造体を造形する積層造形プロセスです。材料を削り出す除去加工とは異なり、材料を「積み上げる」ことで部品を作るため、効率が高く、廃材の少ない製造を可能にします。

この技術は20世紀後半に発展し、1990年代初頭には最初のシステムが登場しました。既存の製造技術が抱える制約を克服し、複雑形状・内部機能・高いカスタマイズ性を備えた金属部品を実現する解として設計されています。

DMLSプロセス:動作原理

DMLSは以下の主要ステップで構成されます。

デジタルモデルの準備:CADソフトで造形対象の3Dモデルを作成し、薄い層へスライスしてDMLS装置の造形指示データを生成します。

粉末の敷均し:造形プラットフォーム上に金属粉末を薄く均一に敷き詰めます。

レーザー焼結:高出力レーザーがスライスデータの断面に沿って走査し、粉末を溶融・焼結して1層分の形状を形成します。

積層の繰り返し:各層の焼結後にプラットフォームを降下させ、新たな粉末層を供給。下層と結合しながら最上層まで積層を繰り返します。

冷却・取り出し:造形室と部品を冷却したのち、粉末槽から部品を取り出し、未焼結粉を除去(再利用)します。

DMLSプリンターの主要構成

レーザーシステム:粉末を溶�・焼結する中核要素。出力とビーム品質が、部品の寸法精度や機械特性を左右します。

粉末床(パウダーベッド):粉末が敷設・焼結される領域。造形中の部品を支持し、各層に必要な材料を供給します。

リコーター機構:造形面に新たな粉末層を均一に供給する機構で、層厚の安定と均質な敷均しに寄与します。

迅速試作におけるDMLSの優位性

DMLSは、とくに金属部品の迅速試作において従来工法を凌駕する数多くの利点を提供します。ここでは、スピード、精度・複雑性、材料特性、コスト効率の観点から、その価値を解説します。

スピード:設計から試作までの時間短縮

DMLSの大きな利点は、設計案から実体試作までの時間を劇的に短縮できる点です。治工具を不要とし、デジタルデータから直接造形できるため、手戻りや段取り時間を削減し、開発サイクル短縮と市場投入の加速に貢献します。

精度と複雑性:新たな設計自由度

DMLSは複雑なジオメトリや微細形状の造形を得意とし、タイトな公差や繊細なディテールを実現します。内部流路やラティス構造などを一体で造形でき、強度や機能を犠牲にせず設計の自由度を広げます。

材料特性:機能試験に耐えるプロトタイプ

粉末材料の本来特性を活かしやすいDMLSでは、実機に近い機械特性を備えた試作が可能です。ステンレス鋼、チタン合金、アルミ合金など多様な金属に対応し、用途要件に合わせた材料選択ができます。

コスト効率:試作費用の合理化

初期の材料・装置コストは高めでも、低〜中量生産では、治工具不要・材料廃棄の少なさ・部品一体化による組立削減などにより、総コストを抑えられます。

DMLSにおける材料オプションと選定

DMLSは多様な金属粉末に対応し、用途に応じた特性最適化を可能にします。ここでは代表的材料と選定基準の要点を示します。

代表的な金属粉末

ステンレス鋼:高い強度・耐食性・耐久性を備え、機能試作から量産部品まで幅広く適用。

チタン合金:優れた比強度と生体適合性を持ち、航空宇宙・自動車・医療分野で軽量高性能部品に好適。

アルミ合金:軽量で熱特性に優れ、放熱・軽量化が重要な用途で活躍。

ニッケル基合金:高温強度と耐熱性に優れ、ジェットエンジンやガスタービンなど高温用途に適します。

材料選定の基準

適切な材料選定には以下の要素が重要です��������������

機械的特性:強度、延性、耐疲労性など。荷重条件や想定寿命に応じて評価。

熱特性:高温安定性や熱伝導率。高温環境にさらされる部品で重要。

生体適合性:医療機器やインプラントでは人体への安全性が必須。

耐食性:腐食性環境での信頼性確保に不可欠。

材料純度と粉末粒度の重要性

部品品質は粉末の純度と粒度分布に大きく影響されます。高純度は介在物や欠陥を抑え、均一な粒度は層の平滑性と高密度化に寄与します。最適な結果を得るには、これらパラメータを厳密に管理することが不可欠です。

産業分野別のDMLS活用

DMLSは、複雑形状と優れた機械特性を備えた金属部品を短納期で製作できる利点から、多様な業界に普及しています。治工具の削減とリードタイム短縮により、開発とイノベーションを加速します。

航空宇宙

軽量・高強度の要求に対し、ラティスなどの内部最適化構造で重量を削減しつつ強度を確保。タービンブレード、燃料ノズル、エアダクトなどで性能と燃費向上に寄与します。

医療

患者個別形状に合わせたインプラント、外科器具、整形デバイスを実現。チタン合金の生体適合性により、義肢や歯科用途でも有効です。

自動車

高性能車向けの試作・少量生産に有用で、ギアボックス部品、排気系、カスタムエンジン部品などの迅速な設計反復を可能にします。軽量・高耐久部品は車両効率と性能向上に貢献します。

金型・ツーリング

樹脂金型におけるコンフォーマル冷却を一体造形することで、温度制御を高度化しサイクル短縮と品質向上を実現。残留応力や反りの低減にも効果があります。

エネルギー

風力や石油・ガス探査など過酷環境で用いる高耐熱・高耐圧コンポーネントに最適。高効率で信頼性の高いエネルギーソリューションの実現を支えます。

他の金属3Dプリンティング技術との比較

DMLSは強力な選択肢ですが、MBJ(メタル・バインダージェッティング)やEBM(電子ビーム溶融)など他方式との比較理解が技術選定に有益です。

DMLS vs. MBJ

プロセスと材料利用:DMLSがレーザーで直接焼結するのに対し、MBJは粉末層にバインダーを選択的に噴射し、造形後に炉で焼結して強度を得ます。

速度とコスト:MBJは多品同時造形でバッチ生産に強く、速度・コスト面で有利な場合があります。一方、DMLSはより高い密度と機械特性を得やすく、機能試作や高負荷用途に適します。

表面とディテール:MBJは後加工を要することが多いのに対し、DMLSは造形直後から比較的良好な表面性状と細部再現性を得られます。

DMLS vs. EBM

エネルギー源:DMLSはレーザー、EBMは電子ビームを用いる点が根本的に異なり、対応材料や部品特性に影響します�

����性:EBMは反射率・熱伝導の高いチタン合金に適性が高く、DMLSは鋼・アルミ・ニッケル基など幅広い材料に対応します。

適用分野:EBMは高真空・高温環境下で優れた特性を発揮し、航空宇宙の特定用途に好適。DMLSは形状自由度に優れ、機能試作から最終部品まで幅広く採用されています。

技術選定の勘所

形状複雑性と精度:複雑形状やタイト公差が必須ならDMLSが有力候補。

材料要件:要求物性に合う材料の可用性が鍵。DMLSは選択肢が広い点が利点です。

生産量とコスト:少〜中量で高精度・高特性が必要な場合、DMLSは総合的に有利となることが多いです。

DMLSに最適化した設計

DMLSの潜在力を最大化するには、DfAM(Additive Manufacturing向け設計)の考え方が有効です。製造性・性能・コストの観点で最適化を図ります。

DfAMの要点

「複雑さは無料」:内部流路やラティス、複合機能を一体で組み込むなど、従来の制約にとらわれない設計を推奨します。

自立性の高い形状:45°超の傾斜面は一般にサポート不要。支持構造を減らす設計はコスト低減と表面品位の向上に寄与します。

材料面の配慮

適材選定:機械・熱・耐食特性など用途要件に基づき粉末を選択。

熱歪み対策:高温プロセスゆえの反りや歪みを見込んだ設計補償が有効です。

造形方向と戦略の最適化

向き付け最適化:重要面を縦向きに配置すると表面品位が向上。支持低減と特性確保のバランスが重要です。

ネスティング効率:ビルド体積内に複数部品を最適配置し、造形効率を高めます。

後加工と仕上げ

後工程を見据えた設計:切削、研磨、熱処理などの追加工程を前提に、治具取付面や加工余肉を設計に織り込みます。

表面性状の目線合わせ:必要に応じて後加工を計画し、機能・意匠要件を満たします。

ソフトウェアとシミュレーション

先進ツールの活用:AM向け機能を備えたCAD/CAEで特性予測と設計最適化を行い、試作回数の削減と開発効率の向上を図ります。

当社の3Dプリンティングサービスで提供できること

DMLSは、複雑形状の一体化、幅広い材料対応、タイムトゥマーケット短縮といった利点により、試作のみならず機能部品の製造にも有効なソリューションです。他方式との比較でも、精度・材料特性・効率のバランスに優れます。最大限の効果を引き出すには、DfAMに基づく設計最適化が鍵となります。

各方式の特徴を理解し、用途に応じた最適解を選ぶことで、DMLSのポテンシャルを余すことなく活用できます。

Selective Laser Melting(SLM)サービス: ニッケル・コバルト・ステンレス系超合金の迅速試作および生産。

Fused Deposition Modeling(FDM)サービス: 試作・機能部品、治具・固定具、低コストモデル。

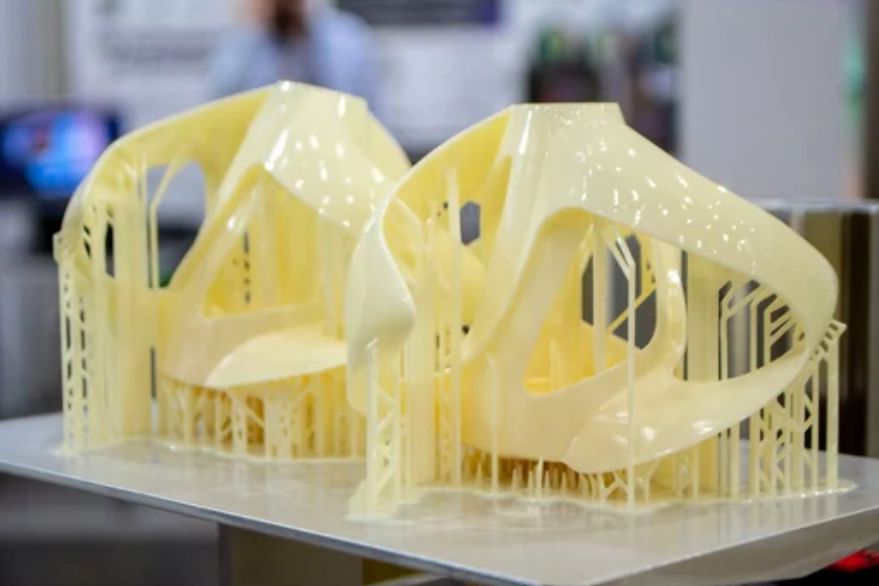

Stereolithography(SLA)サービス: 高精細モデル、歯科・医療用途、宝飾・アート。

Selective Laser Sintering(SLS)サービス: 複雑形状、最終使用部品、スナップフィット部品。

Multi Jet Fusion(MJF)サービス: 機能試作・最終部品、複合アセンブリ、高ボリューム生産。

Direct Metal Laser Sintering(DMLS)サービス: 航空宇宙・自動車コンポーネント、医療用インプラント・器具、熱交換器、カスタム治工具。