選択的レーザー焼結(SLS)とは?完全ガイド

製造と設計のダイナミックで絶えず進化する世界において、3Dプリンティング技術は革新の象徴として、製品の構想・設計・具現化の在り方を再定義してきました。数ある積層造形(AM)手法の中でも、Selective Laser Sintering(SLS:選択的レーザー焼結)は、その汎用性、複雑形状の造形能力、そして造形部品の優れた耐久性によって際立っています。1980年代半ばに開発されたSLSは、単なる新奇な製造プロセスから、ラピッドプロトタイピングおよびダイレクトデジタルマニュファクチャリングの中核技術へと着実に成長してきました。

Selective Laser Sintering(SLS)は、高出力レーザーでポリマー粉末や金属粉末など微細な粒子を選択的に焼結し、三次元の堅牢なオブジェクトへと融合させる手法です。SLSの特長は、追加のサポート構造を必要とせず、機能試験に耐える堅牢で複雑な部品を造形できる点にあります。これにより製造工程が簡素化されるだけでなく、従来工法の制約に縛られていた設計上の自由度が大きく広がります。

Selective Laser Sintering(SLS)の基礎

SLSは、設計・生産の柔軟性において他の追随を許さない3Dプリンティング技術で、積層造形の世界で独自の地位を築いています。ここでは、SLSを特徴づけるポイントと、その進化がいかに多様な産業で不可欠なツールになったかを概説します。

定義と発展

Selective Laser Sintering(SLS)は、粉末材料(一般にプラスチック、金属、セラミック、ガラスなど)をレーザーで焼結し、材料粒子同士を結合して固体構造を形成する積層造形プロセスです。他の3Dプリンティングのようにサポート材を必要とせず、ボトムアップで層を重ねて造形するため、アンダーカットや内部流路などの複雑形状でも高い設計自由度を実現します。

SLSのコンセプトは1980年代半ば、テキサス大学オースティン校のCarl Deckard博士とJoe Beaman博士によって提唱され、1980年代末に商用化されました。以降、材料の拡充や装置の高度化が進み、幅広い業界での用途開拓が進展しています。

SLSプロセスの概要

SLSは、高出力レーザー、粉末床、ビルドプラットフォームを核とする装置で実行されます。基本ステップは次のとおりです。

チャンバー予熱: ビルドチャンバーを粉末の融点直下まで予熱し、レーザー焼結効率を高めます。

粉末敷き均し: ビルド面に薄い粉末層を敷設します。層厚は通常0.1〜0.15mm程度です。

レーザー焼結: 3Dモデルの各スライス形状に従ってレーザーが選択的に照射され、粉末が焼結して固体層を形成します。

Z方向ステップ: 1層の焼結後、プラットフォームを層厚分だけ下降�せ、新たな粉末層を敷設。これを完成まで繰り返します。

冷却と取り出し: 造形完了後、チャンバー全体を冷却してから部品を取り出し、未焼結粉末を除去・回収(リサイクル)します。

SLSプリンタの主要構成

レーザー: 粉末を高精度に焼結するため、出力・走査速度・集光径などの制御が品質に直結します。

粉末床: 粉末層が層ごとに敷設・焼結される領域。未焼結粉末が自立支持体として機能するため、サポート不要です。

ビルドプラットフォーム: 造形物が形成される台。各層焼結後に段階的に下降します。

SLSの技術プロセス

SLSが粉末を機能部品へと転換する仕組みを、工程順に掘り下げます。熱・材料・レーザー制御の綿密な相互作用が、SLSの品質を支えています。

工程ステップの詳細

準備・デジタルモデリング: CADで3Dモデルを作成し、STL等へ変換。スライサーで薄い層に分割します。

粉末分散: 装置を粉末の融点直下に予熱し、リコーター(ブレード/ローラー)で均一な層厚に敷設します。層厚の安定は寸法精度と機械特性の鍵です。

レーザー焼結: レーザーがスライス形状に沿って粉末を焼結。完全溶融に至らない温度域で粒子間を結合させ、緻密な層を形成します。

積層: プラットフォームを1層分下降→粉末敷設→焼結を繰り返し、下層と上層を連続的に結合して形状を構築します。

冷却・後処理: ビルド完了後は十分に冷却。粉末床から部品を掘り出し、ブラストやエアで脱粉。用途に応じてサンドブラスト、着色、含浸などの後処理で外観・特性を仕上げます。

温度制御と不活性雰囲気の役割

温度制御: チャンバー温度を適正に維持し、熱勾配を抑制することで均一な焼結と寸法安定を確保します。

不活性雰囲気: 多くの装置は窒素やアルゴン雰囲気で運転し、焼結中の酸化を防止します。金属系(DMLS)では特に重要です。

SLSで使用される材料

SLSは幅広い材料に対応し、機能・外観要件に合致した部品づくりを可能にします。航空宇宙からファッションまで、用途に応じた選択が可能です。

主な材料カテゴリ

ポリマー: 最も一般的なのはナイロン11/12。強度・靭性・耐久性のバランスに優れ、機能試作から最終用途部品、複雑アセンブリまで幅広く適用されます。

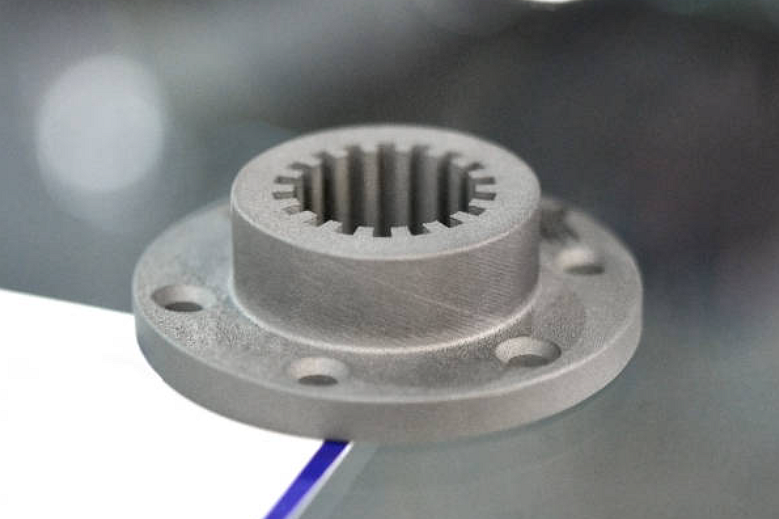

金属: アルミ、鋼、チタンなどの金属粉末にも拡張可能で、耐熱・高強度が要求される航空宇宙・自動車・医療で重用。金属系は一般にDMLS(Direct Metal Laser Sintering)と呼ばれます。

複合・充填材: ガラス繊維・カーボン繊維・導電性フィラー等を配合し、剛性・耐熱・導電など特性を狙って強化する材料群です。

セラミックス: 高温耐性や生体適合性、特定の電気特性が必要な用途で用いられます(使用頻度は比較的少なめ)。

粉末材料を用いる利点

リサイクル性: 未焼結粉末を次回造形に再利用でき、廃棄を抑えコスト低減に寄与します。

サポート不要: 未焼結粉末が自立支持するため、オーバーハングや内部流路もサポートなしで造形可能です。

材料効率: 必要部分のみ焼結するため、特に高価な金属・複合材で材料利用効率が高くなります。

他方式との比較(材料観点)

材料多様性: FDMやSLAに比べ、SLSは高機能ポリマーや金属まで幅広くカバーします。

機能部品適性: FDM/SLAが外観試作に強みを持つのに対し、SLSは機械特性に優れ、機能部品・最終用途に適します。

仕上がり: 表面平滑性や微細性ではSLAが優位な一方、SLSは堅牢性を優先する用途で強みを発揮します。

他のAM手法と比べたSLSの利点

材料の汎用性: 高性能ポリマーから金属、複合材まで用途に応じた最適材料を選択可能です。

複雑形状・内部機構: 粉末床が支持体となるため、オーバーハング・アンダーカット・内部流路などの複雑形状を追加サポートなしで造形できます。

高強度・高耐久: ほぼ等方的な機械特性を示し、動的荷重や衝撃が想定される機能部品にも適合します。

バッチ生産効率: ビルド容積内にネスティングして多数個取りが可能。長時間の無人運転とも相まって、小〜中量生産で高い生産性を発揮します。

低廃棄・リサイクル: 未焼結粉末の再利用により材料廃棄を抑制し、コストと環境負荷を低減します。

他方式との要点比較:

SLAは表面と微細形状で優位、SLSは機械特性と複雑形状で優位。FDMは装置・運用コストの低さと導入しやすさに強みがあります。

SLS技術の実用例

航空宇宙・自動車: 軽量・高耐久のダクトや燃料系部品、治具・固定具など。軽量化は燃費・性能向上に直結します。

医療・歯科: 患者別インプラント、義肢、サージカルツール、精密歯科モデルや矯正装置など、生体適合材料を活かしたカスタム対応が可能です。

コンシューマ製品・ファッション: ウェアラブルからパーソナライズドなジュエリー・アイウェア・フットウェアまで。電子機器では人間工学に配慮した筐体開発の迅速化に寄与します。

産業・エンジニアリング: 機能試作・最終部品・高度な治具。内部流路や熱マネジメント部品、ロボティクス向けの軽量格子構造などに最適で、小〜中量ロットの専用部品生産に有効です。

アート・建築: 複雑かつ堅牢な造形による模型・意匠部品・機能的アート作品など、従来工法の限界を超える表現を可能にします。

他の3Dプリンティング方式との比較

SLS vs. FDM

材料: FDMの熱可塑フィラメントは多様ですが、SLSの粉末系(高機能ポリマー・金属・複合)の方が機能面で幅広い要求に対応しやすい傾向があります。

表面・ディテール: SLSはサポート不要で複雑形状に強く、FDMより均質な表面を得やすい一方、最平滑はSLAに及びません。

適用: FDMは初期試作や教育・低コスト用途に最適、SLSは高強度・高精度・高複雑度の機能部品に適します。

SLS vs. SLA

耐久性: SLAは高解像度・高外観品質で優れる一方、SLS材料は総じて機械特性に優れ、機能用途向きです。

設計自由度: 両者とも複雑形状を扱えますが、SLSは粉末支持により内部機構や長いオーバーハングに強みがあります。

後処理: SLAは洗浄・二次硬化が必要。SLSは主に脱粉で済み、立ち上げが速い傾向です。

SLS vs. DMLS

材料範囲: DMLSは金属専用で、緻密・高強度。SLSは主にポリマーで幅広く、金属にも拡張可能です。

部品特性: 両者とも複雑形状に対応。DMLSは高応力環境の最終部品で真価を発揮します。

コストと速度: ポリマー部品に限れば、SLSはDMLSより高速・低コストになりやすいです。

技術選定の指針

材料要件: 耐久・機能性重視ならSLS、外観重視ならSLA、低コスト・簡便性ならFDMを検討。

形状複雑度・機能: 複雑な内部構造や機能評価を要する部品にはSLSが適します。

予算・数量: 低数量・単純試作はFDM、複雑部品の中量生産はSLSがコスト効率に優れます。

What We Can Do In SLS 3D Printing

Selective Laser Melting(SLM)サービス: ニッケル・コバルト・ステンレス系超合金の迅速試作と生産。

Fused Deposition Modeling(FDM)サービス: プロトタイプ/機能部品、治具・固定具、低コストモデル。

Stereolithography(SLA)サービス: 高精細モデル、歯科・医療用途、ジュエリー・アート。

Selective Laser Sintering(SLS)サービス: 複雑形状、最終用途部品、スナップフィット部品。

Multi Jet Fusion(MJF)サービス: 機能試作・実用品、複雑アセンブリ、大量生産対応。

Direct Metal Laser Sintering(DMLS)サービス: 航空宇宙・自動車部品、医療インプラント・ツール、熱交換器・カスタム工具。